利用天然气的燃烧尾气制取碳酸钠

朱建强,李春江

(新疆天业天能化工有限公司,新疆石河子832012)

利用天然气的燃烧尾气制取碳酸钠

朱建强,李春江

(新疆天业天能化工有限公司,新疆石河子832012)

介绍了新疆天业天能化工有限公司利用天然气的燃烧尾气制取碳酸钠的设计思路、技术原理及装置的运行情况。

天然气;尾气;氢氧化钠;碳酸钠;经济效益

在工业中,通常使用天然气做为加热源,但由于烟道气气量大、CO2分压低、气体中含氧等原因,可供选择的CO2回收技术很少。从烟道气中回收二氧化碳的技术主要有溶剂吸收法、膜分离法和吸附法。目前,国内外回收烟道气中CO2主要采用MEA(一乙醇胺)法,该法具有吸收速度快、吸收能力大及投资少等优点,但存在胺降解损耗大、设备腐蚀严重和能耗较高等技术难题。因此,从环保和碳源利用的角度考虑,开发经济、实用的CO2回收新技术十分必要。

新疆天业天能化工有限公司目前已形成120万t/a聚氯乙烯和82万t/a离子膜烧碱配套的煤-电-化一体化的产业化装置,每年需碳酸钠8 200 t。该公司根据发展需求,结合碳酸钠的供应市场情况,提出了“利用天然气燃烧尾气制取碳酸钠”项目。做为企业循环经济产业链的子项目,利用烟道气与液碱直接反应制取碳酸钠溶液,用于一次盐水精制,减少了纯碱采购、运输、配制等费用和仓储费用,降低了氯碱系统的运行成本,对废物的处置与环境保护大有助益,具有积极的社会环境效益。

1 工艺技术原理

1.1 原料组成

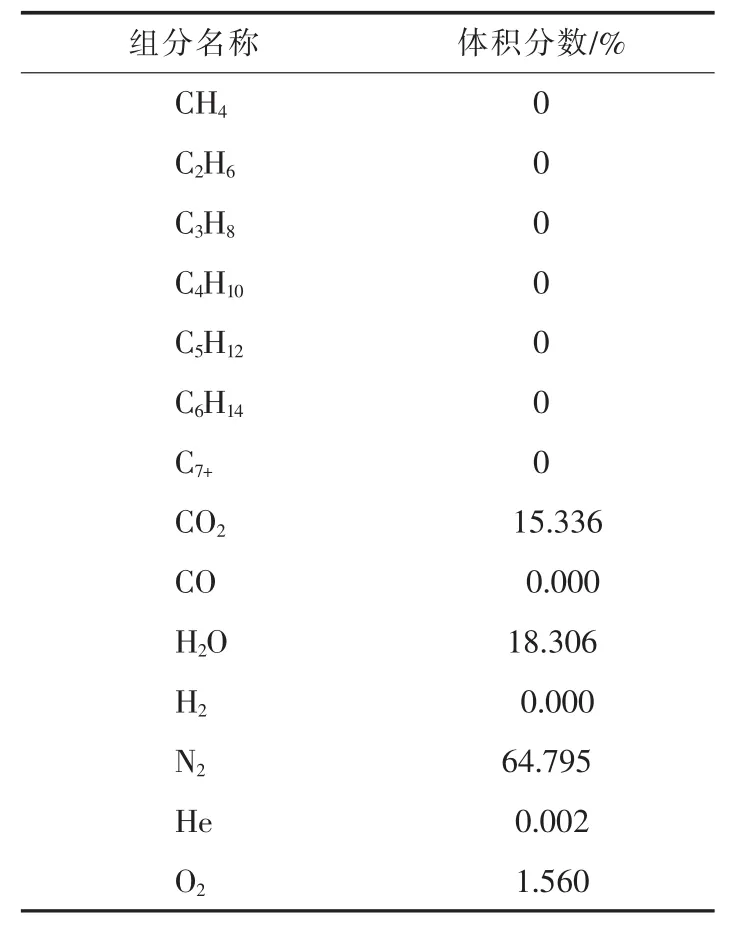

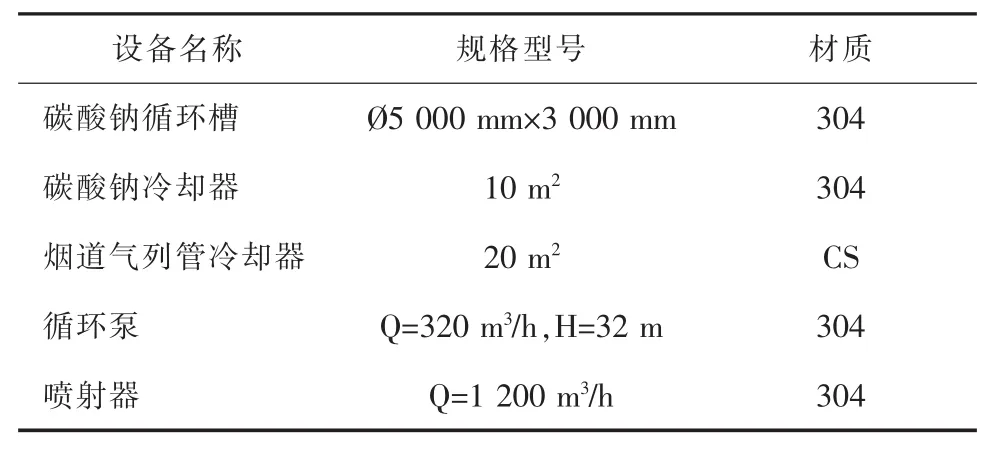

(1)天然气制氢的燃烧尾气和加热粒碱熔盐的燃烧尾气在温度为180℃、常压下的烟道气组成见表1。

(2)粒碱装置的落地碱、开车废碱液,将其配制成12%~15%的碱液做为吸收液。

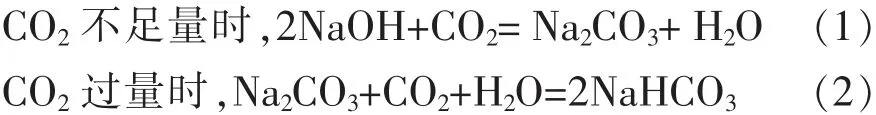

1.2 技术原理

利用尾气中的二氧化碳与氢氧化钠溶液进行如下反应。从化学方程式中可以看出,必须保证反应(1)进行,抑制反应(2)。在生产控制中,必须使NaOH溶液过量,才能得到所需的Na2CO3溶液。同时,由于以上反应为放热反应,必须控制反应温度。通过实验,确定了反应条件,即反应温度为45~50℃;反应液中游离碱质量分数为0.5%~1.0%。

2 工艺设计

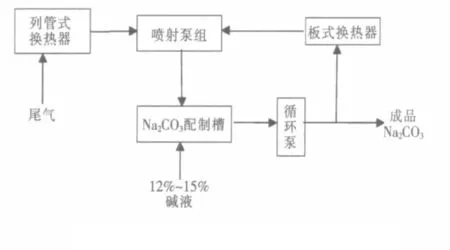

根据烟道气的温度及对反应过程温度的要求,首先利用列管换热器将烟道气温度降至55~60℃,再通过板式换热器控制反应过程的液体温度为45~50℃,以确保反应(1)的正常进行。工艺流程简图见图1。

表1 烟道气的组成

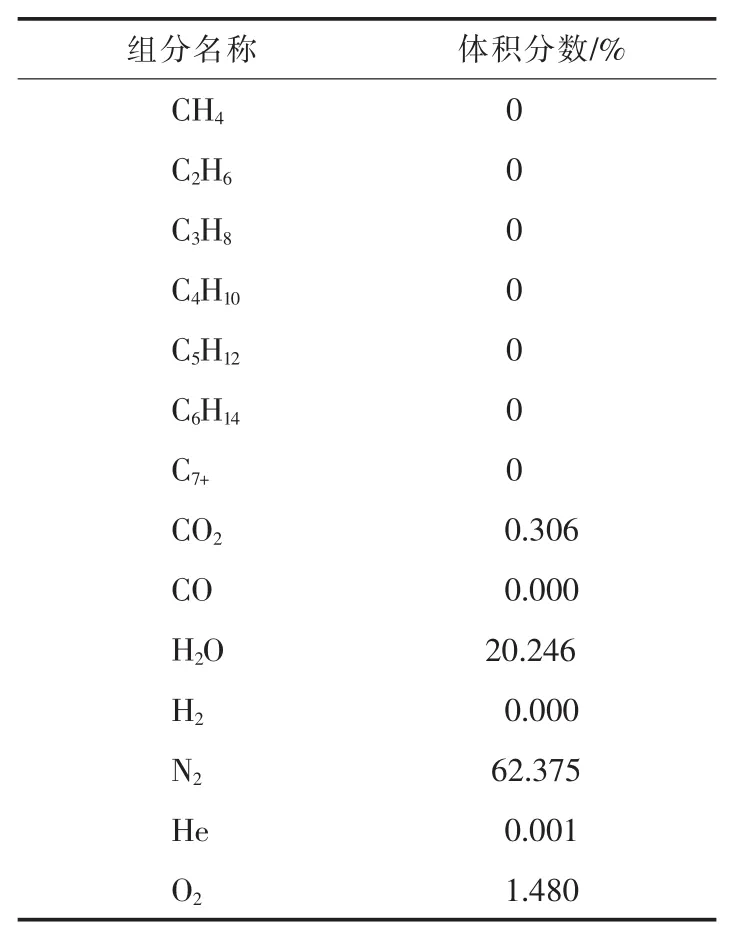

粒碱燃烧炉尾气或制氢烟道气经过列管换热器降温后,利用喷射泵将其抽入碳酸钠配置槽,通过循环泵打出与12%~15%废碱液进行循环反应,反应温度由板式换热器控制,配置槽中循环反应的碳酸钠溶液经检测合格后,用泵打入一次盐水贮槽使用。设备一览表(按15 t/d碳酸钠设计)见表2。

表2 设备一览表

3 装置运行情况

目前,新疆天业有3套碳酸钠生产装置,生产能力可达37 t/d,年产量为13 333 t(折百),完全满足82万t/a离子膜烧碱的要求(年需8 200 t纯碱)。产品碳酸钠质量分数可达15%~20%,满足一次盐水戈尔工艺对碳酸钠溶液浓度的要求。具体如下:

反应后产品组成为w(NaOH)=0.5%~0.7%;w(Na2CO3)=15%~20%;w(NaHCO3)=0.04%~0.07%;其他化合物未检出。产品温度为45~50℃。

反应后的烟道气组成见表3。

表3 反应后的烟道气组成

从反应后的尾气组成来看,其中的CO2已基本反应完全,达到预期的设计效果。

4 经济及社会效益

碳酸钠(折100%)成本按800元/t计算,固体纯碱的采购费用(含运费)为2 000元/t,每年节约生产成本984万元。经济效益显著的同时也产生了良好的社会效益,吸收CO210.2 t/d,减排CO23 400 t/a,回收废碱液6 190 t/a(折100%),收到了废弃物回收处理与环境保护的双重效益。

此套装置的成功运用,有效降低了氯碱系统的运行成本。利用天然气的燃烧尾气制碳酸钠工艺,充分考虑到新疆本地特殊条件和工业基础情况,直接利用本企业的三废生产需外购的精制剂,为氯碱化工产业的可持续发展提供了新思路和新方法,而且对于加快新疆本地优势资源的转化有着非常积极的意义,必将极大地促进新疆氯碱化工产业的飞速发展。由于该技术工艺流程简单、投资小,生产原料均可由氯碱系统供应,很适合在氯碱行业中推广使用。

Technology of used natural gas combustion exhaust to produce sodium carbonate

ZHU Jian-qiang,LI Chun-jiang

(Xinjiang Tianye Tianneng Chemical Co.Ltd.,Shihezi 832012,China)

The divice which used natural gas combustion exhaust to produce sodium carbonate was introduced,including designing mentality,design principle and operational state.

natural gas;combustion exhaust;caustic soda;sodium carbonate

TQ114.26

B

1009-1785(2011)01-0043-02

2010-11-08