重型机床横梁与立柱导轨副注胶成型工艺浅析

宋明宽 尹玉生 陈亚菊

(①陕西秦川机械发展有限公司研究院,陕西宝鸡 721009;②北京天山新材料技术股份有限公司,北京 100041)

1 现状与创新思路

目前,我公司设计的重型机床及不少国产的重型机床,在横梁与立柱间均采用贴塑导轨。其特点是动静摩擦系数比较接近、不易爬行、耐磨性好,但也存在以下不足:

(1)装配时需配刮贴塑导轨,费工费时;

(2)刚度较低,耐热性差,容易蠕变;

(3)吊装频繁存在安全隐患。

据了解,国内已经有企业采用在横梁导轨面涂胶与立柱进行复印成型技术,我们也想借鉴成功的经验,同时也想创新出适合本企业的注胶工艺。

2 解决方案

(1)确定方案。通过交流了解到北一机在龙门铣床上使用的是涂胶复印的方法,其工装要求目前尚不适合小批量生产的情况;同时又了解到在导轨成型工艺中还有一种方法——注胶复印成型。

如果采用注胶复印成型法,除需要将预制成型导轨部位边缘进行密封处理外,还需要将横梁导轨精度在注胶前准确调整好,并进行固定,然后进行注胶。该工艺的优势是简化了涂胶后进行挤靠胶层复印,同时进行精度调整工序,使导轨精度预先处于掌控之中。经过论证,决定要创新出适合本企业的注胶工艺。

(2)选胶。国外有“钻石摩力克”等导轨涂层供选择,其价格较高,进货相对繁琐,特别是在供货及时性和质量保证期限上容易受到制约;国内有北京天山新材料技术股份有限公司生产的TS312导轨减摩涂层。经过性价比分析,决定采用TS312。原因如下:①材料性能符合导轨使用要求;②供货及时,价格有优势;③技术服务专业性强,可提供技术讲座、协助方案设计及现场指导等全方位服务;④在国内有不少大型机床应用的成熟案例。

TS312减摩涂层是由多种高强度超细材料聚合与固化剂构成的双组分加强材料。其流动性很好,注胶后使导轨接触面积可达100%,固化后其硬度是贴塑的3~4倍,具有很高的抗压强度。剪切强度≧20 MPa,抗压强度≧83 MPa,硬度≧80 shore D,摩擦因数0.06左右,工作温度-60~120℃,固化时间25±5℃下需16~24 h,耐油性、抗老化性,均可以达到机床使用要求。

3 实施方法

3.1 工艺改进

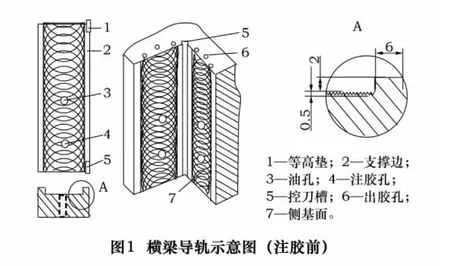

按注胶导轨的要求加工横梁导轨面(见图1),并准备好精度调整定位销、定位调整楔铁、横梁固定工装压板。

3.2 实施步骤

(1)先用铁刷清理导轨,再用1755EF清洗剂清洗干净,同时擦净立柱导轨;

(2)将横梁与立柱导轨扣合,支撑边确定在有效范围内,调整千斤顶,调好水平精度,用记号笔标出结合导轨位置,脱开横梁;

(3)在立柱导轨面喷涂1731脱模剂(阻止涂层与立柱导轨粘连),横梁导轨支撑边以外擦涂1731脱模剂;

(4)在横梁上等高垫1处表面用1406瞬干胶将0.5 mm等高垫片分别粘贴在上下两端,作为涂层控制厚度基准(2~2.5 mm),在支撑边2处粘贴密封条(三元乙丙发泡橡胶),同时在导轨下方进行密封;

(5)将横梁与立柱导轨扣合到立柱原位置,插上定位销,横梁用千斤顶顶实;侧基准导轨处,用塞铁调整后夹紧,调整垂直精度,满足设计要求后卡紧;

(6)调胶、注胶:按TS312施胶要求将胶调匀后倒入胶桶,排除胶筒内气体后,进行注胶,注满后停止注胶,配以丝堵;

(7)注胶完成后进行精度确认(尚可精调);

(8)固化:在25±5℃下固化16~24 h;

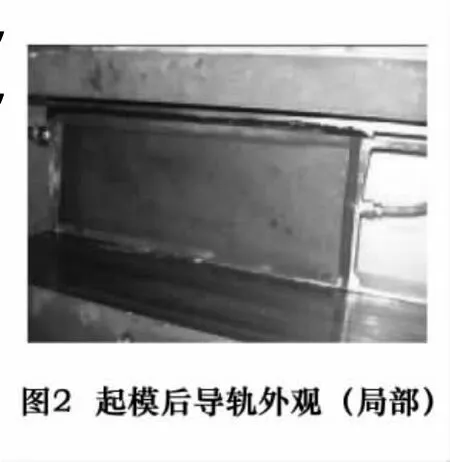

(9)起模:除去卡紧装置起模、清理密封胶条,(见图2)检查有无涂层缺陷,如有缺陷可用同种材料进行修补;

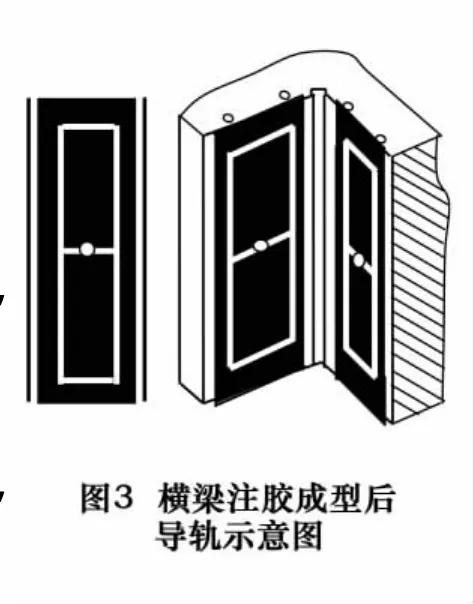

(10)开油槽:按照要求,在注胶导轨上开油槽,排刀花(见图3);

(11)复检:重新装配后,检测水平和垂直精度,满足工艺和图纸要求。

4 结语

(1)试验过程中也出现一些问题,但都是可以控制的,整个实验过程是成功的,达到了实验的目的。

(2)装配时间明显缩短,以前从贴塑到配刮完成,需用15~20天,而现在从开始到合格,最多4~5天。

(3)劳动强度明显减轻,以前配刮要吊装十几次,还要不停地测量精度。现在由于是先调整好精度后才注胶,故吊装只需几次。

(4)由于吊装次数减少,安全系数得以提高,也利于生产的合理安排。

通过试验表明,横梁导轨的注胶工艺完全可以取代贴塑工艺。机床经过1年多的运行,没有出现任何问题,说明整个试验是成功的,为重型机床装配提供了很好的思路和方法。