长轴表面滚压加工过程数值模拟的研究

黄国权 郝 卓

(哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001)

使用磨削加工细长轴时,由于其刚性差、热变形大等原因,切削过程中极易产生弯曲和振动,因此常常得不到理想的表面粗糙度和形状精度,特别是圆柱度误差过大或产生多边形、竹节等疵病。为了克服传统磨削加工的缺点,采用滚压加工的方法对长轴表面进行光整加工,以便减小长轴的表面粗糙度值。这种方法可同时达到光整加工及强化两种目的。对长轴采用双滚轮滚压加工的方法。双滚轮滚压加工时两个滚轮成水平对置,滚轮与长轴截面的圆心在同一条直线上。由于是两个滚轮径向均匀分布,对于传动轴而言,合力总是为零,因此不会伤害到长轴。双滚轮滚压加工的原理如图1所示。

本文使用ANSYS/LS-DYNA显式非线性动力学分析程序对不同形状滚轮的滚压加工过程进行数值模拟,并对产生的结果进行分析,从而比较出较佳的加工方法。

1 滚轮的设计

滚轮选取材料为T10A碳素工具钢。通过分析,并结合经验公式,设计了以下3种形状的滚轮进行数值模拟分析,如图2所示。滚轮的最外圈直径都为100 mm,最大宽度都为25 mm,中心孔直径都为30 mm。1号滚轮工作面为圆弧形,圆弧半径为12.5 mm;2号滚轮工作面为一段直线,其中一端为圆角,直线部分长度为10 mm,锥面上的倾角为3°,过渡圆角半径为3 mm;3号滚轮工作面为直线形,直线长度为19 mm,两端的圆角半径为3 mm。

2 不同形状滚轮对滚压效果的数值模拟

单元类型在很大程度上影响着求解时间和求解精度,同时对单元网格的划分和再划分也有重要影响。首先确定有限元模型的单元类型,在三维金属成形模拟有限元软件分析中,常用到的单元主要有八节点六面体单元。

长轴的材料选用45钢,单元选用SOLID164实体单元。该单元由8个节点构成,它支持所有许可的非线性特性。使用该单元时无需定义实常数。

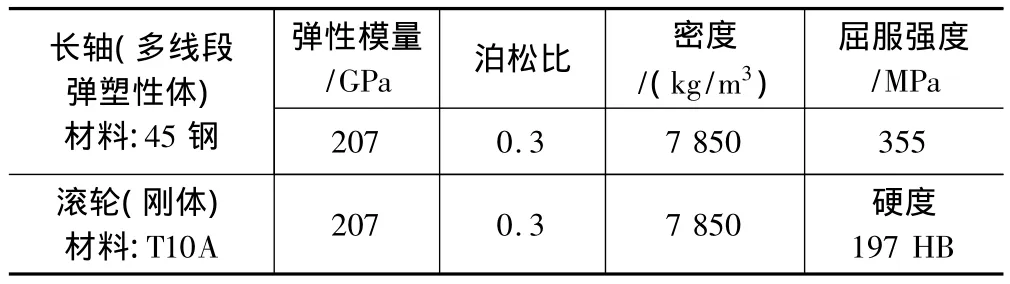

滚轮的材料模型选用刚性体。由于定义了一个刚体之后,刚体内所有节点的自由度都耦合到刚体的质量中心处,从而大大缩短了显式分析的计算时间。滚轮材料选用T10A碳素工具钢。滚轮与长轴所采用的材料及其力学性能如表1所示。

表1 长轴及滚轮的力学性能参数

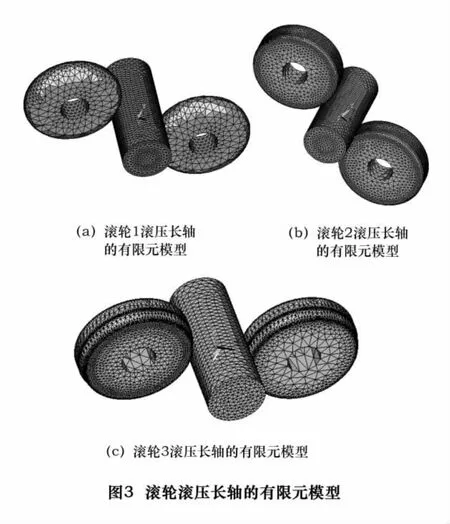

在有限元分析中,单元网格的质量直接影响着求解的效率和精度。当单元类型确定后,网格质量取决于网格划分的精度等级和单元边长等因素。对滚压加工的有限元模型进行单元网格划分后的结果,滚轮滚压长轴的有限元模型如图3所示。

接触类型选用Surface to Surf和ASTS即自动面对面接触,两者之间的静摩擦系数为0.3,动摩擦系数为0.2;对被加工长轴在总体柱坐标(Global Cylindrical)下约束其UX、UY方向自由度,使其只能绕Z轴旋转。对于滚轮在总体笛卡尔坐标系(Global Cartesian)下约束其沿Y轴方向位移以及绕X轴、Y轴方向的转动。

两个滚轮同时沿X轴方向和X轴负方向压紧长轴,然后沿Z轴方向做匀速水平移动,长轴做匀速转动,凭借滚轮与长轴之间的摩擦力带动滚轮转动,最终完成整个滚压加工过程。具体的载荷施加条件如表2所示。

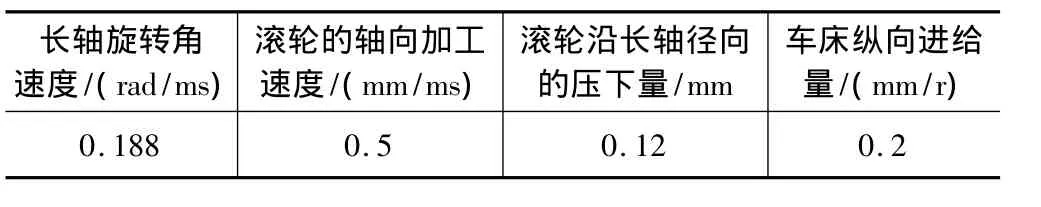

表2 载荷的施加条件

3 不同形状滚轮滚压效果的对比

3.1 3种形状滚轮产生的等效塑性应变场的对比

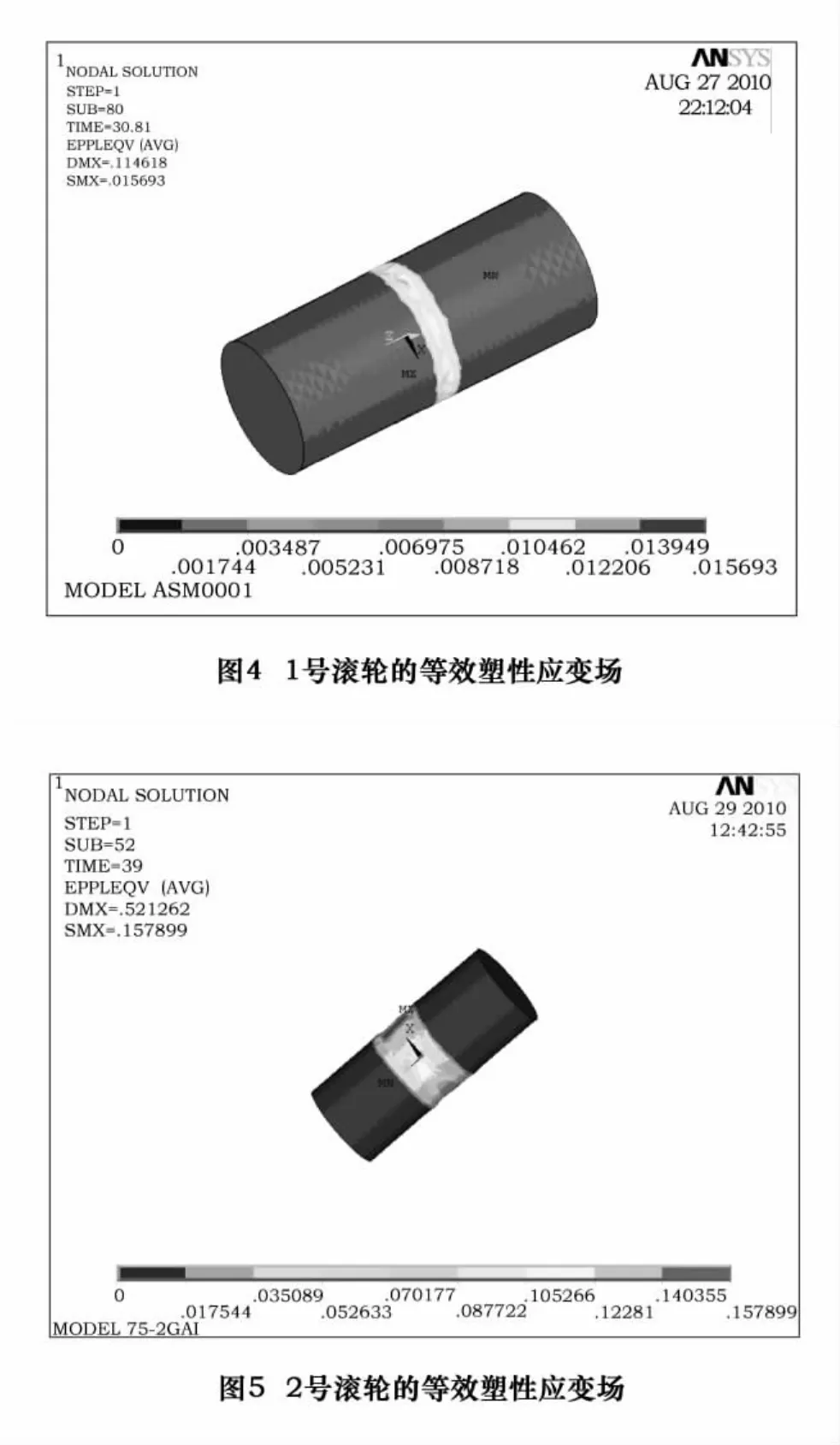

采用滚轮1、滚轮2、滚轮3分别对长轴表面进行模拟加工,3种不同形状的滚轮加工过后的节点等效塑性应变场的差异如图4、图5和图6所示。通过观察3种不同形状滚轮在长轴加工过程中等效塑性应变场随时间步数的变化趋势,以及加工过后长轴表面变形区在最后时间步的节点等效塑性应变场可以得出以下结论:

(1)2号滚轮由于在加工时与长轴的接触面积较大,在加工时产生的塑性变形区域要明显大于1号和3号滚轮。

(2)3号滚轮的加工效果和2号滚轮类似,但是由于其与长轴的接触面积小于2号滚轮,加工时产生的塑性变形也相对减小。

(3)1号滚轮由于形状的原因在加工过程中与长轴的接触面积最小,加工时产生的应力有可能过于集中,在数值模拟分析中出现了滚轮与工件粘连的现象。

(4)2号滚轮引起的轴向塑性变形较1号滚轮和3号滚轮大。使用2号滚轮进行加工时,滚轮和长轴在轴向进给方向的宽度较大,滚轮每转一周的滚压宽度也就越大。说明2号滚轮在加工中可以使用相对较大的进给量,工作效率要高于另外两种滚轮。

3.2 不同形状滚轮与长轴接触力的对比

在ANSYS时间历程后处理器(POST26)中观察3种滚轮在加工过程中滚轮和长轴之间接触力的变化情况,如图7、图8和图9所示。图中的横坐标都表示时间。对纵坐标做如下定义:在时间历程变量对话框中添加反作用力结果数据,FX表示滚轮对长轴施加的压力,FY表示滚轮在滚压加工过程中沿轴向进给时产生的力。由于滚轮与长轴之间的滚动摩擦力比较小,在这里不作为主要的研究对象。通过观察比较,得出以下结论:

(1)在滚轮滚压长轴的过程中,与滚压力的大小有最直接关系的是滚轮和长轴的接触面积。由于滚轮自身形状的因素,2号滚轮在加工过程中和长轴的接触面积最大,因此产生的滚压力FX也明显大于1号和3号滚轮。1号滚轮产生的滚压力在3种形状的滚轮里是最小的。

(2)3号滚轮在滚压加工过程中做轴向进给时产生的力要稍大于1号和3号滚轮,最大值在0.3 kN左右。其他两种形状的滚轮在轴向进给过程中也产生了不同程度的轴向力。由于滚轮靠液压缸提供卡紧力,液压缸的活塞杆只可承受很小的径向力。为保证长轴滚压加工的精度,在设计时应该对活塞杆采取保护措施,减小其因受外力引起的弯曲变形。

3.3 长轴表面节点位移的对比

由于长轴在滚压加工之后表面会产生微小的回弹变形,这对长轴加工后的表面粗糙度具有很大影响。为此,需要观察比较给定压下量和最终实际压下量之间的关系。沿滚轮轴向进给方向选取长轴表面的若干个节点,比较它们在X方向的位移量,可以看出在相同的初始条件下,3种形状滚轮滚压加工过后长轴表面节点沿X方向的真实位移量。表3是3种形状滚轮加工过后表面节点位移量的对比情况。

表3 长轴表面节点实际位移对比

在长轴的轴线方向均匀选取若干个点,用以表示不同形状滚轮加工过后表面节点在长轴轴线方向实际位移量的分布情况,图10~12。图中,横坐标表示节点号(也即轴向位置),纵坐标表示节点实际位移。通过观察图10~12可以得出以下结论:

(1)在滚压加工长轴的初始阶段,当滚轮与长轴发生接触,开始滚压的时刻,由于滚轮压入长轴的表面有一定的冲击作用,使长轴端部的节点位移明显大于其他位置。

(2)除滚压加工初始位置以外,长轴表面节点实际位移值的的分布比较均匀,大致在0.07~0.078 mm这个范围以内。3种形状的滚轮中,2号和3号滚轮的回弹率处于同一水平,1号滚轮的回弹率相对较高。

4 结语

本文采用滚压加工的方法对长轴的表面进行光整加工,设计了3种形状的滚轮,用有限元法对长轴的滚压加工进行了数值模拟分析。为了考察不同形状滚轮对长轴表面加工质量的影响,分别选用了3种形状的滚轮进行数值模拟分析。通过比较3种形状的滚轮对长轴的加工效果,可以看出:2号滚轮相比其他两种形状的滚轮,它的加工效率较高,可以采取较大的轴向进给量进行滚压加工;而且加工后产生的回弹变形也相对较小,回弹率较低,说明使用2号滚轮时的加工精度较高。其缺点是由于形状的原因,2号滚轮与长轴的接触面积较大,在进行滚压加工时所需的滚压力也相对较大。

[1]骆红云.采用圆柱形PCD工具进行熨压精密加工的研究[D].长春:吉林大学,2003.

[2]胡小峰,赵建中,谷建民.超细长轴的加工[J].机械,2006(6).

[3]巩克云.细长轴表面滚压加工有限元分析及工艺参数研究[D].秦皇岛:燕山大学,2002.

[4]RICHELSEN A B.Elastic-plastic analysis of the stress and strain distributions in asymmetric rolling[J].International Journal of Mechanical Sciences.1997,39(11):1199 -1211.

[5]HASSAN A M,Al-Jalil H F,EBIED A A.Burnishing force and number of ball passes for the optimum surface finish of brass components[J].Materials Processing Technology,1998(83):176 -179.

[6]谢建新.金属挤压理论与技术[M].北京:冶金工业出版社,2002.

[7]徐振国.金属平面滚压塑性精密加工的研究[D].长春:吉林大学,2006.