一种间歇过程HAZOP危险性分析方法及其应用

郭宇晴,邹志云,任夫健,桂新军

(防化研究院,北京 102205)

应用技术

一种间歇过程HAZOP危险性分析方法及其应用

郭宇晴,邹志云,任夫健,桂新军

(防化研究院,北京 102205)

首先描述了一种简化的间歇过程危险性与可操作性分析HAZOP(hazard and operability analysis)模型,即用Petri网和符号有向图(signed directed graph,SDG)结合的双层结构模型,模型综合了对离散事件有很好描述能力的Petri网和有较强深层推理能力的SDG二者的优点。其次应用此模型对精细化学品D3间歇生产过程操作复杂的萃取提纯工序进行了危险性分析,对生产过程中的一些误操作做了原因分析,并提出了相关的改进性措施。最后,对此方法的优缺点做了总结。

间歇过程;危险性与可操作性分析;符号有向图;Petri网

化工过程安全分析方法有多种多样,各种方法适用于不同场合,且各具特点。其中,基于符号有向图(signed directed graph,SDG)定性建模和推理的危险和可操作性分析(hazard and operability analysis,HAZOP)能够实现过程危险性分析诊断的完备性,在化工生产中的安全分析中应用广泛。但是普通的HAZOP-SDG分析不能表达出间歇过程的操作顺序,导致所有由操作顺序失误所导致的不利后果都不能在推理结果中显现出来,因此在操作顺序易发生错误的间歇生产过程中,单纯的 SDG模型不能动态地描述间歇反应过程的因果关系[1-3]。

针对此问题,Mushtaq等[4]对间歇反应中的不同阶段进行了分析,改进了原有的HAZOP方法,使之应用于无管道反应器的间歇过程之中。Byounggwan等[5]提出了包含4种子模型的多模型间歇过程危险分析方法。Holger等[6]将过程划分为不同状态并通过状态图转换的方法进行安全性分析。Zhao等[7]使用了基于知识库的专家系统来进行安全分析。张贝克等[8]使用了动态SDG建模来解决此问题。

由于 Petri网能够很好地表达间歇过程的离散事件特征,完全符合HAZOP分析的特点,因此结合Petri网的HAZOP分析正逐步被学术界关注。即用Petri网模型描述系统的动态特性,SDG模型描述系统的静态特性。Wang等[9-10]将SDG模型融入到Petri网中进行建模,并在原有的Petri网基础上加了新的元素,得到有效的推理机制。Venkatasubramanian 等[11-13]提出的分析模型包括 3层模型:生产Petri网(RPN),用于描述任务的顺序;任务Petri网,用于描述每个任务中子任务的顺序(TPN);子任务SDG图,用于描述每个子任务中各个变量间的因果关系。在此简化起见,本文把第一、第二层结构统一起来改为SDG和Petri网的两层结构[14],将SDG模型用Petri网的形式表示出来,组成一种新的简化HAZOP分析模型框架。

1 HAZOP模型结构

1.1 模型第一层——Petri网模型

此HAZOP双层结构的第一层为Petri网结构,此Petri网模型和一般的Petri网模型略有区别,包含库所(places)、托肯(token)、迁移(transitions)等元素。库所表示系统中各设备中的状态,托肯表示库所的状态,迁移表示各设备标识的变化。托肯分为标志托肯和有色托肯。标志托肯表示系统当前的状态,有色托肯则表示更多的关于物料的其它含义,如物料名称、浓度、温度等。迁移表示系统状态的变化,分为一般迁移、标志托肯迁移和抑制迁移,3种迁移分别对应传送所有的托肯、标志托肯、标志操作后的等待以及等待时间。

下面用一个简单的间歇化工过程示例来说明这些元素的应用。如图 1所示,是一个加料-升温-保温-放料过程。

图1 加料-升温-保温-放料间歇过程示意图

图2 加料间歇过程的Petri网模型

此过程步骤为:①检查计量槽M1是否为空;②向M1中加入定量的物料A;③检查搅拌槽M2是否为空;④将A送入搅拌槽M2;⑤水浴加热5 min。⑥保温5分钟;⑦出料并清洗M2。该过程的Petri模型图如图2所示。

在图2所示中,加黑点的为标志托肯,表示当前系统处于生产前状态;Χ为有色托肯,表示库所中已含有物料。实线箭头为一般迁移,虚线箭头为标志托肯的迁移,加圆箭头表示抑制托肯,用于描述“加热”这一操作后的等待及等待时间。

由以上示例可以看出,托肯按照 Petri网的规则,遍历所有的库所,当所有的操作完成之后,标志托肯回到初始状态的库所中,有色托肯进入到存放物品的库所中。至此,所有有用的系统信息如操作时间、物料信息、装备状态都已被描述。

1.2 模型第二层——SDG模型

模型的第二层即为 SDG模型,模型元素有节点、支路、符号。节点代表部件,支路代表影响关系,符号代表状态。节点的状态由符号“+”、“0”、“-”表示,它们分别代表超过阈值上界、处于正常工况、低于阈值下界。支路两端节点变化趋势相同,用实线箭头表示,反之用虚线箭头表示,它们分别代表相容支路和不相容支路。

在分析时,选定某一感兴趣的关键变量节点,对其进行拉偏,在SDG图中进行手工或计算机自动反向推理寻找非正常原因,正向推理判明不利后果。

1.3 模型中的标准表

标准表将模型两层之间连接起来,使两层成为一个统一的整体。在正常工况下,每个库所即对应一个标准表,表示此时的物料信息和设备信息等。推理时用Petri网中的托肯来激活SDG模型,即从Petri网过渡到SDG模型中,若生产发生偏差,则必然反映到每个库所对应的物料信息和设备信息中,此时和标准表对比,结合模型进行拉偏推理分析,就可以发现误差原因和后果。

2 基于模型的间歇过程安全分析应用

2.1 计算机实现的步骤

Petri-SDG双层结构模型中,用SDG模型来描述各变量间的影响关系。但是在间歇过程中,只有影响关系是不够的,因为其不同的生产阶段,影响关系是变化的。选择了用Petri网来表述生产阶段的进程。同时,还必须借助于计算机来解决间歇过程建模的第三个问题:自动推理。自动推理的步骤思路即从标准表的对比开始进行拉偏,从出现偏差的层次开始递进深入,直至检测到非正常原因和不利后果。

基于此双层结构模型用计算机辅助来进行间歇生产过程的自动HAZOP分析,其步骤具体分为如下几点。

(1)在每一时刻检测系统各状态值并将之与标准表进行比对;

(2)若检测各设备状态和属性正常则循环往复,继续检测;

(3)若由于操作不当等原因,导致了某托肯中属性发生变化,与标准表属性不一致,进入SDG模型的原因节点;

(4)根据SDG自动推理搜索,找出相应的原因,报警并显示;

(5)返回步骤(1)继续检测。

2.2 在D3间歇萃取提纯过程中的应用

下文采用以上方法对精细化学品D3萃取提纯过程这一操作复杂繁琐的间歇过程进行HAZOP安全分析,整个过程的工艺流程框图如图3所示。

本间歇过程操作步骤可分为一次萃取、酸洗、碱洗、二次萃取,其各个步骤的Petri网结构图分别如图4~图7所示。

在图4表示的一次萃取中,R2抽真空后开始加萃取剂,待搅拌静止后便传输给 R3,支路 1、支路 2表示先将 R2中下层溶液传输到 R3中,待R3分层传输到R4后再将R2上层溶液传输到R3中。R2中的液体传输完毕后,标志托肯回到最初的库所中。

图3 D3萃取提纯过程的工艺流程图

图4 一次萃取的Petri网结构

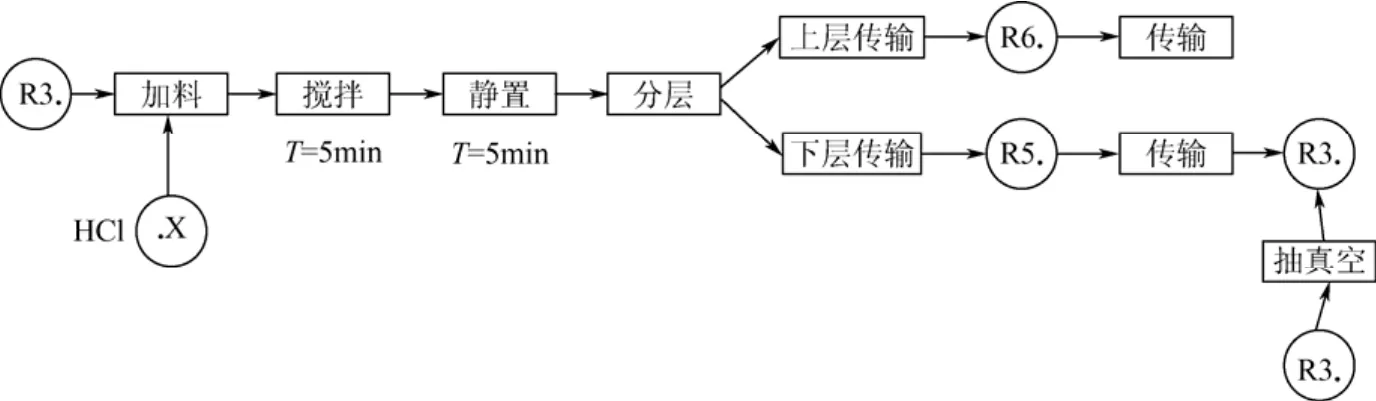

图5 酸洗过程的Petri网结构

图6 碱洗过程的Petri网结构

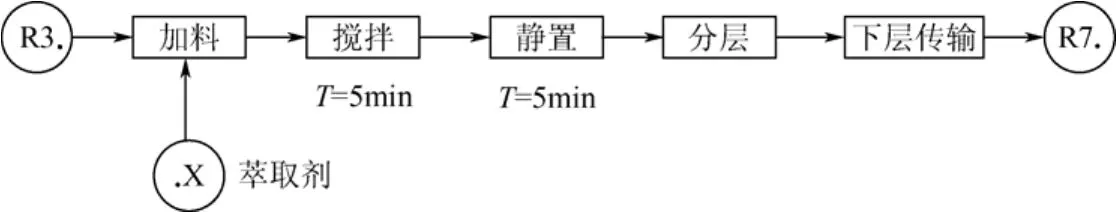

图7 二次萃取过程的Petri网结构

图8 整个过程的SDG分析

在图5表示的酸洗过程中,加入盐酸,待静置分层后,下层液体传至R5中,上层液体传至R6中。完毕后R5中的液体传至R3中,等待下一步碱洗操作。

在图6表示的碱洗过程中,加入碱液,搅拌静置分层后,下层溶液传输至R7中。

在图7表示的二次萃取过程中,R3中再次加入萃取剂,搅拌静置分层后,下层溶液仍旧传输至R7中。经过上述一次萃取、酸洗、碱洗,所需D3精品留在了R3。

对整个过程作SDG分析图,如图8所示。

3 D3萃取提纯过程误操作原因分析

下面结合此间歇过程HZOP分析情况,就该萃取提纯过程的一些误操作进行原因分析。

3.1 进料时间过长

此误操作显然具有间歇操作事故的特点,具有滞后累积性,会对往后若干步后的操作造成影响。要求单一因素影响,可假设一次萃取时加料过量。下面进行这一误操作不良后果的分析。

先进行Petri网中的偏差分析,由图4可知,若一次萃取加料过多,则按照网络正向分析,和标准表进行对比,会检测到 R3中溶液过多,进而进入图8进行SDG自动推理,把对应节点拉偏,按照相容通路正向分析,得出不良后果可能是 R3溶液泄漏至真空机,或者是R4中液体漏出。

3.2 操作步骤缺失

此误操作同样具有间歇事故的特点,对后序步骤具有累积性的影响。可假设R2传输至R3时,两步传输缺少一步,变为一步传输,下面进行这一误操作不良后果的分析。

先进行Petri网中的偏差分析,由图4可知,若操作步骤缺失,R2中溶液分层后全部传输到R3中,按照网络正向分析,和标准表进行比对,会发现R3中溶液过多,进而进入图8进行SDG分析,同样的思路,得到不良后果可能是 R3溶液泄漏至真空系统,或者是R4中液体漏出。

3.3 操作步骤颠倒

此误操作同样具有很严重的累积性后果。假设R3传输至 R6/R5时两个阀门打开顺序颠倒错误。由图5可知,会发现R5/R6溶液高度均和标准表有差别,进而进入图8分析,得到后果是最终产品量很少。

3.4 物料加错

若加入物料时发生错误,物料加错,最终完全得不到所需产物,并且R4、R6、R7中也不是应该得到的废液。

根据上述的HAZOP安全分析,为了避免出现事故和不良后果,可对该萃取提纯过程及其操作进行如下改进。

(1)为了避免最终D3产量低,首先,在预防上要求每个步骤加入的各种溶剂必须区分明确,严格定量,搅拌和静置充分,分层彻底;其次,为了进一步减少误操作的后果,应在 R2、R3中增加传感器,设置液面报警与分层液面报警,超出设定的区域值便报警,根据不同的成因采取不同的措施。

(2)为了避免R4、R7中液面过高而溢出,首先,在预防上要求溶液分层后的传输必须精力集中,控制好传输速度,观测好试镜液面;其次,为了进一步减少误操作的后果,应在R4、R7中加入液位传感器,设置为高液面报警,当液面过高时,则报警,采取措施为立即关闭相应的阀门,并把液体抽回原容器中继续分层操作。

(3)为了避免下料不畅的问题,首先,在预防上要求装料前仔细检测真空、放空阀的开关,确保操作正确;其次,在计算机控制系统的操作上,每步均有相关阀门开关0-1的判定,若每步与设定的不同,则报警,采取的相应措施为人为地改动阀门的开关。

4 结 论

描述了一种简化HAZOP分析模型,并基于此模型对D3间歇萃取提纯过程进行了危险性分析,并提出了对生产过程及其操作的改进性措施。该方法具有一般 SDG模型所不具备的特点和优势:解决了 SDG模型不能应用于间歇过程的缺点;包含了大量的系统信息;双层结构建模较为简单;分层推理,层层递进,清晰明了;模型可复用,可扩展;可很方便地通过自动辨识算法进行计算机辅助HAZOP分析。

至今,间歇过程的故障诊断和安全性分析还没有一个统一的解决方案,此方法也不可避免具有一些缺点和不足:各个Petri网模型是孤立分散的,若是应用于大型化工生产实践中,有较大的局限性;真正的生产中故障繁多,标准表对于托肯的列举也是有限的,因此故障分析的覆盖面还是不全面的,对此将有待于进一步改进。

[1]王峰,高金吉,张贝克,等. 基于层次分析法的计算机辅助HAZOP分析技术[J]. 化工进展,2008,27(12):2013-2018.

[2]王峰,高金吉,蔡静波. 丙烯聚合过程非正常工况自愈调控系统知识库的构建方法[J]. 化工进展,2009,28(10):1712-1718.

[3]盖希杰,邓德茹,吴东,等. 化工生产过程HAZOP安全评价技术[J]. 计算机与应用化学,2010,27(8):1119-1122

[4]Mushtaq F,Chung P W H. A systematic HAZOP procedure for batch process and its application to pipeless plants[J].Journal of Prevention in the Process Industries,2000,13(1):41-48.

[5]Kang Byounggwan,Shin Congil,Yoon En Sup. Automation of the safety analysis of batch process based on multi-modeling approach[J].Control Engineering Practice,2003,11(8):871-880.

[6]Holger Graf,Henner Schmidt-Traub. An integrated approach to early process hazard identification of continuous and batch plants with state chart modeling and simulation[J].Computers and Chemical Engineering,2001,(25):61-72.

[7]Zhao Lindu. Integrated automatic HAZOP analysis and fault diagnosis based on Petri net[J].Journal of Southeast University(English Edition),2003,19(3):240-245.

[8]张贝克,郑然,马昕,等. 间歇过程动态SDG建模[J]. 化工学报,2008,59(7):1863-1867.

[9]Wang Yi Feng,Wu Jer Yu,Chang Chuei Tin. Automatic hazard analysis of batch operations with Petri nets[J].Reliability Engineering and System Safety,2002,76(1):91-104.

[10]Wang Yi Feng,Chang Chuei Tin. A hierarchical approach to construct Petri nets for modeling the fault propagation mechanisms in sequential operations[J].Computers & Chemical Engineering,2003,27:259-280.

[11]Zhao J,Viswanathan S,Venkatasubramanian V. Industrial applications of operating procedure synthesis and process hazards analysis for batch plants [J].Computer Aided Chem. Eng.,2000,8:787-792.

[12]Srinivasan R,Venkatasubramnian V. Automation HAZOP analysis of batch chemical plants: PartⅠ . The knowledge representation framework[J].Computer and Chem. Eng.,1998,22(9). 1345-1356.

[13]Srinivasan Rajagopalan,Venkatasubramanian Venkat. Automating HAZOP analysis of batch chemical plants:PartⅡ. Algorithms and application[J].Computers and Chemical Engineering,1998,22:1357-1370.

[14]王滢,张贝克,吴重光. 一种改进的间歇过程HAZOP分析模型[J].计算机仿真,2007,24(2):57-60.

A batch process hazard and operability (HAZOP) analysis method and its application

GUO Yuqing,ZOU Zhiyun,REN Fujian,GUI Xinjun

(Research Institute of Chemical Defense,Beijing 102205,China)

A simplified batch process HAZOP(hazard and operability analysis)model is constructed by useing Petri nets and SDG(signed directed graph)with a double-layer structure. Petri nets have a very good description for discrete events,and SDG has a strong ability in deep reasoning. Their advantages are well combined in the proposed model. Risk analysis is conducted on the batch process of D3 extraction and purification. Some common malfunction and unappropriate operation are analyzed,and corresponding improvement measures are proposed. The advantages and disadvantages of this method are summarized.

batch process;hazard and operability analysis (HAZOP);signed directed graph (SDG);Petri net

TP 371.7

A

1000–6613(2011)11–2569–06

2011-05-09;修改稿日期2011-06-23

及联系人:郭宇晴(1988—),男,硕士研究生。Email guoyuqing1988@yahoo.cn。