丙烯腈装置节能降耗技术

张 沛 存

(中国石油化工股份有限公司齐鲁分公司腈纶厂,山东 淄博 255040)

应用技术

丙烯腈装置节能降耗技术

张 沛 存

(中国石油化工股份有限公司齐鲁分公司腈纶厂,山东 淄博 255040)

简要分析了齐鲁石化公司 4.0万吨/年丙烯腈装置的能耗组成,有针对性地开发应用了一系列节能降耗技术,具体为废水焚烧炉余热回收技术、废水浓缩技术、膜法富氧助燃技术、新型高效丙烯腈催化剂、提高丙烯腈精制回收率技术、硫胺逆流双效蒸发技术等。一系列技术实施后丙烯腈装置的能耗值由2000年的495.6 kg标油/t.AN降低到2010年的150 kg标油/t.AN,创本装置历史最好水平。

丙烯腈;节能降耗;催化剂;精制回收率;能耗

国内丙烯腈(AN)装置目前普遍采用BP公司的工艺技术[1-2],尽管各装置技术路线相同,但是因为各自的生产规模及在石油化工整体布局中的位置不同,虽能耗的构成及能耗大小不尽相同,但装置的实际原料消耗、能耗水平却相差很大。2010年12月丙烯腈行业生产月报数据显示[3],丙烯消耗最低为1.031 t/t.AN、最高1.093 t/t.AN,能耗最低为88.18 kg标油/t.AN、最高为544.66 kg标油/t.AN,平均167.23 kg标油/t.AN,齐鲁石化丙烯腈装置能耗为150.04 kg标油/t.AN。可以看出,国内大多数丙烯腈装置节能降耗的潜力是非常大的[2-4]。针对齐鲁石化公司4.0万吨/年丙烯腈装置能耗高的问题,通过分析装置能耗组成,有针对性地开发应用了废水焚烧炉余热回收技术、废水浓缩技术、膜法富氧助燃技术、新型高效丙烯腈催化剂、提高丙烯腈精制回收率技术、硫胺逆流双效蒸发技术等。一系列技术实施后丙烯腈装置的能耗值由2000年的495.6 kg标油/t.AN降低到2010年的150 kg标油/t.AN,创本装置历史最好水平。

1 丙烯腈装置能耗构成分析

齐鲁石化公司4.0万吨/年丙烯腈装置的设计能耗构成见图 1。由图中数据可知,在该装置的能耗中燃料消耗所占的比例占首位,为45.46%;电消耗占第二位,为24.7%;蒸汽消耗占第三位,为13.67%;循环水消耗比例为 13.55%;氮气消耗所占比例为

图1 齐鲁腈纶厂4.0万吨/年丙烯腈装置能耗数据构成图

1.47%;脱盐水消耗所占比例为0.28%;仪表空气的消耗为 0.73%;新鲜水所占的比例很小。因此,丙烯腈装置的节能降耗工作主要集中在燃料、电、蒸汽和循环水4项中。

2 节能降耗技术

2.1 降低蒸汽消耗

2.1.1 焚烧炉余热回收技术

丙烯腈装置原设计有一套直排式废液焚烧炉,将废水中的有毒物质在高温(900~1000 ℃)下分解为无毒介质,然后排入大气。4.0万吨/年丙烯腈配套焚烧炉的热负荷高达3887.4×104kJ/h,850~950 ℃的高温烟气直接排放造成极大的浪费,为了回收这部分热量,公司于2001年新建了一套卧式废水焚烧余热锅炉,回收高温烟气余热,产生1.0 MPa中压蒸汽9.5 t/h,以减少从地方热电厂购买的蒸汽量,降低蒸汽消耗[5-6]。

废水焚烧余热回收炉由卧式废水焚烧炉、角管式余热回收锅炉、锅炉水预热器、引风机、烟筒等设备组成。余热回收焚烧炉标定结果见表 1,总物料平衡如图2所示,流程简图如图3所示。

表1 齐鲁4万吨/年丙烯腈装置余热回收技术标定数据

图2 余热回收焚烧炉总物料平衡

图3 废水焚烧余热回收炉流程图

按年8000 h生产时间计算,仅产汽一项可为装置节约标油5593 t,投资回收期仅为0.5年。该项目获得齐鲁公司2003年科技进步二等奖。

2.1.2 硫胺双效逆流蒸发技术

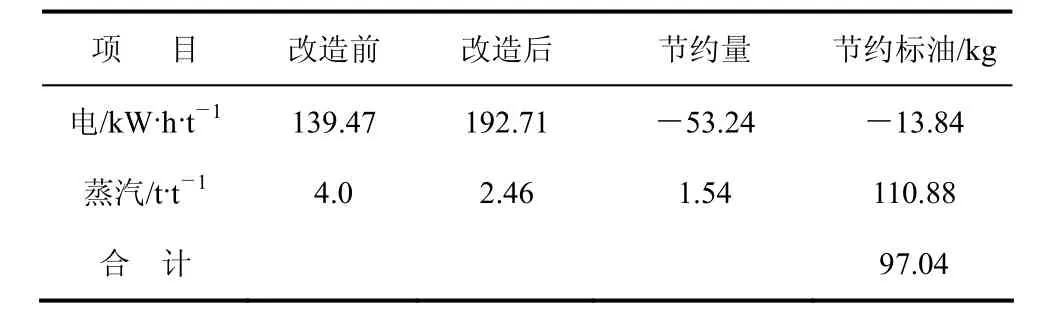

传统的硫胺生产工艺为单效蒸发、结晶、离心、干燥和包装,为常压操作,能源消耗量大,每生产1 t硫胺消耗5 t左右的蒸汽,极不节能,且造成硫胺装置常年亏损。齐鲁石化公司腈纶厂自主开发了硫铵双效逆流蒸发技术。双效逆流蒸发技术为负压操作,主要是将双效逆流蒸发原理率先引入丙烯腈副产硫铵生产过程,充分利用二次蒸汽能量,大大降低新鲜蒸汽和循环水消耗。项目于2008年3月改造完成投入运行,2008年5月4 日14时至11日14时,对硫铵装置进行了168 h标定,标定结果见表2。

由表2可知,硫胺的蒸汽消耗量降低了40%,每生产1 t硫铵可节约标油97.04 kg,节能效果十分显著,如果将该项技术在硫酸铵行业推广应用,将会取得很大的经济和社会效益,该技术齐鲁石化已经申请国家专利。

2.1.3 精制尾气回收技术

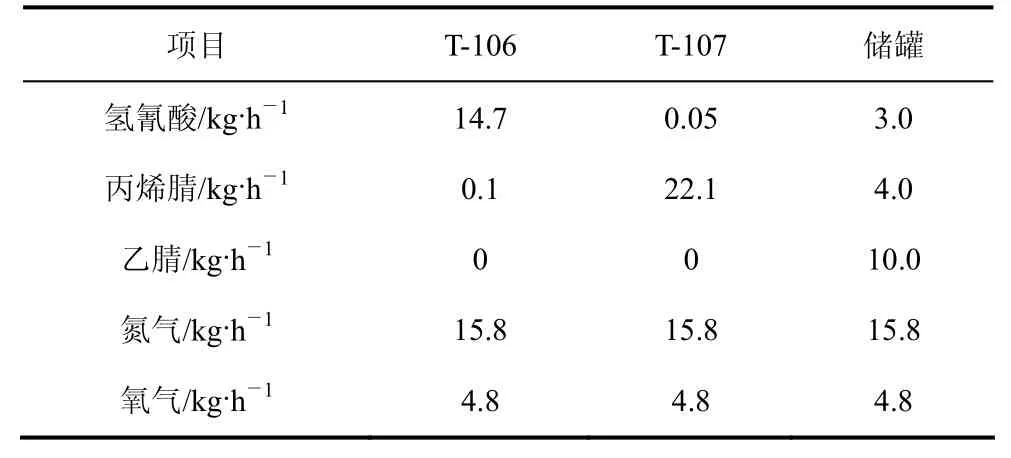

丙烯腈装置精制尾气(分层器、真空泵排放气)中含有丙烯腈、氢氰酸、乙腈等有机物,原设计经洗涤器用水洗涤后放空,洗涤水为 37 ℃的贫水,虽经洗涤吸收,但仍有少量有机物进入大气,对环境造成污染,同时对资源也造成了浪费。脱氰塔、成品塔的真空泵尾气中含有丙烯腈、氢氰酸等有机物,原设计送焚烧炉或火炬处理,造成对资源的浪费。丙烯腈精制尾气回收技术就是将精制系统各罐尾气和脱氰塔、成品塔的尾气送至吸收塔,用吸收塔中的吸收水(4 ℃)将尾气中的丙烯腈、氢氰酸、乙腈等有机物进行吸收,以回收其中的丙烯腈、氢氰酸、乙腈等有机物。经计算年可回收丙烯腈100 t,回收氢氰酸80 t,降低丙烯腈的物耗,同时可以减少回收处理的蒸汽消耗0.25 t/h,全年可节约2000吨蒸汽,另一方面可以减少对大气的污染。该项目2008年3月投入生产运行。精制系统尾气组成见表 3,精制尾气回收系统图见图4。

表2 硫胺双效逆流蒸发标定结果

2.1.4 提高四效蒸发率技术

齐鲁石化4.0万吨/年丙烯腈装置配套四效蒸发装置的蒸发率设计为 50%。为了提高装置水的利用率,增加去生化处理的量,从而大大降低浓废水的烧却量,节约燃料,降低能耗,兄弟厂家纷纷对四效蒸发装置进行改造,将蒸发率提高到60%~80%[2-4]。齐鲁石化于2010年7月通过提高蒸发器的换热面积和系统真空度等技术改造,将四效蒸发装置的蒸发率由50%提高到70%。两种蒸发率下四效蒸发处理废水的水平衡计算结果如表4所示。

根据表4中两种工况下的水平衡数据,四效蒸发系统改造前后的节能效果计算如下:减少废水的烧却量 2150.6 t/h;增加蒸汽的消耗量 1171.773 kg/h;折算能耗77.337 kg标油/h;减少燃料油的消耗量462.47 kg/h;折算能耗462.47 kg标油/h;废水生化处理增加的电耗量 3.343 kW·h/h;折算能耗0.936 kg标油/h;总节省的燃动能耗384.197 kg标油/h;全年节能3073.584 t标油;丙烯腈能耗降低76.839 kg标油/t.AN。

表3 精制系统尾气组成

表4 不同工况下四效蒸发水平衡数据

图4 精制尾气回收系统图

2.2 降低燃料油消耗

2.2.1 废水浓缩技术

丙烯腈装置废水焚烧炉焚烧的废水中聚合物浓度偏低(15%左右)、热值低,造成燃料油用量大,油耗在150 kg/t废水以上,年消耗燃料油8000 t左右,导致装置能耗高。废水浓缩技术的出发点就是减少废水量、提高废水热值、降低燃料消耗,从而降低装置能耗。

通过对丙烯腈废水分析和蒸发实验发现,废水中丙烯腈、乙腈、氰氢酸在蒸发率达到50%时,以上有机物的绝大部分被蒸出,在工业装置上将这些有机物回收利用,不仅可以减少对大气的污染,还可以降低物耗,因此齐鲁石化公司开发了“有机物回收提浓技术”:将废水中聚合物浓度由15%~20%提高到40%~50%,同时回收塔顶有机物,塔釜浓缩后的废水进入焚烧炉焚烧,侧线抽出的蒸汽送往四效蒸发装置的 T504塔做直接加热蒸汽或送入焚烧炉,焚烧后排入大气。由于浓缩后废水量减少一半,燃料油耗量和雾化蒸汽量相应减半,使装置的能耗大大降低,该项目于2007年12月已建成投入运行。

为了考察废水浓缩技术的节能效果,2008年1月7日~10日对废水浓缩装置和余热回收炉进行了72 h标定,标定结果见表5。

由表5可知,废水浓缩技术使丙烯腈能耗降低89.2 kg标油/t.AN,节能幅度达43%。该项目获得齐鲁公司2008年度科技进步三等奖。

表5 废水浓缩技术标定结果

2.2.2 膜法富氧助燃技术

膜法制氧、富氧助燃技术是利用空气中各组分透过高分子膜时的渗透速率不同,在压力差驱动下,使空气中的氧气优先通过,获得氧含量为 27%~31%的富氧空气[7]。

目前工业装置上应用的富氧膜均为中空纤维膜,中空纤维膜具有以下的优点[8]。①单位体积装填密度大。由于中空纤维的直径小,在装置中可紧密排列,因而由它组成的膜器装填密度大。②不用任何支撑体。中空纤维膜的膜器可以自己支撑,可使膜器的加工简化,费用降低。③设备小型化,结构简单化。由于中空纤维膜具有表面积大和自我支撑的特点,所以它可制成小型轻便的装置,应用于医学和生物制品方面。

中空纤维膜根据其制造方法的不同,可以分为3 种类型。①均质中空纤维膜。它通常是用干纺或熔纺制成的。由于它的壁较厚,因而通量较小。②不对称中空纤维膜。它是由湿纺或干喷湿纺制成的。这种膜的特点是具有不对称结构,它的表面为致密层,底部为疏松层。这种膜可用于微过滤、超滤、反渗透和透析等方面。它的通量虽然比均质膜稍大,但仍嫌小,实际应用时操作费用高,经济效益较低。③复合中空纤维膜。是由两步法制备的。第一步,先由湿法或干湿法纺成不对称中空丝,此纤维是一种刚性的多孔支撑体。第二步,在它的上面用浸渍涂层法或界面缩聚法复合一层有选择性的富氧层。这种膜除有高的富氧能力外,更具有比前面两种膜大许多倍的通量,且耐压性能好,是目前最好的中空纤维膜的类型。

2008年齐鲁石化公司腈纶厂立项,在丙烯腈装置余热回收炉系统方面,与大连化学物理研究所联合开发应用膜法富氧助燃技术,装置于 2008年 9月建成投用。齐鲁丙烯腈装置应用的富氧膜为复合中空纤维膜,其组成为:支撑层为聚砜,选择性分离层为硅橡胶。富氧膜的氧氮选择性为 1.9~2.2,氧透气量为 1.1~1.4 m3/(m2·kg·h)。为了检验膜法富氧助燃装置是否达到设计要求和节能效果,2009年2月2日~5日对投用膜法富氧助燃系统的余热回收炉进行了72 h标定,焚烧炉膜法富氧助燃系统流程图见图5,标定结果见表6。

表6 膜法富氧助燃系统投用后余热回收炉标定结果

由表6可知,在相同运行条件下,开启富氧助燃装置能节省乙烯焦油消耗19.64 kg/t废水,节能幅度21.26%,标定期间富氧空气中氧含量31%,达到设计要求。该项目获得齐鲁公司2008年度科技进步三等奖。

2.3 降低物耗、能耗综合技术

2.3.1 提高丙烯腈精制回收率技术

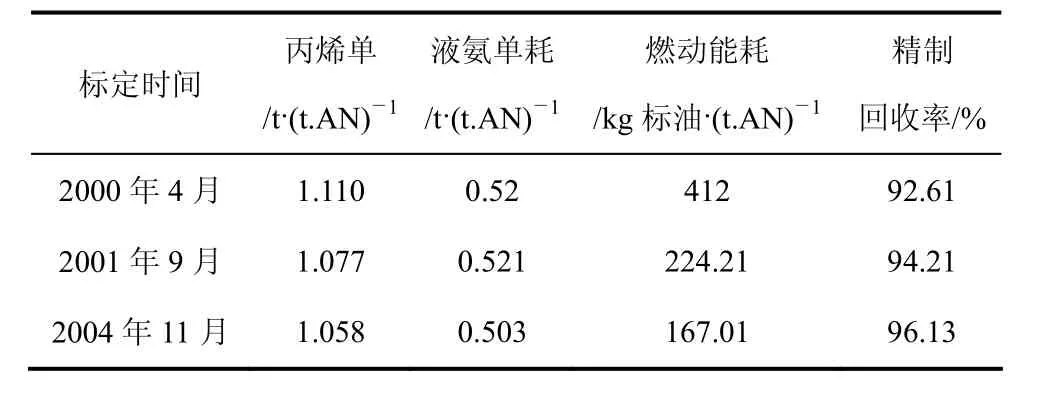

我国在20世纪先后引进的8套丙烯腈装置虽然设计的精制回收率为94%,但实际运行水平都只有90%左右,最好水平也只有92%,与国外97%的先进水平相差甚远[9]。为此,中国石化总公司组织开展提高丙烯腈精制回收率科技攻关,上海石油化工研究院为开发研究主体,齐鲁石化公司为工业试验主体。攻关分两个阶段进行:第一阶段使装置达标,即精制回收率达94%;第二阶段使装置精制回收率提高到96%。

第一阶段的开发工作主要以急冷过程为主攻方向,从设备的不合理方面加以改进,通过对急冷、中和过程丙烯腈聚合动力学和扩散动力学的理论研究,分析气液传热和流场分布。在此基础上,对急冷塔的急冷工艺和设计进行改进,通过冷、热模拟研究和千吨级工业试验,提出以新型内构件改变急冷塔气、液流场分布、以减少急冷塔下段塔釜液在塔釜的停留时间,抑制塔釜液相中丙烯腈的自聚反应和丙烯腈-氨的加成反应,从而有效降低了丙烯腈聚合损失。于2001年5月实施改造,2001年9月29日至10月2日进行了72 h标定,标定结果精制回收率达到94.21%。目前,该技术已在国内6套引进装置中得到推广应用。

第二阶段的开发工作:首先采用提高急冷塔气液传热效率的新型组合内构件,在有效提高急冷塔的气液传热效率、增强急冷效果的同时,缩短了急冷塔下段反应气体从200~80 ℃的急冷时间,有效降低了反应气体中丙烯腈在气相中的聚合损失,从而达到使丙烯腈聚合损失再降低的目的。之后,增加急冷塔上段的喷淋密度,提高对未反应氨的吸收效果。其次,调整工艺参数,抑制丙烯腈聚合及与氨的加成聚合损失。改造分2003年10月和2004年11月两次进行,2004年11月23日~26日对装置进行了72 h标定,丙烯腈精制回收率达到96.13%的攻关目标,两次标定结果见表7。该项目分别获得中国石化2002年和2005年度科技进步二等奖。

由表7可知,提高丙烯腈精制回收率技术改造后,丙烯腈能耗由改造前的412 kg标油/t.AN降到167.01 kg标油/t.AN。

表7 第一代、第二代提高丙烯腈精制回收率技术标定结果

2.3.2 新型高效丙烯腈催化剂

为了满足国内生产实际需求,特别是随着各丙烯腈工厂的扩能改造,丙烯腈的生产对催化剂的要求越来越高,希望催化剂能承受更高的负荷(WWH),进一步提高催化剂长期运行的性能,以满足高压力和高负荷条件下长期运行且能保持较高的丙烯腈收率的要求[1]。基于上述原因,同时也为了保持我国催化剂研发的先进水平,上海石油化工研究院承担了中国石化总公司的开发课题,推出了SAC-2000型催化剂并于2006年10月19日在齐鲁石化丙烯腈装置上进行工业试验[10],运行结果表明,丙烯腈的能耗物耗大幅度降低,丙烯腈单收达到国际先进水平。为了全面考察SAC-2000催化剂的性能,分别在催化剂运行3个月、6个月和12个月后进行了72 h标定,标定结果见表8。该项目获得中国石化2008年度科技进步二等奖。

表8 SAC-2000催化剂标定结果

2.4 节电技术

2.4.1 原料空气压缩机组的节电运行

由于齐鲁石化丙烯腈装置原料空气压缩机组(C-104)是由汽轮机、压缩机、变速箱、热力耦合器、电机5部分组成。空气压缩机组正常运行时,主要靠反应器合成反应放热产生的高压蒸汽驱动汽轮机提供动力。电动机主要在C-104机组启动、丙烯腈装置生产初期和蒸汽不稳定时输出动力。电动机多数时间随动运行,基本处于空载运行状态,平均运行电流约50 A。通过查阅变电站历史运行记录报表,电度表所计量的平均消耗功率在160 kW左右。2004年2月公司提出在生产稳定条件下,让电动机退出运行。通过多次试验,实现了C-104大电机脱离,使丙烯腈装置的电耗大大降低,年节约电量126.2万度,丙烯腈电耗降低31.55 kW·h/t.AN,年可节约电费69.7万元。

2.4.2 优化制冷机组运行节电

齐鲁公司丙烯腈装置设计有3套0 ℃乙二醇盐水制冷机组,分别是C-401制冷量1860 kW、C-402制冷量1395 kW、C-802制冷量1162 kW,原设计C-401和C-402机组供丙烯腈主装置的用冷设备,C-802机组供乙腈装置的用冷设备,作者等根据系统工程优化理论,对丙烯腈联合装置的用冷进行优化:将 0℃盐水管网并联起来,使三台制冷机组互为备用,根据季节温度变化调整机组的运行。由于冬季气温低每年从11月份开始到次年4月份停运C-401和C-802两套机组,年节电9389304 kW·h,使丙烯腈联合装置电耗降低234.73 (kW·h)/t.AN,丙烯腈电耗降低128.06 (kW·h)/t.AN。

2.5 降低循环水消耗

循环水消耗在丙烯腈装置能耗中占第4位,对装置的能耗影响很大。但是受丙烯腈装置生产工艺的限制,循环水可调节余地不大。为了加强循环水的管理,2007年12月齐鲁公司委托大连理工大学对丙烯腈装置循环水系统进行了水平衡测试,测试结果如下:丙烯腈装置循环水系统总供水量为2890.7 t/h,总回水量为2864.6 t/h,总损失水量为26.1 t/h,总循环率为99.1%,损失水量占总供水量的 0.9%。考虑测量仪器误差,总循环率应在99.5%左右,损失水量约为14.5 t/h,循环水系统整体平衡情况较好,循环水平衡图见图6。因此,循环水消耗只能通过加强日常管理,严格控制换热器出入口温差大于7 ℃,加强巡检,减少跑冒滴漏等损失。

3 节能降耗效果

由于上述一系列节能降耗技术的实施,齐鲁石化丙烯腈装置的能耗逐年降低,由2000年的495.6 kg标油/t.AN降低到2010年的150 kg标油/t.AN,创该装置历史最好水平。

4 结 论

(1)分析了齐鲁石化公司 4.0万吨/年丙烯腈装置的能耗组成,燃料、电、蒸汽和循环水消耗分别占装置能耗的比例为45.46%、24.7%、13.67%和13.55%,是影响装置能耗的关键因素。

(2)通过有针对性地一系列节能技术措施的实施,使丙烯腈装置的能耗值由2000年的495.6 kg标油/t.AN降低到2010年的150 kg标油/t.AN,创本装置历史最好水平。

图6 丙烯腈装置循环水系统平衡图

[1]吴粮华. 丙烯腈生产技术进展[J]. 化工进展,2007,26(10):1369-1372,1410.

[2]肖珍平. 丙烯腈装置节能降耗措施的实例分析[J]. 石油化工,2002,31(10):843-847.

[3]全国丙烯腈行业协作组. 2010年12月丙烯腈生产行业月报[R]. 上海:全国丙烯腈行业协作组,2010. 12.

[4]仪维江,齐学辉. 丙烯腈装置节能降耗技术分析探讨[J]. 今日科苑,2007(10):68.

[5]张沛存. 丙烯腈装置节能改造与流化床反应器模拟优化[D]. 大连:大连理工大学,2002.

[6]陈洪志,邴进军,钟晓玲,等. 丙烯腈装置焚烧炉节能措施分析[J].齐鲁石油化工,2001 ,29(1):43-45.

[7]张沛存. 丙烯腈装置废水焚烧炉膜法富氧助燃[J]. 膜科学与技术,2010,30(5):59-63.

[8]张元琴,张立平,蒋维钧. 中空纤维富氧复合膜的研究[J]. 膜科学与技术,1998,18(1):40-45.

[9]张辉,甘永胜,方永成. 丙烯腈生产急冷新工艺[J]. 石油化工,2003,32(7):596 - 598.

[10]王效斗. SAC-2000催化剂在丙烯腈装置的工业应用[J]. 齐鲁石油化工,2010,38(2):100-103.

Energy saving and consumption reducing technology in acrylonitrile device

ZHANG Peicun

(Acrylic Fiber Plant of Qilu Branch,SINOPEC,Zibo 255040,Shandong,China)

The composition of energy consumption for qilu petrochemical company 4.0 million tons/year acrylonitrile device is analyzed. A series of energy saving technologies have been developed and applied to this process,which include wastewater incinerator recovery technology,wastewater enrichment technique,membrane rich oxygen aid-combustion technology,new efficient acrylonitrile catalyst,acrylonitrile refined recovery technology,thiamin counter-current double-effect evaporation technology. Energy consumption was reduced to 150 kg standard oil/t.AN in 2010,reached the best record of this device in history,which was 495.6 kg standard oil/t.AN in 2000.

acrylonitrile;saving energy;catalyst;refined recovery;energy consumption

TQ 226.6;TQ 083.4

A

1000–6613(2011)10–2317–07

2011-04-12;修改稿日期2011-05-26。

张沛存(1965—),男,教授级高级工程师。E-mail zhangpcun.qllsh@sinopec.com。