普通车床的几项结构改进

张 建

(中航工业陕西飞机工业集团有限公司动力公司,陕西汉中723215)

普通车床在使用过程中常常会出现一些故障和问题,如不及时排除,不但会影响工件加工精度,而且会使车床的精度迅速下降,直接影响车床的使用寿命。本文分析了普通车床4种常见故障的原因,并详细介绍了结构改进方案。

1 I轴端部花键部位的改进

C6150、CW6140A与C620-1B型普通车床的I轴原设计为用花键与三角皮带轮联接,由于花键本身存在间隙,因此在机床起动与停车时花键间产生冲击。

另外,在Ⅰ轴工作时,Ⅰ轴与三角皮带轮的花键联接部分的工作面受压而使花键工作表面压溃,造成花键侧隙增大。由于花键侧隙增大,加之机床启动频繁,在机床启动与停车时产生的冲击也增大,这种冲击严重时还会导致轴上其他零件随之损坏。在修复时,如果Ⅰ轴端的花键部分磨损不大,还能使用,这时只需要更换一个花键法兰套与之配合就行了。假如Ⅰ轴端的花键损坏严重(当侧隙大于0.1 mm时)就需更换Ⅰ轴。换Ⅰ轴,修复皮带轮内轮,配花键套,这样成本高,修理周期也因更换Ⅰ轴相应加长,成了机床维修保养工作的一个难题。

为了维修方便,避免Ⅰ轴上零件受冲击,提高Ⅰ轴使用寿命,可将以上3种车床Ⅰ轴进行改装。即将花键部分改为1∶10的锥度单键联接(见图1)。这样改装以后有以下几种优点:

(1)能承受冲击载荷;

(2)在螺母作用下能消除间隙,而使锥体本身能承受一定的扭矩;

(3)锥体能自动定心,定心精度较高;

(4)与花键制造相比锥形加工简便,成本低。

实际使用证明,用改进过的Ⅰ轴,提高了使用寿命,延长了修理周期,从而解决了Ⅰ轴维护保养这一工作难题。

2 尾座的可调装置

在车床以往的修理中,车床尾顶尖往往由于中心高度低于主轴轴心高度而更换顶尖套或顶尖座垫铁。由于中心高不等,对需使用尾座加工有精度要求的工件,在质量上就很难达到要求。自从应用有机粘接技术以后,可以进行粘补,而不必更换。除以上方法外,还可采取如下措施:即在尾座底板下和床身导轨相接触的V、平两滑动面上,沿床身导轨方向加工成1∶20斜度的长槽,经过这样改装的底板再和V型、平型两个斜铁组成一个整体,只要调整V、平斜铁两端的调整螺钉来实现斜铁的进退,便可使整个尾座得到提高或降低。这样车床尾座因加工需要,而经常来回在床身导轨滑动面上移动所造成的尾座底板磨损量,便能得到所需的补偿。

改装前,首先用检验棒和百分表,查出尾座锥孔中心线比主轴锥孔中心线低的数值,再进行拆卸,并将拆卸的底板,放在预先加工有1∶20斜度的夹具上,按V、平两滑动面打表,找正与装夹。采用这种方法加工,以保证斜度的一致性。组装后的底板斜铁,还需与床身导轨配刮,铲刮到符合精度要求。最后拧紧紧固螺钉,使之成为一体,这种改装后的尾座,使用效果好,轻快省力,调整方便。

3 车床尾座套筒防研装置

在使用尾座加工工件时,由于机床的高速旋转和切削力,装在尾座套筒内锥孔中的钻头的锥柄在套筒内锥孔中产生了转动使套筒内锥孔研伤,造成尾座套筒内锥孔精度严重下降。研伤的原因除套筒的材料和热处理等不过关外,主要还因钻头锥柄在套筒内锥孔中产生了转动。出现这种情况后,可以采取修复套筒内锥孔精度。但仅此不能保证在以后的使用中不再研伤,所以我们在修复后的套筒上横钻1个φ12 mm的偏心孔,穿上1个φ12 mm圆柱销,采用带扁舌的尾锥柄刀具与顶尖。这样控制了刀具与顶尖在套筒内锥孔中的转动,防止了套筒内锥孔被研,保证了工件加工质量,提高了设备完好率,而且该方法效果良好,改进方法简单易行。

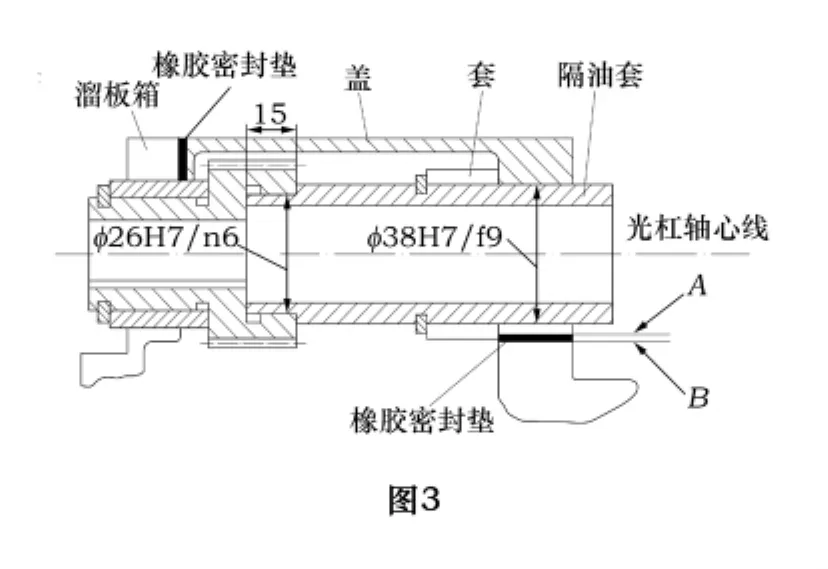

4 CW6140A溜板箱漏油治理

CW6140A普通车床溜板箱普遍漏油严重,每周加油二到三次,溜板箱仍经常缺油,其主要原因是此种机床结构的设计、制造质量较差(见图2)。一方面,隔油套与齿轮的联接中,仅靠15 mm长的一段过渡配合连接,由于套没有轴向定位,虽然是H7/n6配合比较紧,但在光杠长时间运转下隔油套极易沿光杠轴被甩向一边,失去了套的隔油作用。这样溜板箱内的润滑油大量飞溅到传动光杠上,造成溜板箱失油。据对此型号机床的调查,隔油套真正起到隔油作用的廖廖无几。另一方面由于A面的加工尺寸差别大,高低不一。高时,在啮合齿轮中心距的限定下,有的小到与φ38H7圆相割,这样在装配时装在盖里的隔油套的外圆与A面相切,使得 A面贴合不好而漏油。为此可对CW6140A普通车床溜板箱作改进:

(1)改变隔油套的联接固定方式,增设轴向定位零件,使套不被甩出而发挥隔油作用;

(2)保证盖的尺寸精度,修刮箱体贴合面A,并加装橡胶密封垫。

此两项措施可以有效地治理溜板箱光杠传动处漏油问题(见图3)。

[1]闻邦椿.机械设计手册[M].北京:机械工业出版社,2009.

[2]殷洪映,张亮寅.机械设备修理规程[M].西安:西北工业大学出版社,2007.