CO2激光直写PMMA微流道凸起仿真研究

相恒富

(中国石油大学机电工程学院,山东东营257061)

聚合物PMMA(聚甲基丙烯酸甲酯,也称有机玻璃)微流道的CO2激光直写加工技术,是近年来国际上的研究热点。一些专家运用实验方法对CO2激光直写PMMA微流道进行了研究。丹麦工业大学微系统研究所通过大量实验结果,获得了CO2激光加工PMMA微流控芯片的流道深度模型,并分析了流道宽度、流道长度对流道深度的影响[1-2]。Martin F.Jensen等人应用光栅扫描技术优化激光光斑来提高微流道的加工质量[3]。

但是,CO2激光直写出的流道表面粗糙度值较大,在CO2激光产生的高温条件下,流道表面的材料发生沸腾和起泡,冷凝后形成不规则的凸起和凹陷,在芯片流道边缘会形成凸起的冷凝区带,直接影响芯片在该区域的键合质量,并且可能导致流道的堵塞。针对流道边缘凸起问题,Chung等人对流道凸起形成机理进行了研究,认为流道边缘凸起是加工过程中熔化的材料在气化物压力及表面张力作用于流道的结果,他们通过在PMMA材料表面覆盖一层保护层来抑制流道凸起[4]。为了预测流道凸起的成形规律,本文运用有限元方法研究了激光功率、作用时间与流道凸起高度的关系,对改善微流道表面质量提供依据。

1 CO2激光直写PMMA微流道凸起有限元模型

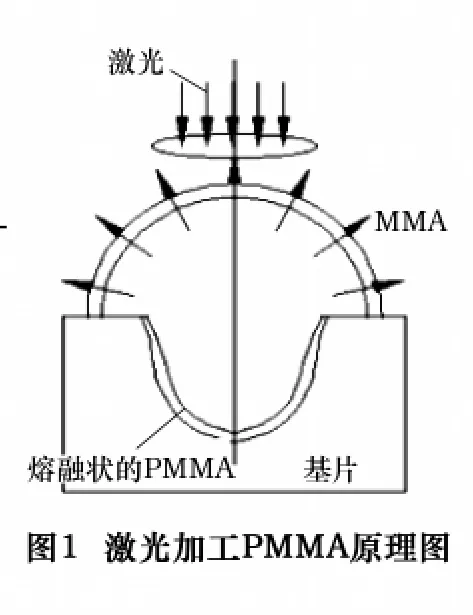

CO2激光直写PMMA微流控芯片的方法是利用红外激光的高能束在PMMA基片上直接加工微流道,加工原理如图1所示。

当激光束聚焦在PMMA基片的表面,升温开始,到达大约115℃玻璃态温度之前一直是固态。继续升温,PMMA变成可塑和橡皮状并开始热降解,PMMA的聚合链断裂发展为单体MMA并挥发出来,热降解主要发生在温度为370℃。CO2激光器以一定的速度在PMMA基片上根据给定的轨迹就可制作成微流控芯片的微流道。

为了用数学模型来描述激光烧蚀材料的过程,不影响最终结果,我们做了如下假设:

(1)密度、比热和热传导系数等热物理参数不随温度变化;

(2)对比入射光强,材料表面的对流和气化作用可以忽略不计;

(3)激光材料相互作用导致在气化温度时去除材料,任何熔融材料都能被气流完全驱除,不会影响激光与材料的作用。

激光功率遵循高斯分布,激光功率密度为

式中:w0为激光束的聚焦半径;P为激光功率;a为PMMA吸收系数;r为点距离激光中心的距离。

流道边缘凸起与激光烧蚀流道的温度场有关。这里先用有限元分析软件建立流道截面的温度场模型,在此基础上建立热应力模型,最终得到流道边缘凸起与激光工艺参数之间的关系。由于激光功率遵循高斯分布,流道形状也是轴对称的,大大简化了模型,节约了模型运算时间,建立的有限元模型如图2所示。模型尺寸为 180 μm ×120 μm,共有单元 21 600 个,节点21 901个。

根据激光直写PMMA原理,当温度升高到降解温度370℃时,材料吸热但温度不再升高,等到吸收完降解升华所需的热量后,材料气化掉,我们用“死”单元技术来模拟材料的气化去除。有多少材料被汽化掉,对应多少“死”单元,生死单元的分界面即为流道形状。对于连续激光作用,采用小时间步长逐步施加负载近似模拟,利用每一微小时间步计算得到的单元温度作为单元生死判据,不断循环迭代,最终得到流道形状及其温度分布。

2 计算结果及分析

聚合物PMMA的参数如下:密度ρ=1 190 kg/m3,等压比热cp=1 420 J/(kg·K),热传导系数k=0.19 W/(m·K),材料的吸收系数a=0.92,PMMA在受热时的分解温度为350~380℃,具体依赖于加热速率,环境温度取20℃。降解潜热L=1.8×106J/kg,弹性模量E=3 300 MPa,泊松比μ=0.4,材料的热膨胀系数γ=7×10-5K-1。CO2激光器聚焦光斑半径为120 μm,功率在0~30 W变动。有限元方法用来研究激光直写PMMA的流道形状和温度分布,通过调整激光功率和扫描速度等加工参数来研究微流道的影响因素。

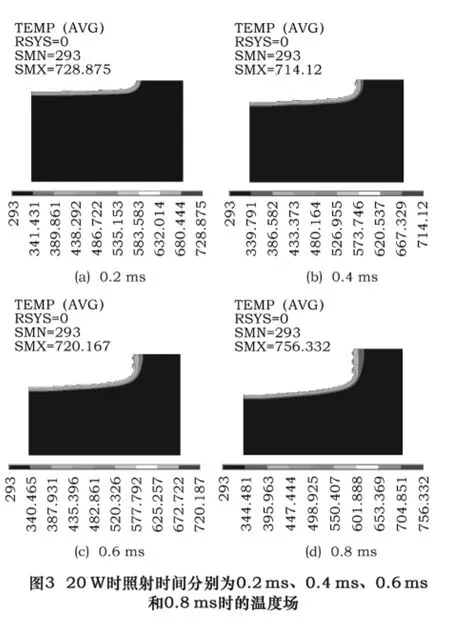

图3是激光功率为20 W,照射时间分别为0.2 ms、0.4 ms、0.6 ms和 0.8 ms时的温度场分布。我们运用生死单元技术获得了流道外形。图中模型上部单元缺少,缺少的部分单元为死单元,被激光热源所气化,剩余的部分为加工后的形状,生死单元的交界部分为流道形状。采用生死单元不仅能够得到激光烧蚀的流道外形,还可以得到流道温度场分布,这为分析激光烧蚀流道热应力热变形打下了基础。从图中可以看出,随着照射时间的增加,激光烧蚀的流道外形和深度都在变化,可见烧蚀流道深度与照射时间有关。

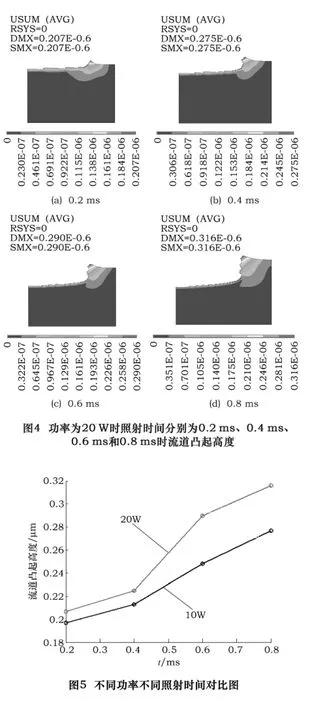

图4是当功率为20 W时特征时间分别为0.2 ms、0.4 ms、0.6 ms和 0.8 ms时的凸起高度值。从图中可以看出,随着照射时间的增加,凸起高度也逐渐增加,即受热材料的运动变形更为剧烈,与实际的加工结果是符合的。当照射时间为0.2 ms时,凸起最大高度为0.207 μm,0.4 ms 时为 0.275 μm,0.6 ms 时为0.290 μm,0.8 ms 时为 0.316 μm。这为实际加工中控制流道凸起高度提供了依据,对CO2激光烧蚀PMMA微流道并控制流道表面质量有指导意义。

为了研究激光功率与流道凸起高度的关系,通过改变激光功率,得到了一系列流道凸起高度,当照射时间分别为 0.2 ms、0.4 ms、0.6 ms和0.8 ms时,流道凸起高度的变化如图5所示。流道凸起高度随照射时间越长而越高,随着激光功率增大而增高。仿真结果为控制流道凸起高度提供了依据,只需改变激光功率参数和照射时间,就可以获得大量的流道凸起高度值,对流道凸起高度结果进行分析即可得到流道凸起的变化规律。可见,合理控制激光的输出功率和照射时间对减小凸起高度有着重要的作用。

3 结语

本文主要研究了CO2激光直写PMMA微流道引起表面凸起的现象,并进行了有限元仿真。仿真结果表明,在流道形成的过程中,热应力作用会在流道边缘产生凸起,而且流道凸起高度随激光照射时间越长而越高,随着激光功率增大而增高。所以通过增大激光扫描速度,减小激光照射时间,选择较低的激光功率可以减小流道凸起高度。

[1]KLANK H,KUTTER J P,GESCHKE O.CO2-laser micromachining and back-end processing for rapid production of PMMA-based microfluidic systems[J].Lab on a Chip,2002(2):242-246.

[2]SNAKENBORG D,KLANK H,KUTTER J P.Microstructure fabrication with a CO2laser system[J].Journal of Micromechanics and Microengineering,2004(14):182-189.

[3]Martin F Jensen,Mikkel Noerholm,et al.Microstructure fabrication with a CO2laser system:characterization and fabrication of cavities produced by raster scanning of the laser beam[J].Lab on a Chip,2003(3):302-307.

[4]C K Chung,Y C Lin,G R Huang.Bulge formation and improvement of the polymer in CO2laser micromachining[J].J.Micromech.Microeng.,2005,55(15):1878-1884.

[5]J M Li,C Liu,L Y Zhu.The formation and elimination of polymers bulges in CO2laser microfabrication[J].Journal of Materials Processing Technology,2009,209(10):4814.

[6]Chryssolouris G.Laser machining:theory and practice[M].New York:Springer,1991.

[7]D Hanselman,B Littlefield.Mastering MATLAB 6[M].北京:清华大学出版社,2002:310-343.

[8]MEUNG JUNG KIM*.Transient evaporative laser-cutting with boundary element method[J].Applied Mathematical Modelling,2000(25):25-39.

[9]Barbara A Fogarty,Kathleen E Heppert,Theodore J Cory,et al.Rapid fabrication of poly(dimethylsiloxane)-based microchip capillary electrophoresis devices using CO2laser ablation[J].The Analyst,2005,130(6):924-930.