地黄叶浸膏微波真空低温干燥工艺优化

王 莹,李页瑞,王 翔,刘砚墨,刘雪松,王龙虎,陈 勇*

(浙江大学药学院,浙江 杭州 310058)

地黄叶浸膏微波真空低温干燥工艺优化

王 莹,李页瑞,王 翔,刘砚墨,刘雪松,王龙虎,陈 勇*

(浙江大学药学院,浙江 杭州 310058)

为充分利用地黄叶资源,提高其经济附加值并为植物提取物干燥提供方法。采用单因素试验考察微波功率、干燥时间等因素对干燥产物含水率的影响,在单因素试验的基础上,选用L9(34)正交试验法和多指标综合评分法对工艺参数进行优化,确定地黄叶浸膏微波真空低温干燥的最佳工艺条件,并与真空烘箱干燥、真空带式干燥和冷冻干燥等方法进行比较研究。结果表明:地黄叶浸膏微波真空低温干燥的最佳工艺条件为浸膏初始含水率45%、微波功率2kW、干燥时间18min、装料盘转速90r/min、间歇比3:1、装载量110g;在此工艺条件下干燥产物含水率2.89%、毛蕊花糖苷保留率95.98%、地黄叶总苷保留率89.41%。与其他干燥方法相比,微波真空干燥具有干燥产品含水率低、有效成分损失少、干燥时间短且操作简便等优点,工艺稳定可靠,有较大的工业化应用价值。

地黄叶;微波真空低温干燥;毛蕊花糖苷;地黄叶总苷;多指标综合评分

地黄叶为玄参科植物地黄(Rehmannia glutinosaLibosch.)地上部分的新鲜品或干燥品,其主要成分是地黄叶总苷,其中以毛蕊花糖苷为主。药理学研究表明,地黄叶总苷具有滋阴补肾、凉血活血、摄精止血等功效,可用于蛋白尿、血尿、慢性肾小球肾炎轻症属气阴两虚证的治疗[1]。地黄主要产于河南省怀庆地区,在陕西、河北等地有野生和人工栽培[2],药用地黄年产数十万吨,而地黄叶部分多作为饲料或自然肥料被浪费,因此,对地黄加以综合利用,开发地黄叶的药用价值及其相关制剂与产品,对提高农民收入和开发新药具有重大意义。

干燥是中药工业化生产过程关键得环节之一,干燥工艺的好坏对中药药效成分具有重大影响,有些药效成分在干燥过程损失很大甚至几乎完全损失,从而严重影响后续制剂的疗效及质量。中药生产传统的干燥方法有热风烘箱干燥、真空干燥和喷雾干燥等,由于中药浸膏较为黏稠、透气性差,通常需要在较高温度下长时间干燥才能达到效果。因此传统干燥方法存在干燥时间长、干燥温度高、干燥产品质量差、能耗高和生产效率低等缺点[3]。真空带式干燥由于其干燥温度低、时间短、有效成分损失少等优点,已逐渐在中药生产中推广应用[4-6],但还存在设备占地面积大、造价高等不足。

微波干燥利用的是介质损耗原理,使湿物料水分子迅速随高频交变电场方向的交互变化而转动,并产生剧烈的碰撞和摩擦,结果使一部分的微波能量转化为溶剂分子运动能,并以热量的形式表现出来,使溶剂的温度升高而离开物料,从而达到干燥的效果[7]。由于微波所具有的特性,使微波真空干燥具有加热均匀、干燥速度快、干燥效率高、产品质量好并兼有灭菌功能等优点[8-13]。本实验以地黄叶浸膏为研究对象,考察不同工艺参数对地黄叶浸膏微波真空干燥产物含水率的影响,在此基础上设计正交试验,采用多指标综合评分法对工艺参数进行优化,以期获得试验条件下地黄叶浸膏微波真空干燥的最佳工艺。并将微波真空干燥技术与真空烘箱干燥、真空带式干燥和冷冻干燥等方法进行比较研究,为地黄叶总苷微波真空干燥的产业化提供一定参考。

1 材料与方法

1.1 材料、试剂与仪器

地黄叶浸膏 四川美大康药业股份有限公司;毛蕊花糖苷对照品(批号111530-200706) 中国药品生物制品检定所;甲醇(色谱纯) 德国Merck公司;Millipore超纯水;其余试剂均为分析纯。

KMZ-2000微波真空干燥机 温州市康牌制药机械有限公司;DZF-6021真空烘箱 上海精宏设备有限公司;AE240 型电子天平 梅特勒-托利多仪器有限公司;FA2004电子天平(精度0.1mg) 上海越平科学仪器有限公司;Mini Spray Dryer B-290型喷雾干燥机 瑞士Buchi试验室仪器公司;冻干机(6L) 美国Labconco公司;1200高效液相色谱仪(包括四元泵、在线脱气装置、自动进样器、紫外检测器、柱温箱和Chemstation工作站) 美国Agilent公司。

1.2 方法

1.2.1 单因素试验

本试验结合地黄叶浸膏性质,分别考察微波功率、干燥时间、浸膏初始含水率、盛料盘转速、装载量和间歇比因素对干燥产物含水率的影响,为正交试验参数设置提供依据。

1.2.1.1 微波功率对干燥产物含水率的影响

选用初始含水率4 5%的地黄叶浸膏,干燥时间24min,盛料盘转速70r/min,装载量50g,间歇时间0s,分别在微波功率1、2、3kW的条件下进行试验。

1.2.1.2 干燥时间对干燥产物含水率的影响

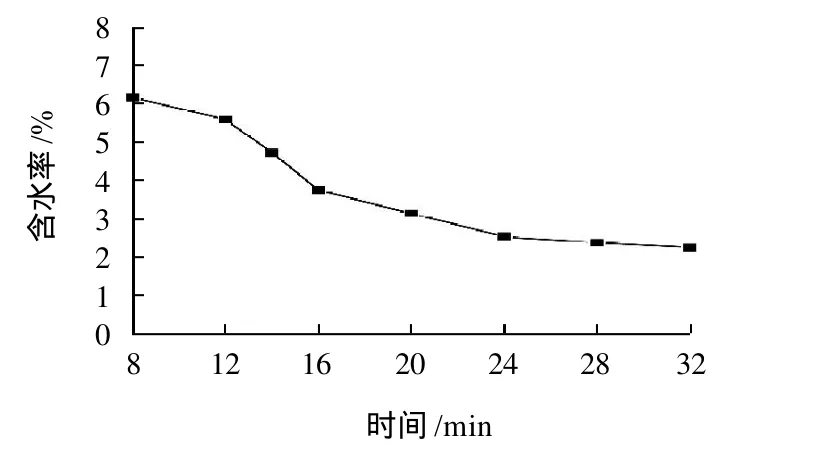

选用初始含水率45%的地黄叶浸膏,微波功率为2kW,盛料盘转速为70r/min,装载量50g,间歇时间0s,分别在干燥时间8、12、14、16、20、24、28、32min条件下进行试验。

1.2.1.3 盛料盘转速对干燥产物含水率的影响

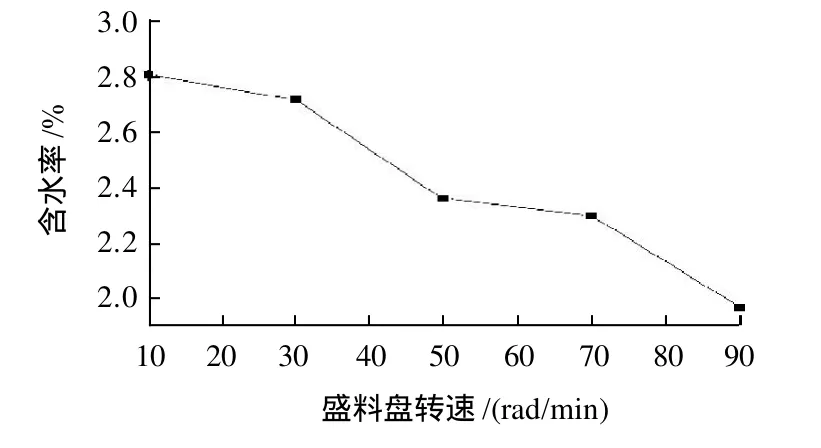

选用初始含水率4 5%的地黄叶浸膏,微波功率2kW,干燥时间24min,装载量50g,间歇时间0s,分别在盛料盘转速10、30、50、70、90r/min条件下进行试验。

1.2.1.4 浸膏初始含水率对干燥产物含水率的影响

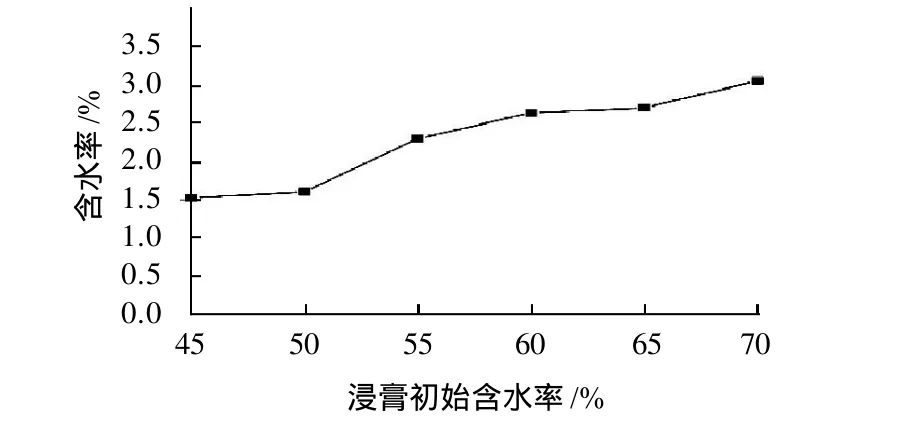

选择干燥时间24min,微波功率为2kW,盛料盘转速为90r/min,装载量50g,间歇时间0s,分别选用初始含水率45%、50%、55%、60%、65%、70%地黄叶浸膏进行试验。

1.2.1.5 装载量对干燥产物含水率的影响

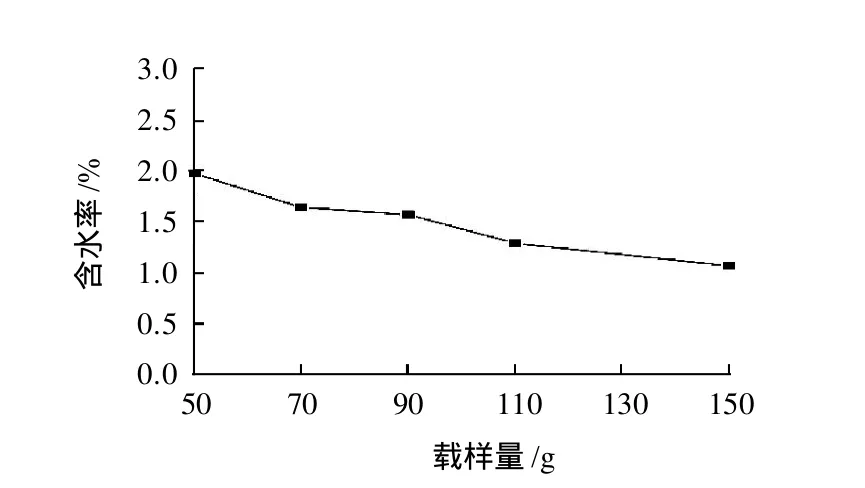

选用初始含水量4 5%的地黄叶浸膏,干燥时间24min,微波功率2kW,盛料盘转速90r/min,间歇时间0s,在装载量分别为50、70、90、110、150g条件下进行试验。

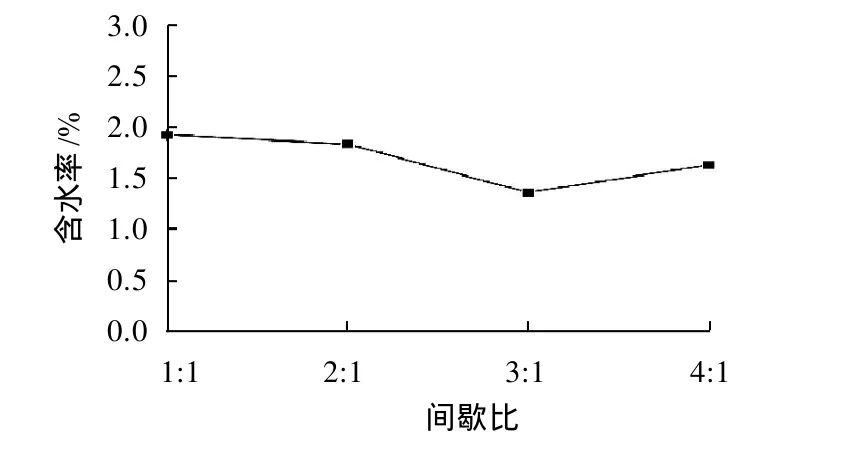

1.2.1.6 间歇比对干燥产物含水率的影响

选用初始含水量4 5%的地黄叶浸膏,干燥时间24min,微波功率2kW,盛料盘转速90r/min,装载量为70g,分别在间歇比为1:1(加热30s,间歇30s)、2:1(加热40s,间歇20s)、3:1(加热45s,间歇15s)、4:1(加热48s,间歇12s)的条件下进行试验。

1.2.2 正交试验设计

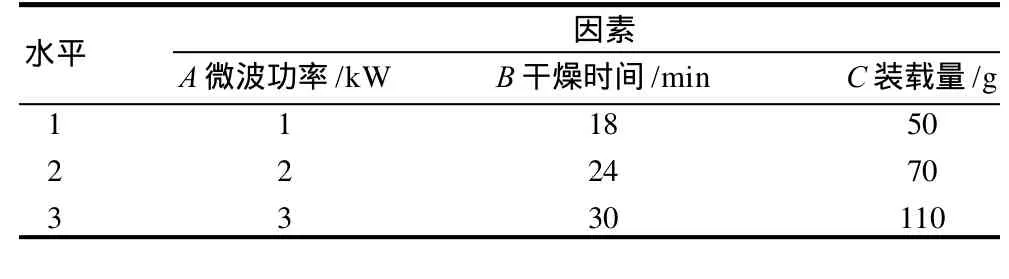

选取微波功率、干燥时间、装载量为试验因素,采用L9(34)正交设计表进行试验,试验因素水平见表1。

表1 干燥工艺优化正交试验因素水平表Table 1 Factors and levels in orthogonal array design

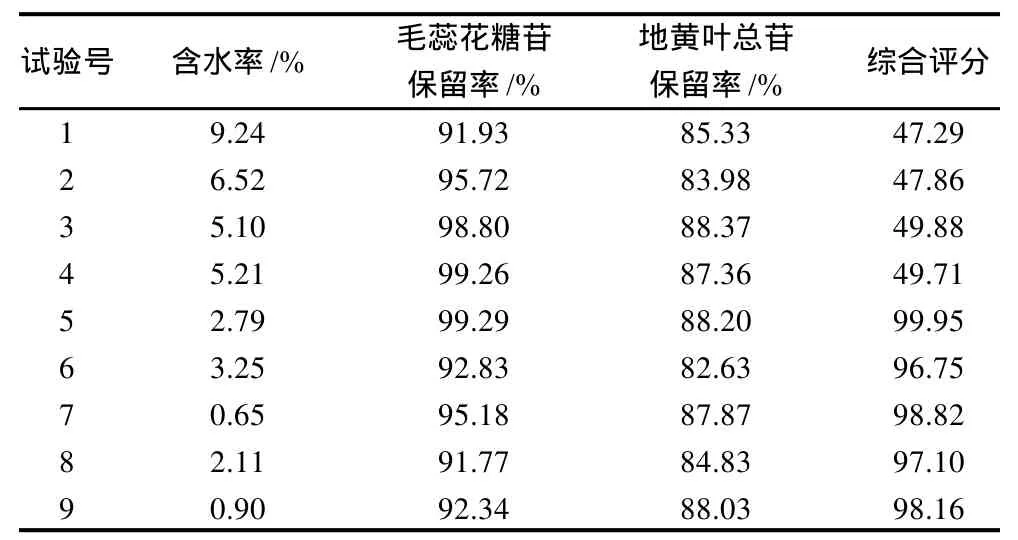

对于中药浸膏干燥过程,干燥产物含水率不能超过质量要求的标准值,且并非越低越好。但在保证干燥产物含水率符合质量要求的前提下,其有效成分的保留率越高越好。为优选出更加全面合理的干燥工艺,本试验结合地黄叶浸膏干燥产物含水率、地黄叶总苷保留率和毛蕊花糖苷保留率3个指标,采用多指标综合评分法对试验数据进行进一步分析(综合评分=含水率得分+毛蕊花糖苷保留率得分+地黄叶总苷保留率得分。其中,含水率得分占50分,毛蕊花糖苷保留率和地黄叶总苷保留率分别占25分,当干燥产物含水率高于5.0%时,含水率得分为0,当干燥产物含水率低于5.0%时,含水率得分为50;毛蕊花糖苷保留率得分=25×毛蕊花糖苷保留率/毛蕊花糖苷保留率最大值,地黄叶总苷得分=25×地黄叶总苷保留率/地黄叶总苷保留率最大值)。

1.2.3 其他干燥方法

1.2.3.1 真空烘箱干燥

准确称取同批次地黄叶浸膏11.8g,铺于扁形称量瓶中(约1500g/m2),置真空烘箱中干燥30h,烘箱真空度-1330Pa,温度55℃。收集干粉,密封保存于干燥器中,备用。

1.2.3.2 真空带式干燥

准确称取同批次地黄叶浸膏200g,使用真空带式干燥机进行干燥。干燥条件为进料温度30℃,传送带速度6cm/min,浸膏进料速度25mL/min,加热系统向量温度(75℃,75℃)。干燥完成后,收集干粉,密封保存于干燥器中,备用。

1.2.3.3 冷冻干燥

准确称取同批次地黄叶浸膏100g放至干燥容器内,于0℃冷冻过夜。启动真空冷冻干燥机,待仪器达到平衡后,将待干燥的地黄叶浸膏置于冷冻干燥机中干燥3 0 h。收集干粉,密封保存于干燥器中,备用。

1.2.3.4 喷雾干燥

准确称取同批次地黄叶浸膏200g,稀释至含水率达80%以上,使用喷雾干燥法进行干燥。干燥条件为塔风温度130℃,出塔风温70℃,气流量40m3/h。干燥完成后,收集干粉,密封保存于干燥器中,备用。

1.2.4 干燥产物含水率的测定

取干燥产物2~5g,按《中国药典:一部》[14]水分测定法第一法进行测定。

1.2.5 毛蕊花糖苷含量测定[15]

1.2.5.1 标准曲线的制备

色谱条件为Zorbax SB-C18柱(4.6mm×250mm,5μ m),流动相:甲醇-冰醋酸-水(33:1:66),柱温25℃,流速1.0mL/min,检测波长330nm,进样量10μL。精密称取毛蕊花糖苷对照品8.00mg,置50mL容量瓶中,加流动相溶解并稀释至刻度,作为对照品储备液。再将储备液配制成不同质量浓度的对照品溶液,按上述色谱条件进行测定,以峰面积为横坐标X、对应浓度为纵坐标Y,绘制标准曲线。所得曲线回归方程为:Y=2.05775+0.05489X,R2=0.9988。

1.2.5.2 干燥产物中毛蕊花糖苷含量测定

取干燥后的细粉约60mg,精密称定质量,置50mL容量瓶中,加流动相溶液45mL,超声处理20min,放冷。再加入流动相溶液稀释至刻度,摇匀,滤过,弃去初滤液,精密量取续滤液1.0mL,置10mL容量瓶中,加流动相溶液稀释至刻度,摇匀,微孔滤膜(0.45μm)滤过,得供试品溶液。

毛蕊花糖苷保留率=

1.2.6 地黄叶总苷含量测定

1.2.6.1 标准曲线的制备

取毛蕊花糖苷对照品储备液2.5mL,加甲醇-冰醋酸-水(33:1:66)混合溶剂定容至25mL,得16μg/mL对照品储备液。分别取对照品储备液1.0、2.0、3.0、4.0、5.0mL,定容至10mL,即得对照品溶液。以相应溶剂为空白,在330nm波长处测定各自吸光度,以吸光度为纵坐标Y,对应质量浓度为横坐标X,绘制标准曲线,得线性回归方程为Y=0.36653+34.84895X,R2=0.9999。

1.2.6.2 干燥产物中地黄叶总苷含量测定

按1.2.4.2节方法制备续滤液,精密量取续滤液1.0mL,置25mL容量瓶中,加流动相溶液稀释至刻度,摇匀,得供试品溶液。

2 结果与分析

2.1 单因素试验

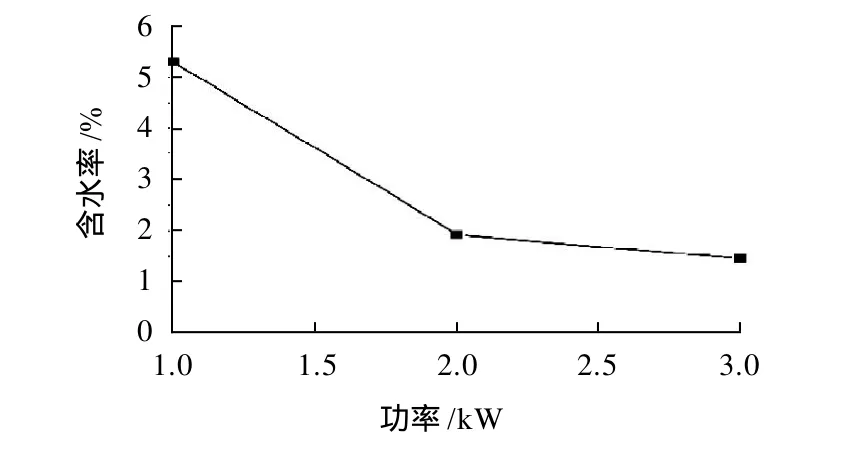

2.1.1 微波功率对干燥产物含水率的影响

不同微波功率对干燥产物含水率的影响结果见图1,由图可知,干燥产物含水率随微波功率的增大而减小,这是因为微波功率越大,单位时间内地黄叶浸膏吸收的微波能越多,因此水分蒸发越快。由于2kW和3kW时,干燥产物汗水差别不大,且3kW条件下干燥产物的颜色最深,并伴有轻度焦味,因此选择微波功率为2kW。

图1 微波功率对产物含水率的影响Fig.1 Effect of microwave power on water content in dried products

2.1.2 干燥时间对干燥产物含水率的影响

图2 干燥时间对产物含水率的影响Fig.2 Effect of drying time on water content in dried products

由图2可知,随着干燥时间不断增大,干燥产物含水率逐渐减小,但在干燥时间24min后,干燥产物含水率变化很小,因此选择干燥时间为24min。

2.1.3 盛料盘转速对干燥产物含水率的影响

图3 盛料盘转速对产物含水率的影响Fig.3 Effect of rotation speed on water content in dried products

由图3可知,干燥产物含水率随盛料盘转速的增大而减小,其原因是当盛料盘转速增大时,浸膏吸收微波能的频率增大,受热更加均匀,且蒸发的水分能及时被真空泵抽出,避免水汽在干燥室内的聚集。本试验采用的设备盛料盘最大转速为90r/min,因此选择盛料盘转速为90r/min。

2.1.4 浸膏初始含水率对干燥产物含水率的影响

图4 浸膏初始含水率对产物含水率的影响Fig.4 Effect of initial water content in extract on water content in dried products

由图4可知,在其他条件相同的情况下,地黄叶浸膏初始含水率越大,干燥产物含水率越高。此外,随着初始含水率的增大,干燥后物料孔隙减少,变得更加致密,且与盛料盘黏附紧密,造成收料损失,使产物收率下降,因此选择地黄叶浸膏初始含水率为45%。

2.1.5 装载量对干燥产物含水率的影响

图5 装载量对产物含水率的影响Fig.5 Effect of loading amount on water content in dried products

由图5可知,干燥产物含水率随着装载量增大而减小,但整体上变化较小。试验中发现当装载量大于70g时,物料温度均高于100℃,且干燥产物色泽相对较深,因此选择装载量为70g。

2.1.6 间歇比对干燥产物含水率的影响

图6 间歇比对产物含水率的影响Fig.6 Effect of intermittent ratio on water content in dried products

由图6可知,随着间歇比的增大,干燥产物含水率呈下降趋势,间歇比为3:1时干燥产物含水率最低,之后间歇比增大产物含水率增加,其原因是地黄叶浸膏黏度大,透气性较差,加热时间过长导致物料内汽化的水分过多无法及时逸出,从而使干燥产物含水率增大,且干燥时间太长,干燥产物色泽加深。因此,选择间歇比为3:1,即加热45s、间歇15s。

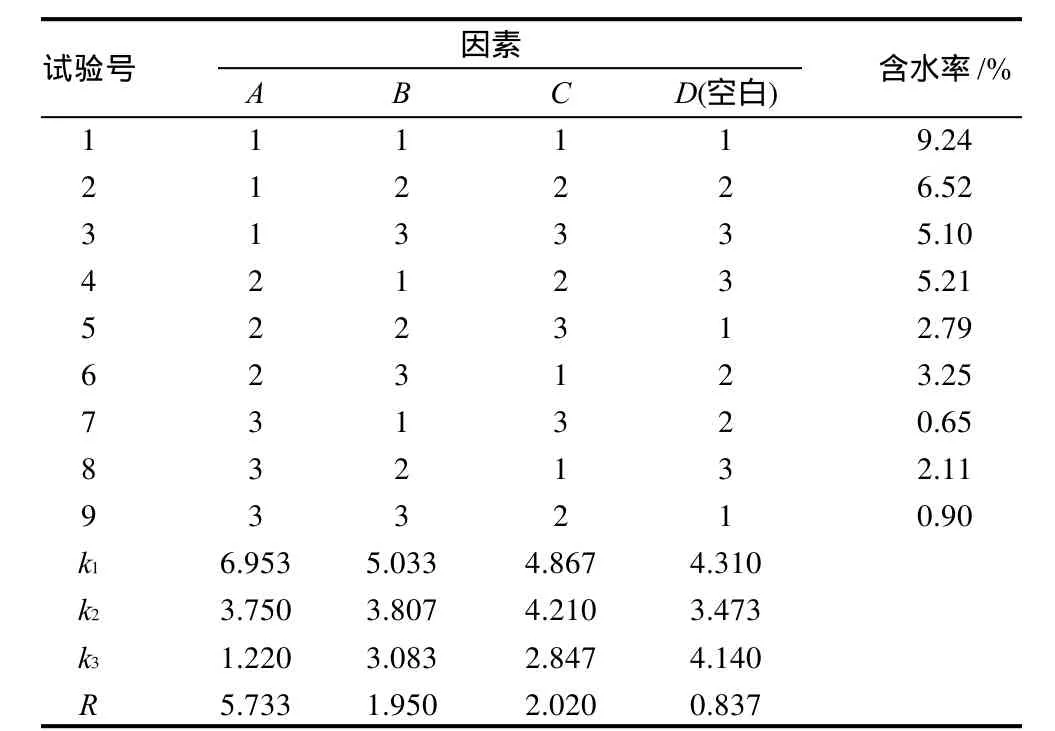

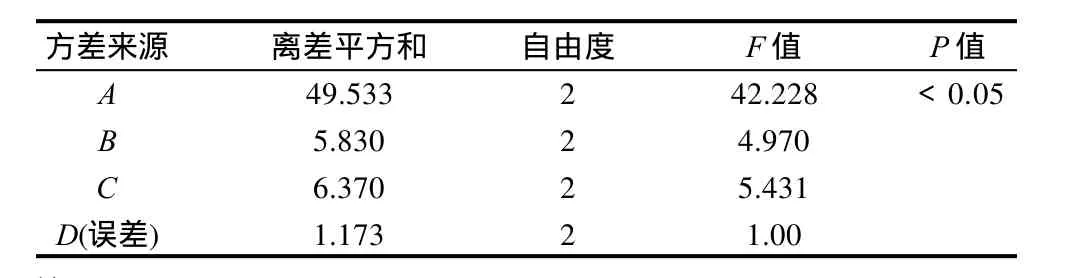

2.2 正交试验结果

正交试验结果见表2,干燥产物含水率方差分析结果见表3,多指标综合评分结果见表4。由表2可知,所选3个因素的极差R的大小顺序为A>C>B,即各因素对干燥产物含水率的影响程度顺序为微波功率>装载量>干燥时间。由表3可知,因素A(微波功率)对干燥产物含水率有显著性影响(P<0.05)。表4中数据表明,试验5工艺组合A2B2C3所得干燥产物综合评分最高。而干燥时间和装载量两个因素对干燥产物含水率没有显著性影响,考虑到干燥时间长,能耗高,选择干燥时间为18min,在产物质量合格的前提下,装载量越大,生产效率越高。综合考虑,确定地黄叶浸膏微波真空低温干燥的最佳工艺条件为A2B1C3,即微波功率2kW、干燥时间18min、装载量110g,其他条件为浸膏初始含水率45%、装料盘转速90r/min、间歇比3:1。

2.3 验证性实验

表2 干燥产物含水率正交试验设计及结果Table 2 Orthogonal array design arrangement and experimental results

表3 含水率方差分析Table 3 Variance analysis for water content in dried products

表4 多指标综合评分结果Table 4 Results of multi-index comprehensive evaluation

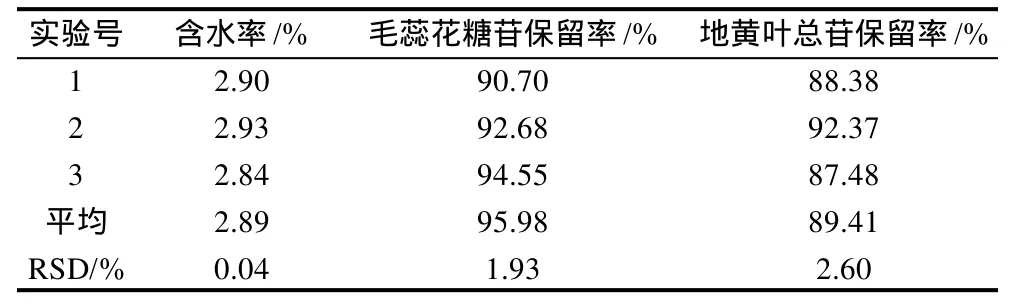

按照确定的最佳提取工艺A2B1C3进行3组重复实验,结果见表5。在此工艺条件下,干燥产物含水率2.89%、毛蕊花糖苷保留率95.98%、地黄叶总苷保留率89.41%,RSD分别为0.04%、1.93%、2.60%。结果表明,按优化工艺进行干燥,干燥产物含水率、毛蕊花糖苷保留率为和地黄叶总苷保留率均取得较理想的结果,表明该工艺稳定可靠。

2.4 不同干燥方法结果比较

表5 验证性实验结果Table 5 Results of validation experiments under optimized drying conditions

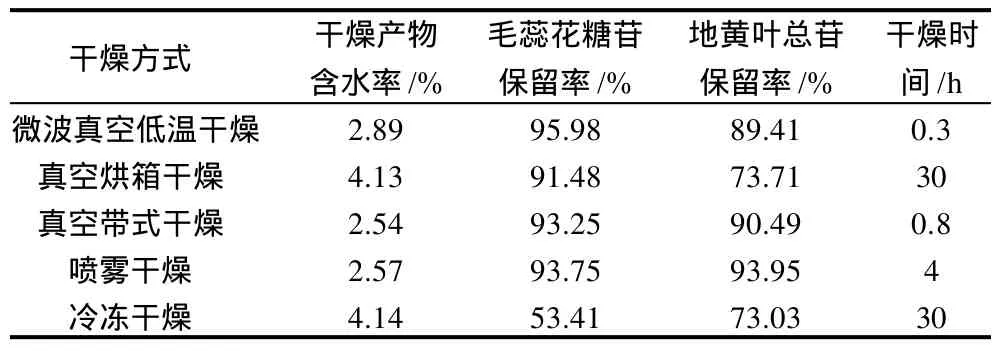

将同批地黄叶浸膏分别进行真空烘箱干、真空带式干燥、冷冻干燥和喷雾干燥,并与微波真空低温干燥进行对比,结果如表6所示。由表6可知,真空烘箱干燥和冷冻干燥两种方法所得干燥产物含水率较高,而毛蕊花糖苷保留率和地黄叶总苷保留率较低,其中,冷冻干燥产物毛蕊花糖苷损失最大,达46.59%。且此两种干燥方法相当费时,干燥时间长达30h,能耗高,效率低。其中,真空烘箱干燥法所得产物为块状,色泽较深,水溶性和孔隙率较差,而冷冻干燥成本较高。

微波真空低温干燥、真空带式干燥和喷雾干燥3种方法所得干燥产物含水率都较低,毛蕊花糖苷保留率和地黄叶总苷保留率也较高。其中,喷雾干燥法干燥时间长,成本也相对较高,且在进行干燥时,地黄叶浸膏需稀释至含水率达80%以上,才能保证实验顺利进行,导致单位时间内干燥产物产量低,同时干燥产物收率较低。微波真空低温干燥和真空带式干燥两种方法相比,真空带式干燥法产物含水率相对较低,且地黄叶总苷保留率稍高,而微波真空低温干燥法产物中毛蕊花糖苷保留率更高,且微波真空低温干燥法干燥时间更短,仅为真空带式干燥所用时间的3/8。

综合比较得出,微波真空低温干燥和真空带式干燥两种方法适合用于地黄叶浸膏的干燥,且两种干燥设备均能实现工艺参数的自动控制,设备占地面积较小、清洗方便,易于实现工业化。

表6 不同干燥方式工艺比较结果Table 6 Comparison among different drying methods

3 结 论

本实验以地黄叶浸膏为研究对象,采用微波真空低温干燥技术进行干燥的最佳工艺条件,通过单因素试验和正交试验对工艺参数进行优化研究。结果表明所选3个因素的影响程度顺序为微波功率>装载量>干燥时间。方差分析结果表明,微波功率对干燥产物含水率有显著性影响(P<0.05)。通过正交试验及多指标综合评分得到的地黄叶浸膏微波真空低温干燥最佳工艺组合为A2B1C3,其他条件为浸膏初始含水率45%、装料盘转速90r/min、间歇比3:1。采用此工艺进行重复实验,地黄叶浸膏干燥产物含水率2.89%,毛蕊花糖苷保留率95.98%,地黄叶总苷保留率89.41%,RSD分别为0.04%、1.93%、2.60%。

地黄叶浸膏不同干燥方法比较研究结果表明,微波真空低温干燥和真空带式干燥两种方法所得干燥产物具有含水率低、有效成分保留率高等优点。但真空带式干燥设备占地面积大、成本较高,且微波真空低温干燥法还具有干燥时间最短、干燥产物色泽较浅、收率高等优点,本实验研究结果可为地黄叶浸膏的干燥提供一定参考。

[1] 边宝林, 杨建, 何纬, 等. 地黄叶提取物及其制备方法和用途、用该提取物制备的药物: 中国, 200610021877.4[P]. 2007-04-18.

[2] 边宝林, 何纬, 杨建, 等. 地黄叶中具有治疗慢性肾小球肾炎作用的毛蕊花糖苷的制备工艺: 中国, 200610104355.0[P]. 2008-02-13.

[3] 邱志芳, 陈勇, 王龙虎, 等. 中药浸膏干燥技术研究进展[J]. 世界科学技术: 中医药现代化, 2008, 10(2): 122-126.

[4] 刘雪松, 邱志芳, 王龙虎, 等. 三七浸膏真空带式干燥工艺研究[J].中国中药杂志, 2008, 33(4): 385-388.

[5] 黄子健. 黄芪胶囊真空带式干燥工艺的研究[J]. 现代食品与药品杂志, 2007, 17(5): 16-17.

[6] 锶景希, 彭中芳, 刘声波. 川芎浸膏真空带式干燥工艺研究[J]. 中药新药与临床药理, 2009, 20(5): 477-479.

[7] 徐晓彬. 微波技术在中药加工中的应用进展[J]. 中国药房, 2006, 17(16): 1263-1264.

[8] 陈德经. 干燥方法对金银花的质量影响研究[J]. 食品科学, 2006, 27(11): 277-279.

[9] 曹艳, 范彦博, 韩林涛, 等. 不同干燥方法对香菇多糖提取物品质的影响[J]. 中国医院药学杂志, 2009, 29(23): 1989-1991.

[10] 张永萍, 徐剑, 黄燕琼. 微波真空干燥对中药有效成分的影响[J]. 中成药, 2007, 29(3): 439-440.

[11] 杨俊红, 张恒春, 邸倩倩, 等. 不同干燥方法对黄芪提取物品质的影响[J]. 干燥技术与设备, 2007, 5(5): 225-229.

[12] 鞠兴荣, 汪海峰. 微波干燥对银杏叶中有效成分的影响[J]. 食品科学, 2002, 23(12): 56-58.

[13] 孙丽娟, 崔政伟. 微波真空干燥高黏度的灵芝浓缩液[J]. 干燥技术与设备, 2006, 4(1): 36-38.

[14] 国家药典委员会. 中华人民共和国药典: 一部[S]. 北京: 中国医药科技出版社, 2005.

[15] 王宏洁, 金亚红, 李鹏跃, 等. 鲜、生、熟地黄药材中3种活性成分含量的比较[J]. 中国中药杂志, 2008, 33(15): 1923-1924.

Optimization of Microwave Vacuum Low-temperature Drying Process forRehmannia glutinosaLibosch Leaves Extract

WANG Ying,LI Ye-rui,WANG Xiang,LIU Yan-mo,LIU Xue-song,WANG Long-hu,CHEN Yong*

(College of Pharmaceutical Sciences, Zhejiang University, Hangzhou 310058, China)

In order to make full utilization ofRehmannia glutinosaLibosch leaf resource, improve its added value and provide optimal drying method forRehmannia glutinosaLibosch leaves extract, single-factor design was used to explore the effects of microwave power and drying time on water content of dried products, followed by process optimization for the microwave vacuum drying of the extract by orthogonal array design based on multi-index comprehensive evaluation. Results indicated that the optimal microwave vacuum drying parameters were initial water content in extract of 45%, microwave power of 2 kW,heating time of 18 min, rotating speed for loading tray of 90 r/min, intermittent ratio of 3:1 and loading amount of 110 g. Under the optimal drying conditions, water content, retention rate of verbascoside and retention rate of total glycosides were 2.89%,95.98% and 89.41%, respectively. Compared with vacuum oven drying, vacuum belt drying and freeze drying, microwave vacuum drying has the remarkable advantages of low water content, less loss rate of bioactive components, short drying time,high retention rate of bioactive components and simple operation, which exhibits promising application value in the field of industry due to its stability and reliability.

Rehmannia glutinosaLibosch leaves;microwave vacuum drying process;verbascoside;total glycosides;multi-index comprehensive evaluation

R944.64

A

1002-6630(2011)06-0104-06

2010-07-01

温州市龙湾区科技发展计划项目(2008SIZ)

王莹(1986—),女,硕士研究生,研究方向为中药浸膏干燥技术。E-mail:yingying.luck@163.com

*通信作者:陈勇(1976—),男,副教授,博士,研究方向为中药制药工程。E-mail:chenyong1@zju.edu.cn