混料设计优化复合酶水解水酶法提取大豆油工艺

李 杨,江连洲*,王中江,王 辰,李丹丹,王文睿

(东北农业大学食品学院,黑龙江 哈尔滨 150030)

混料设计优化复合酶水解水酶法提取大豆油工艺

李 杨,江连洲*,王中江,王 辰,李丹丹,王文睿

(东北农业大学食品学院,黑龙江 哈尔滨 150030)

利用混料优化设计对最适合水酶法提取大豆油脂的复合酶配比条件和水解条件进行优化,以总油提取率为指标,确定复合酶水解的水酶法提取大豆油脂和蛋白工艺最优条件。结果表明,料水比1:6(g/mL)、纤维素酶添加量0.84%、半纤维素酶添加量0.56%、酶解pH5、酶解温度37℃条件下水解0.75h后,再利用Alcalase碱性内切蛋白酶,加酶量1.85%、酶解温度50℃、酶解pH9.26、水解3.6h,总油提取率达到极大值即81.04%,比以往国内研究采用湿热处理工艺有很大提高。

水酶法;复合酶;大豆油;混料设计

植物细胞壁由纤维素、半纤维素、木质素和果胶组成,油脂存在于油料籽粒细胞中,并通常与其他大分子(蛋白质和碳水化合物)结合,构成脂多糖和脂蛋白等复合体,只有将油料组织的细胞结构和油脂复合体破坏,才能提出其中的油脂。水酶法提油技术是在机械破碎的基础上,采用对油料组织以及脂多糖、脂蛋白等复合体有降解作用的酶(如纤维素酶、半纤维素酶、蛋白酶、果胶酶、淀粉酶、葡聚糖酶等)处理油料,通过酶对细胞结构的进一步破坏,以及酶对脂蛋白、脂多糖的分解作用,增加油料组织中油的流动性,从而使油游离出来[1]。与传统工艺相比,水酶法提油技术设备简单、操作安全、效率高;所得的毛油质量高、色泽浅、易于精炼;处理条件温和,能生产出脱毒的蛋白产品;生产过程能耗相对较低;废水中BOD与COD值大为下降,污染少、易处理。同时,酶的专一性,决定采用单一纯酶在酶解工艺中有很大局限性,因此,选择几种合适酶混合使用,将会使细胞降解更彻底、效果更好,混合酶应用商品化愈来愈受到油脂界关注。

近些年相关专家已经利用复合酶水解法从葵花籽、菜籽、芝麻、玉米胚芽等油料作物中成功提取油脂[2-6]。大豆细胞壁的主要组成成分是纤维素、半纤维素、果胶物质,因此实验中多选取纤维素酶、半纤维素酶和果胶酶水解后,再利用蛋白酶水解提取大豆油脂。例如,Rosenthal等[7]采用纤维素酶、半纤维素酶、果胶酶和蛋白酶作用于121℃处理8min的大豆,发现纤维素酶与蛋白酶作用效果较好,采用响应面分析方法对参数进行优化,油得率为58.7%,而不用酶处理的油得率仅为41.8%。但假如大豆粉不经热处理,加酶后的体系油得率反而低于不加酶作用的体系。张岩春等[8]采用旋转试验设计的数学方法优化纤维素酶、果胶酶和蛋白酶在提取大豆油时的配比,得出结论:以纤维素酶占32.95%、果胶酶占47.86%、蛋白酶占19.32%的配合比时复合酶的破壁能力最强,有利于油脂从油料组织中释放。鉴于不同的实验方案及数据处理方法得到的复合酶配比和水解条件的不同,本实验采用混料设计的数学方法研究复合酶(纤维酶、半纤维酶、果胶酶)配比对水酶法提取大豆油脂的影响规律,并且对最适合水酶法提取大豆油脂复合酶配比和水解条件进行优化,通过对该法提取的大豆油脂品质的研究,进一步指导对大豆油脂提取方法的选择。

1 材料与方法

1.1 材料与试剂

大豆为黑龙江农业科学院培植的垦农42(蛋白质含量41.6%、油脂含量21.3%、含水率10.6%、灰分4.3%)。纤维素酶(酶活1.5×104U/g)、半纤维素酶(酶活1.5×103U/g)、果胶酶(酶活5×104U/g) 美国Sigma公司;Alcalase 2.4L碱性蛋白酶(酶活1.2×105U/mL) 丹麦Novo公司。

1.2 仪器与设备

F2102型植物试样粉碎机 天津泰斯特仪器有限公司;LDZ5-2型台式低速离心机 上海安亭科学仪器厂;KDN-04 Ш型蛋白质测定仪 上海纤检仪器有限公司;JJ-1型精密电动搅拌机 江苏省金坛市荣华仪器制造有限公司;HWS-12型电热恒温水浴锅 余姚市东方电工仪器厂;PHS-3C酸度计 上海鹏顺科学仪器有限公司。

1.3 指标测定方法

水分的测定:依据GB/T 14489.1—2008《油料水分及挥发物含量测定》;粗蛋白的测定:依据GB/T 14489.2—2008《粮油检验:植物油料粗蛋白质的测定》;灰分测定:依据GB/T 5505—2008《粮油检验:灰分测定法》;大豆油品质:依据GB 1535—2003《大豆油》;粗脂肪:GB/T 5512—2008《粮油检验:粮食中粗脂肪含量测定》中索氏抽提法进行测定;大豆油脂的品质鉴定:依据GB 1535—2003《大豆油》。

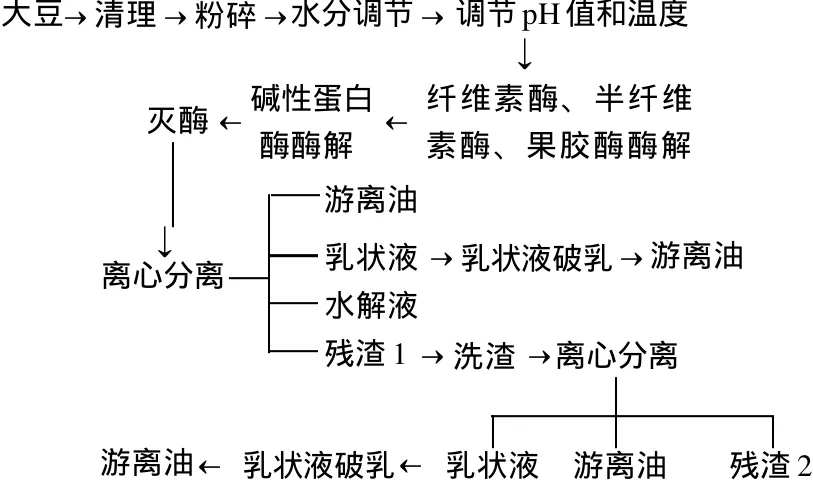

1.4 水酶法提取大豆油的工艺流程

1.5 实验方案的确定

本实验所用纤维素酶、半纤维素酶及果胶酶均为Sigma公司生产,通过查阅相关文献和预实验最终确定3种酶联合作用的最佳pH5、最佳酶解温度37℃,故本实验研究中,酶解温度和酶解pH值固定为此参数[4]。在纤维素酶、半纤维素酶和果胶酶不同配比条件下水解后,在最优条件下利用碱性蛋白酶再次水解,考察总油提取率。

在模糊评判优化的碱性蛋白酶最优酶解条件下进行酶解,即酶解工艺参数为加酶量1.85%、酶解温度50℃、酶解时间3.6h、料水比1:6、酶解pH9.26。根据前人的研究,实验原料的粒度采用锤片式粉碎机过3mm筛板的处理方式[9-15]。

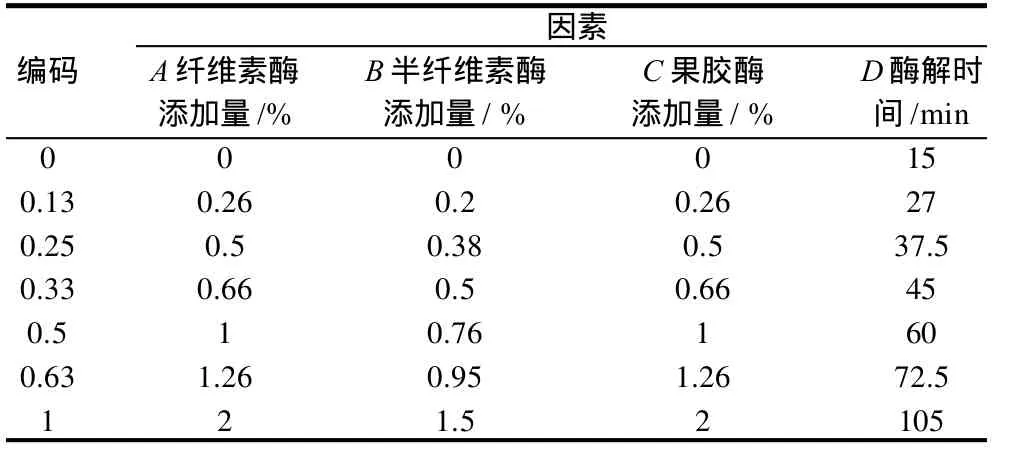

根据预实验结果,在各种酶的最佳加酶量和酶解时间下(纤维素酶、半纤维素酶、果胶酶的最佳加酶量分别为质量分数1%、0.5%、1%,最佳酶解时间均为1h),通过混料设计法进行过程优化。以A(纤维素酶添加量)、B(半纤维素酶添加量)、C(果胶酶添加量)、D(复合酶水解时间)分别代表的因素为自变量,以总油提取率为因变量,其因素水平编码表见表1。

表1 大豆油提取工艺优化试验因素水平编码表Table 1 Coded factors and their coded levels in central composite design

2 结果与分析

2.1 复合酶最佳配比的确定

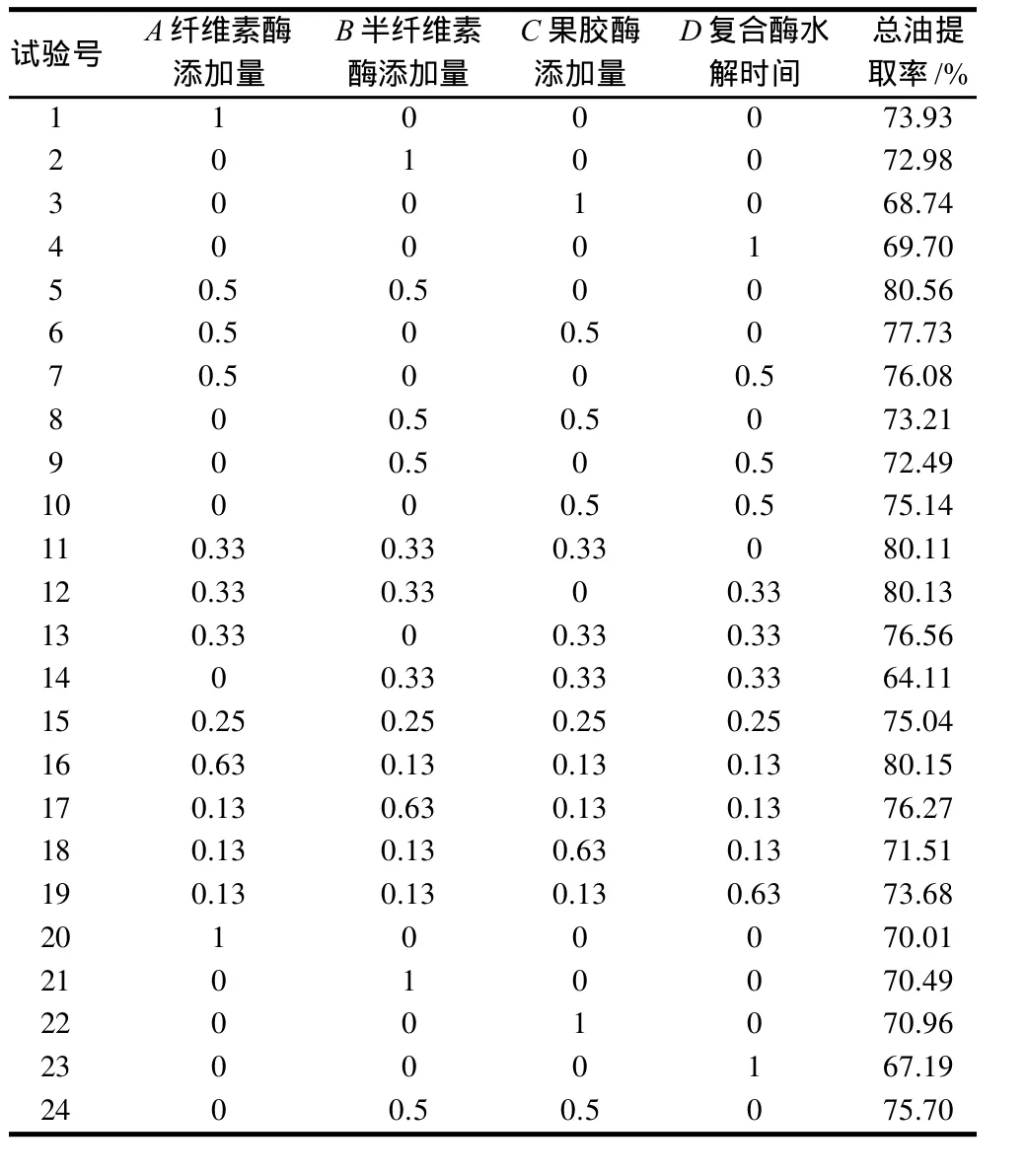

表2 混料设计试验安排及结果Table 2 Arrangement and experimental results of central composite design

应用混料设计法进行过程优化,混料设计试验方案及结果见表2。

通过统计分析软件Design Expert进行数据分析,建立回归模型如下:

R=72.12A+71.89B+69.58C+68.56D+35.27AB+26.65AC+23.83AD+14.43BC+9.9BD+23.19CD+20.58ABC+68.16ABD-38.94ACD-295.05BCD

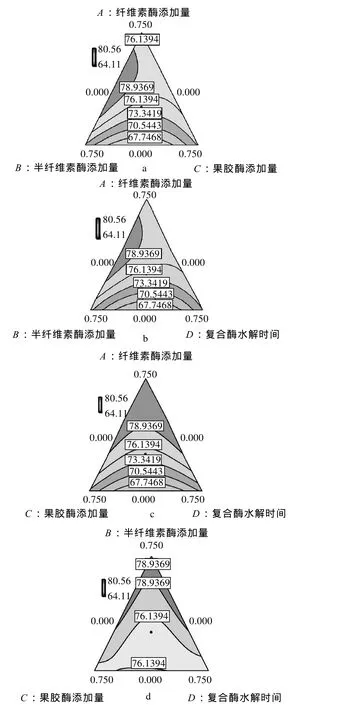

回归与方差分析结果见表3,交互作用的等高线分析图见2,混料设计优化结果见图3。

表3 回归与方差分析结果Table 3 Variance analysis for the established regression equation

由表3可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.001),失拟项不显著,并且该模型R2=93.19%,R2Adj=84.35%,说明该模型与实验拟合良好,自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因子贡献率为AB>AC>BC,即纤维素酶与半纤维素酶混合作用水解>纤维素酶与果胶酶混合作用水解>半纤维素酶与果胶酶混合作用水解。

图1 混料设计因素交互项对总油提取率的等高线分析Fig.1 Contour plots for the effects of pairwise interactions among four factors on oil extraction efficiency

由图1分析结果可看出,A(纤维素酶添加量)、B(半纤维素酶添加量)、C(果胶酶添加量)、D(复合酶水解时间)的交互作用对总油提取率的影响。由图1a和图1b中可以看出当纤维素酶和半纤维素酶添加按照1:1配比添加附近有较大值出现,说明在实验中添加果胶酶对总油提取率影响不大。由图1b、1c和图1d可以看出当酶解时间过长,总油提取率反而下降,分析原因是水解pH值在酸性条件下,水解时间延长导致蛋白质变性不利于后期蛋白酶水解蛋白质,从而影响油脂释放。

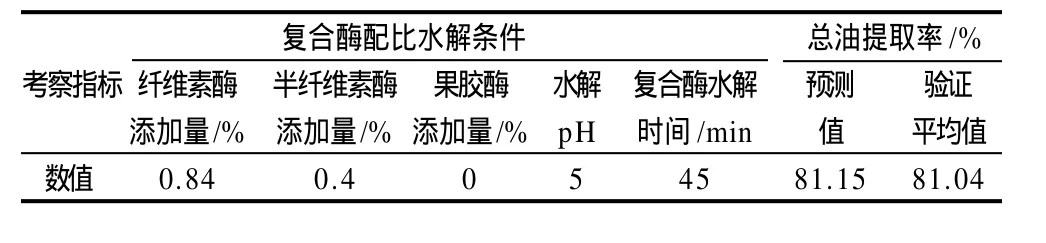

图2 复合酶配比对总油提取率的混料设计优化结果Fig.2 Effect of enzyme loading on the extraction rate of total oil

由图2可知,纤维酶素与果胶酶共同水解作用对总油提取率的提高不明显,半纤维素酶与果胶酶的共同水解作用对总油提取率的提高不明显。通过混料设计结果的优化可知当复合酶酶解时间大于0.33水平即45min时,果胶酶添加量为0.004(添加量较小对油脂提取率影响不显著,可化简为0),纤维素酶添加量水平值0.419,半纤维素酶添加量水平值0.266,此时总油提取率有较大值在81.15%左右。根据因素水平编码表(表1)换算,得到最优复合酶水解工艺为纤维素酶添加量0.84%、半纤维素酶添加量0.4%,两种酶在pH5条件下复合水解45min后,再利用碱性蛋白酶在最优条件下水解3.6h,可使总油提取率达到81.15%左右。

2.2 验证实验

通过对复合酶(纤维素酶、半纤维素酶、果胶酶)不同配比水解工艺参数对各考察指标影响的混料实验研究,得到了总油提取率提取率的优化值。在两个考察指标最优的复合酶水解工艺条件下,进行5次验证实验取平均值,结果见表4。由表4可知,在最优复合酶水解条件下各考察指标的验证值与预测值之间的标准偏差均在合理范围内,说明响应值的验证实验值与回归方程预测值吻合良好。两个考察指标均可在混料设计优化的复合酶配比水解工艺条件下,得到较大的提取率。由此结果可以看出,在纤维素酶添加量为0.84%时,总油提取率达到极大值即81.04%,比以往国内研究采用湿热处理工艺有很大提高。最终确定最优复合酶水解水酶法提取大豆油脂工艺条件为料水比1:6、纤维素酶添加量0.84%、半纤维素酶添加量0.4%、酶解pH5、酶解温度37℃条件下水解0.75h后,再利用Alcalase碱性内切蛋白酶,加酶量1.85%、酶解温度50℃、酶解pH9.26、水解3.6h。

表4 验证实验结果Table 4 Results of validation experiments under optimized hydrolysis conditions

2.3 油脂品质鉴定

水酶法制取工艺和传统工艺相比,得到的油没有溶剂残留且工艺条件温和,并能保持良好的品质。本实验针对复合酶水解水酶法提取工艺(最优参数条件下制取油脂),蛋白酶水解水酶法工艺及传统溶剂萃取工艺得到的大豆油脂品质进行了比较和分析,其结果见表5。

表5 不同工艺大豆油质量比较Table 5 Quality comparison among soybean oils extracted by different methods

通过表5的实验结果与GB 1535—2003《大豆油》中大豆油品质等级指标对比研究可知,复合酶水解水酶法提取的大豆油无需精炼即可达到二级大豆油的标准。

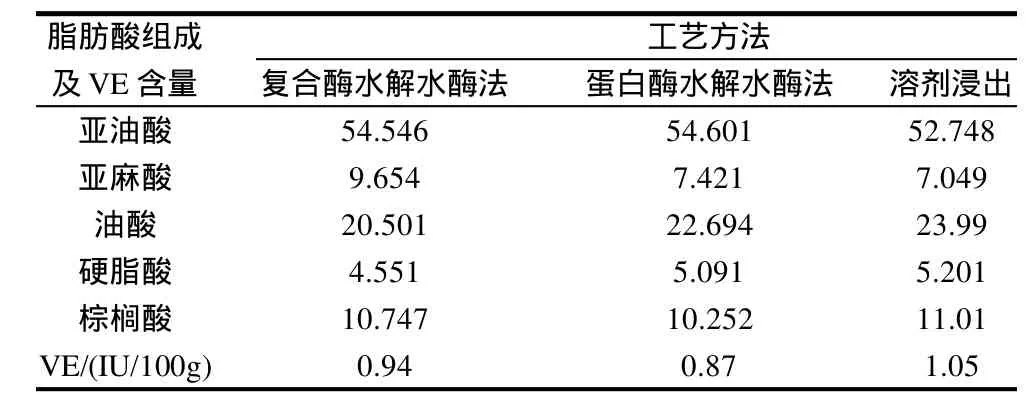

由表6可知,复合酶水解水酶法、蛋白酶水解水酶法及溶剂浸出工艺制取的大豆油脂中脂肪酸组成接近(复合酶水酶法的油酸含量略高),大豆油中VE含量差异不显著(溶剂浸出法的VE含量略高),结果表明不同的制取工艺对所得大豆油中脂肪酸组成及大豆油中VE含量影响不显著。

表6 不同工艺的大豆油脂肪酸组成与VE含量Table 6 Comparisons on fatty acid composition and vitamin E contents in soybean oils extracted by different methods

3 结 论

大豆细胞壁的主要组成成分是纤维素、半纤维素、果胶物质,本实验研究了纤维素酶、半纤维素酶和果胶酶水解后,再利用Alcalase碱性内切蛋白酶水解提取大豆油脂工艺。通过实验发现,不同的复合酶(纤维酶、半纤维酶、果胶酶)配比水解工艺条件对后期Alcalase碱性内切蛋白酶的水酶法提取大豆油脂的提取率影响较大。

本实验利用混料优化设计对最适合水酶法提取大豆油脂复合酶配比和水解条件进行优化。确定最优复合酶水解水酶法提取大豆油脂工艺条件为料水比1:6、纤维素酶添加量0.84%、半纤维素酶添加量0.4%、酶解pH5、酶解温度37℃条件下水解0.75h后,再利用Alcalase碱性内切蛋白酶,加酶量1.85%、酶解温度50℃、酶解pH9.26、水解3.6h。利用以上工艺方法,总油提取率可达到极大值81.04%,比以往国内研究采用湿热处理工艺有很大提高。经过对大豆油脂品质鉴定,可知所提取的大豆油可达到二级大豆油的标准。

[1] 李珺, 魏义勇. 水酶法提取玉米胚芽油的优化工艺研究[J]. 中国油脂, 2005, 30(7): 61-63.

[2] 章绍兵, 王璋. 水酶法提取菜籽乳化油的工艺研究[J]. 农业工程学报, 2006, 22(11): 250-253.

[3] 王瑛瑶, 张霜玉, 贾照宝. 菜籽水酶法提油中蛋白酶酶解参数优化研究[J]. 中国粮油学报, 2009, 24(8): 80-83.

[4] 刘志强, 贺建华, 曾云龙, 等. 酶及处理参数对水酶法提取菜籽油和蛋白质的影响[J]. 中国农业科学, 2004, 37(4): 529-596.

[5] 王素梅. 玉米胚芽酶法提油工艺及其机理研究[D]. 无锡: 江南大学,2003.

[6] MOREAU R A, DICKEY L C, JOHNSTON D B, et al. A process for the aqueous enzymatic extraction of corn oil from dry milled corn germ and enzymatic wet milled corn germ (E-Germ)[J]. JAOCS, 2009, 86(5):469-474.

[7] ROSENTHAL A, PYLE D L, NIRANJAN K. Aqueous and enzymatic processes for edible oil extraction[J]. Enz Microb Technol, 1996, 19(6):402-420.

[8] 张岩春, 于国萍. 关于大豆酶法制油的复合酶筛选与复合的研究[J].粮食加工, 2004(3): 88-91.

[9] 徐红华, 申德超, 李铁晶, 等. 大豆挤压膨化物料浸出动力学模型的建立[J]. 农业机械学报, 2008, 39(10): 113-118.

[10] 苏晓琳. 双螺杆挤压膨化对豆粕营养品质影响规律的研究[D]. 哈尔滨: 东北农业大学, 2009.

[11] 潘小莉. 双螺杆挤压膨化大豆浸油预处理工艺的试验研究[D]. 哈尔滨: 东北农业大学, 2009.

[12] 徐红华, 许岩, 肖志刚. 不同挤压膨化条件对麦麸中可溶性膳食纤维含量的影响[J]. 食品科技, 2004(12): 89-94.

[13] 徐红华. 挤压膨化对大豆油脂、蛋白质、异黄酮影响规律的试验研究[D]. 哈尔滨: 东北农业大学, 2004.

[14] SHARMA A, KHARE S K, GUPTA M N. Enzyme-assisted aqueous extraction of rice bran oil[J]. JAOCS, 2001, 78(9): 949-951.

[15] CAETANO M F, COURI S, FREITAS S P. Enzymatic aqueous extraction of sunflower oil from extruded kernels[J]. La Rivista Italiana Delle Sostanze Grasse, 2002, 79(5): 165-169.

Mixed Design Optimization of Aqueous Enzymatic Extraction of Soybean Oil with Enzyme Complex

LI Yang,JIANG Lian-zhou*,WANG Zhong-jiang,WANG Chen,LI Dan-dan,WANG Wen-rui

(School of Food Science, Northeast Agricultural University, Harbin 150030, China)

Cellulose, hemicellulase and were simultaneously used for the aqueous enzymatic extraction of soybean oil by in the present study, and the extraction process was optimized by mixed design. It was found that the optimal hydrolysis process for soybean oil extraction consisted of suspending of soybean powder in a 6-fold volume of water, adding 0.84% cellulose and 0.56% hemi-cellulase for hydrolysis at 37 ℃ for 0.75 h, and further hydrolysis with Alcalase added at a concentration of 1.85% for 3.6 h at 50 ℃with an initial pH of 9.26, and provided an oil extraction efficiency of 81.04%, which was higher than that of wet-heating treatment extraction.

enzymatic hydrolysis method;compound enzyme;soybean oil;mixed design

TS214.2

A

1002-6630(2011)06-0066-05

2010-09-23

黑龙江省科技攻关项目(GA09B401-6)

李杨(1981—),男,博士研究生,研究方向为粮食、油脂及植物蛋白工程。E-mail:liyanghuangyu@163.com

*通信作者:江连洲(1960—),男,教授,博士,研究方向为粮食、油脂及植物蛋白工程。E-mail:jlzname@163.com