桑蚕丝织物数码喷墨印花上浆工艺研究

杨宏林,项 伟

(浙江工业职业技术学院 纺织工程分院,浙江 绍兴 312000)

桑蚕丝织物数码喷墨印花上浆工艺研究

杨宏林,项 伟

(浙江工业职业技术学院 纺织工程分院,浙江 绍兴 312000)

研究了桑蚕丝织物数码喷墨印花浆料配方及上浆工艺,探讨了浆料中各组分浓度、带液率、烘干温度对数码喷墨印花织物的表观颜色深度的影响,并评价了其色牢度效果。结果表明,桑蚕丝织物活性染料数码喷墨印花最佳浆料配方为海藻酸钠1 %,变性淀粉3 %,碳酸氢钠5 %,尿素8 %,硫酸钠2 %,防染盐S 1 %。在上浆工艺为一浸一轧,带液率100 %,烘干温度100 ℃,时间3 min条件下,桑蚕丝织物印花得色量最高,印花织物的耐洗牢度、摩擦牢度优良,均达到4级。

桑蚕丝织物;数码喷墨印花;上浆工艺

20世纪60-70年代,计算机技术取得巨大发展,在此基础上产生了数码喷墨技术。美国Millikrn数码印花机开发了Chromoje系统,奥地利Zinmer公司开发了Chromoie系统,以它们为标志,数码喷墨印花技术初具雏形。进入20世纪90年代,日本的Canon、Seircn和荷兰的Stork等公司成功地将用于纸张的数码喷墨印刷技术应用到织物上,并进行了卓有成效的研究与开发[1-4]。

数码喷墨印花技术与传统印花工艺相比,其优势十分明显,无需制网,低能耗、无浪费、高精度、颜色无限制、快反应、应用广,能够适应个性化、小批量、快反应的市场需求。近年来,数码喷墨印花技术得到快速发展,并已广泛应用于棉织物和羊毛织物[5-11]。

与传统桑蚕丝织物活性染料印花原糊类似,浆料的配方和上浆工艺也是数码喷墨印花过程中非常重要的研究对象,浆料的组成主要包括糊料、固色剂、尿素等[1]。但为了保持喷墨墨水本身的低黏度和高表面张力,这些浆料无法直接加入到墨水中,所以对桑蚕丝织物数码喷墨印花前必须进行上浆预处理[12]。

1 试 验

1.1 试验材料与设备

材料:桑蚕丝平纹机织坯布,70 g/m2。

试剂:海藻酸钠、变性淀粉、尿素、碳酸氢钠、防染盐S、硫酸钠,均为化学纯;皂片(工业级),活性染料墨水为工业用品(杭州宏华数码科技股份有限公司)。

设备:VEGA5160型数码喷墨印花机(杭州宏华数码科技股份有限公司),600型电脑测色配色仪(Data Color公司),P-AO型小轧车(广东亚力诺),MINITENTER型热定形机(上海皇巨实业有限公司),SW-12型水洗色牢度仪、Y571L型摩擦色牢度仪(莱州市电子仪器有限公司)。

1.2 试验方法

1.2.1 数码喷墨印花工艺流程

织物上浆→烘干→喷印→汽蒸→冷水洗→热水洗→皂洗→热水洗→冷水洗→烘干。

数码喷墨印花:由色卡软件生成宝蓝颜色(C:97,M:95,Y:6,K:0)。打印条件为双向,4通道,宝蓝曲线。

汽蒸:温度102 ℃,时间60 min。

皂洗:浴比1∶40,皂片2 g/L,碳酸钠2 g/L。

1.2.2 浆料配方及上浆工艺

配方:糊料(海藻酸钠+变性淀粉)4 %,碳酸氢钠1 %~5 %,硫酸钠1 %~5 %,尿素4 %~12 %,防染盐S 1 %,水X %。其中,海藻酸钠与变性淀粉复配范围为3∶1、2.5∶1.5、2∶2、1.5∶2.5和1∶3。

上浆采用浸轧方式,一浸一轧,带液率70 %~110 %,烘干温度100~130 ℃,时间3 min。

1.2.3 K/S值测试方法

在DataColor 600电脑测色配色仪上测定,织物折叠4层,取4个不同的点测定后取平均值。

1.2.4 色牢度测试方法

耐洗牢度参考GB/T 3921-2008《纺织品 色牢度试验 耐皂洗色牢度》,耐摩擦牢度参考GB/T 3920-1997《纺织品 色牢度试验 耐摩擦色牢度》。

2 结果与讨论

2.1 海藻酸钠与变性淀粉比例对数码喷墨印花效果的影响

海藻酸钠是活性染料印花最常使用的糊料之一,其成糊能力强、渗透性能好、适用pH范围广,但得色量一般。相对而言,变性淀粉因其价格便宜、给色量较高正受到越来越多的关注,但其成糊能力较差[7]。鉴于这种情况,研究考虑以变性淀粉部分取代海藻酸钠以期取得较好的得色量。在实际生产中发现,当海藻酸钠与变性淀粉比例小于1∶3时,浆料成糊能力较差,几乎不能满足生产需要。因此,确定1.2.2所示5个复配比例,对印花效果的影响,见表1。

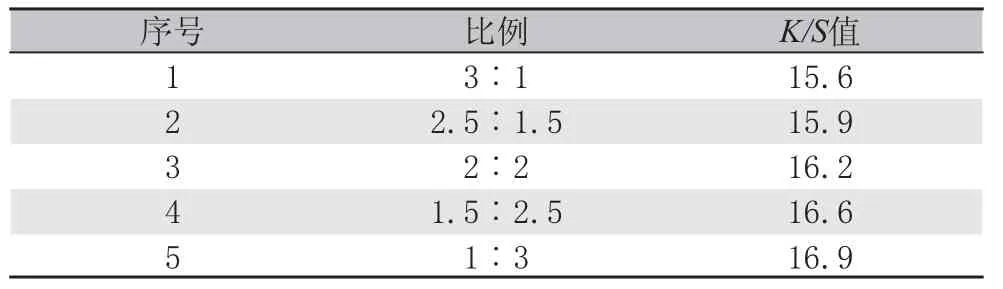

表1 海藻酸钠与变性淀粉比例对印花效果的影响Tab.1 Effect of the ratio of sodium alginate and modif i ed starch on the printing

由表1可以看出,海藻酸钠与变性淀粉复配比例对印花织物K/S值的影响比较明显,当海藻酸钠与变性淀粉复配比例为1∶3时,织物K/S值最高。同时考虑浆料的成糊效果,确定糊料的复配比例为1∶3。

2.2 碳酸氢钠用量对数码喷墨印花效果的影响

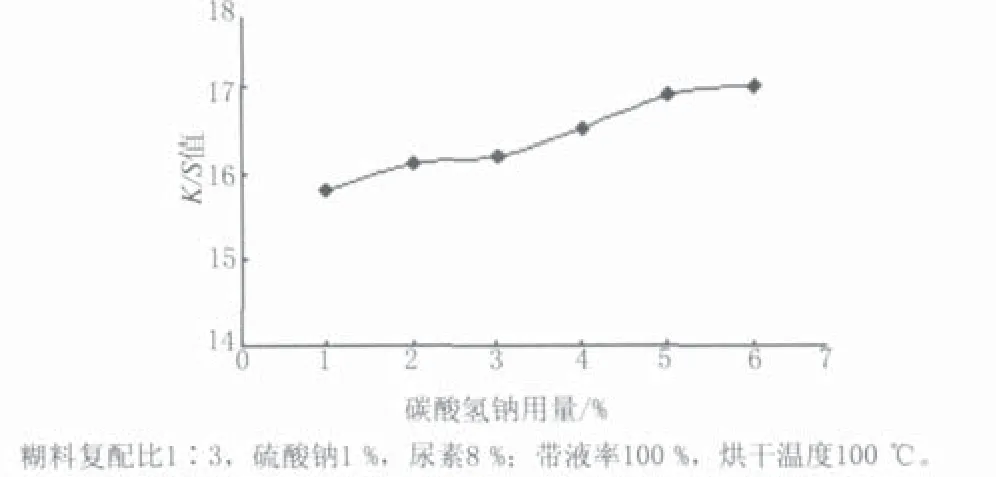

由于桑蚕丝织物耐酸不耐碱,所以在桑蚕丝织物数码喷墨印花上浆配方中往往会采用相对温和的碱剂[2]。本研究选取碳酸氢钠作固色剂,讨论不同用量碳酸氢钠对数码喷墨印花织物颜色深度的影响,结果见图1。

图1 固色剂用量对桑蚕丝织物K/S值的影响Fig. 1 Effect of fi xation agents on the K/S values of silk fabrics

由图1可以看出,碳酸氢钠用量在1 %~5 %时,随着碳酸氢钠用量的提高,桑蚕丝织物K/S值有所增加,这主要是因为活性染料在碱性条件下与桑蚕丝纤维上的羟基发生反应生成共价键[5]。但是进一步提高碳酸氢钠用量到6 %时,织物K/S值增加不明显。此外,考虑到碳酸氢钠用量的增加易使桑蚕丝织物高温蒸化后泛黄[12],因此确定浆料中碳酸氢钠的用量为5 %。

2.3 尿素用量对数码喷墨印花效果的影响

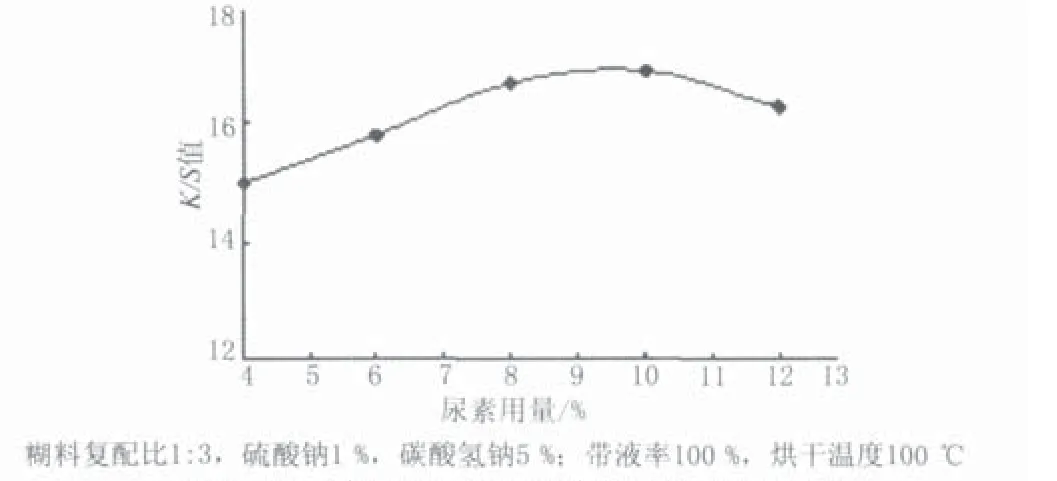

讨论不同尿素用量对桑蚕丝印花织物K/S值的影响,结果如图2所示。

图2 尿素用量对桑蚕丝织物K/S值的影响Fig.2 Effect of the concentration of urea on the K/S values of silk fabrics

由图2可以看出,尿素对桑蚕丝织物的数码喷墨印花效果影响显著,随着尿素用量的提高,织物K/S值增加。尿素在浆料中作为润湿剂、渗透剂、吸湿剂、助溶剂等,有利于染化料向纤维内部渗透及反应[6,8],但是尿素用量过高会引起环境富氧,使用中要严格控制尿素的用量,因此确定浆料中尿素的用量为8 %。

2.4 硫酸钠用量对数码喷墨印花效果的影响

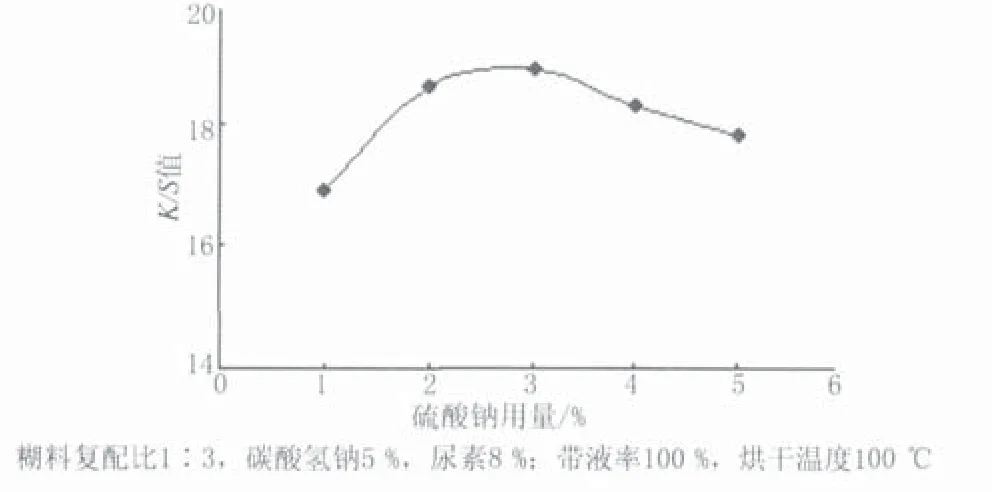

硫酸钠用量对桑蚕丝织物K/S值的影响如图3所示。由图3可以看出,随着硫酸钠用量的提高,桑蚕丝印花织物得色量增加,但是硫酸钠用量超过3 %后,织物得色量反而下降,具体原因有待进一步分析。在此,确定浆料中硫酸钠用量为2 %为宜。

图3 硫酸钠用量对桑蚕丝织物K/S值的影响Fig.3 Effect of the concentration of sodium sulfate on the K/S values of silk fabrics

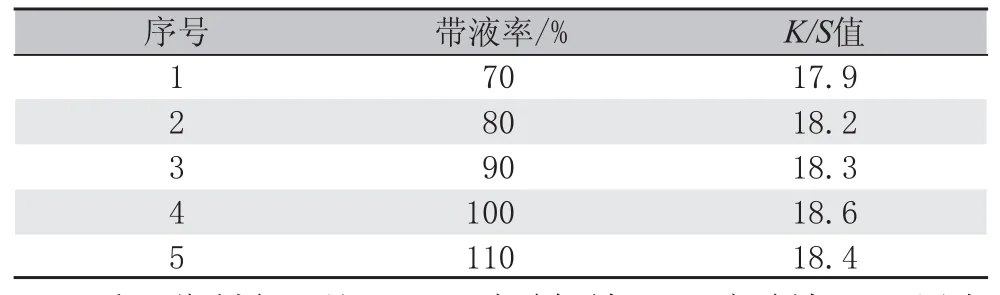

2.5 带液率对数码喷墨印花效果的影响

带液率对桑蚕丝织物K/S值的影响见表2。

表2 带液率对桑蚕丝织物K/S值的影响Tab.2 Effect of the pick-up ratio on the K/S values of silk fabrics

由表2可以看出,随着上浆带液率的增加,桑蚕丝织物的K/S值缓慢提高,由此可知,带液率的高低对织物K/S值的影响并不明显,确定带液率为100 %为宜。

2.6 烘干温度对数码喷墨印花效果的影响

烘干温度对桑蚕丝织物K/S值的影响见表3。由表3可以看出,随着烘干温度的提高,桑蚕丝印花织物K/S变化不明显。但是,当烘干温度高于130 ℃,织物得色量反而略有下降,这可能是由于桑蚕丝在高温条件下易泛黄所致,因此考虑确定烘干温度100 ℃为宜。

表3 烘干温度对桑蚕丝织物K/S值的影响Tab.3 Effect of the temperature of drying on the K/S values of silk fabrics

综上所述,桑蚕丝织物数码喷墨印花最佳浆料配方:海藻酸钠1 %,变性淀粉3 %,碳酸氢钠5 %,尿素8 %,硫酸钠2 %,防染盐S1 %,上浆采用一浸一轧,带液率100 %,烘干温度100 ℃,时间3 min。

2.7 印花品的色牢度分析

采用上述最佳浆料配方和工艺对桑蚕丝织物数码喷墨印花进行预处理,然后按照1.2.1数码喷墨工艺流程进行加工成品,测试其各项色牢度,得褪色牢度4级,沾丝和沾棉牢度均为4~5级;干摩擦牢度和湿摩擦牢度均为4级。可见数码喷墨印花后桑蚕丝织物的耐洗及摩擦牢度优良,均达到4级,符合国家对纺织品及服装标准的要求。

3 结 论

桑蚕丝织物活性染料数码喷墨印花浆料配方为海藻酸钠1 %,变性淀粉3 %,碳酸氢钠5 %,尿素8%,硫酸钠2 %,防染盐S 1 %,上浆工艺采用一浸一轧,带液率100 %,烘干温度100 ℃,时间3 min时,数码喷墨印花桑蚕丝织物得色量较高;耐洗及耐摩擦牢度优良,牢度均达到4级以上。

[1]王国军,陈瑾,宋志臻.活性墨水数码喷印技术在真丝面料上的生产应用[J].纺织导报,2004(3):40-43.

[2]关芳兰,夏婧菁.羊毛织物数码印花工艺研究[J].毛纺科技,2009(3):31-34.

[3]房宽峻.中国数码喷墨印花设备的现状与发展趋势[J].纺织导报,2011(1):65-67.

[4]何增良.数码印花发展前景展望[J].丝网印刷,2009(10):28-30.

[5]余一鹗,林若莉.棉针织物数码印花技术[J].印染,2006(9):25-27.

[6]尚文录.新型印花糊料的研制和应用[J].染整科技,2003(6):4-9.

[7]张向茹,闰亦农.羊绒织物数码印花工艺的优化分析[J].现代纺织技术,2010(5):50-52.

[8]杨栋樑.织物数码喷墨印花技术的动向[J].印染,2003(5):25-30.

[9]李宏艳.数码喷墨印花技术综述[J].黑龙江纺织,2005(4):7-8.

[10]胡海霞,孟家光.数码喷墨印花技术综述[J].染整技术,2005(10):9-11.

[11]李晓春,王莉.数码喷墨印花技术综述[J].河南纺织高等专科学校学报,2004(1):3-5.

[12]刘永庆.纺织品数码喷墨印花工艺分析[J].丝网印刷,2009(8):31-35.

Study on the sizing processes of mulberry silk fabrics with digital ink-jet printing

YANG Hong-lin, XIANG Wei

(Institute of Textile Engineering, Zhejiang Industry Polytechnic College, Shaoxing 312000, China)

In this paper, the sizing processes of mulberry silk fabrics with digital ink-jet printing were investigated. The factors influencing the final color yield and fastness of digital ink-jet printed silk fabric were discussed. The factors included the content of the pretreatment paste, pick-up ratio and temperature of dry. The results showed that the optimal sizing processes were as follows: sodium alginate 1%, modified starch 3%,sodium bicarbonate 5%, urea 8%, sodium sulfate 2%, reservehao S 1%, one dip one nip, pick-up ratio 100%,temperature of dry 100℃, 3min. The level of washing fastness and rubbing fastness are all above four.

Mulberry silk fabric; Digital ink-jet printing; Sizing process

TS194.4

A

1001-7003(2011)12-0006-03

2011-10-18

杨宏林(1982- ),男,讲师,主要从事绿色印染工艺研究。