创新为先 完善其后——CIMT2011加工中心评述

徐正平

(上海机床工具集团有限公司)

CIMT2011(第十二届中国国际机床展览会)于4月11日至16日在北京新国际展览中心举行。来自28个国家与地区的1 400家厂商参加了这次盛会。这次展出的铣削类机床共有320台,其中立加107台,卧加50台,龙门29台,复合及五轴联动91台,其他铣镗机床43台。

众所周知,当今有句时尚话叫作创新,然而数控机床自诞生以来的一个甲子,诸如并联机床、倒置立车等革命性创举毕竟是少数,有的还存在争议。而不断完善和改进,把机床品质做精做好、这才是人间正道。因此本届加工中心展品评述所关注的重点,我觉得应是这些。

1 柔性制造又起波澜

风靡于上世纪80年代的柔性制造系统FMS,是一种高效的自动化生产系统,广泛运用于大批量生产的机电、军工等行业。这次大连机床、MAZAK、MAG等柔性制造系统的精采亮相,无疑为展会增色不少。

我国对FMS的定义是,由1台或少数几台配有一定容量的工件自动更换装置的加工中心组成的生产设备。对FMS的剖析,应该偏重于总控系统、运输小车、交换托盘库以及清洗机等,机床(主要是卧加)只是加工零件的组成单元。因为由机器人学演绎和发展而来的FMS,主要功能不仅要考验加工单元的自适应能力,更要照顾到工作站周围移动物体能力及响应遥感数据的能力等等。

我国自上世纪80年代中后期起,汽车、机械、纺织、军工等行业引进了不少FMS,重点是向西德的Fritz-werner、日本MAZAK等制造商进行采购,同时国内机床企业和科研院所也联手试制过一些,而北京第一机床厂当年引进的德国柔性线迄今还在使用。

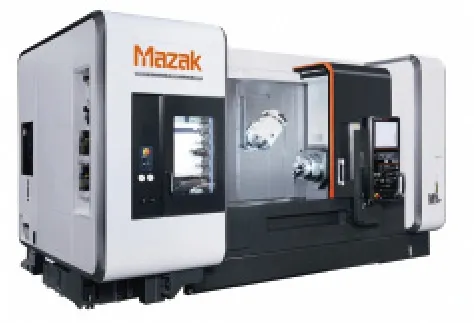

目前,随着计算机数控技术的不断完善和发展,FMS同样与时俱进、日趋完善,但随着劳动力成本的不断提高,FMS势必越来越受青睐。譬如对MAZAK来讲,自1983年研制成功以来,而今它只是该公司多种数控技术的一个选项,并已向中国提供了50多套。

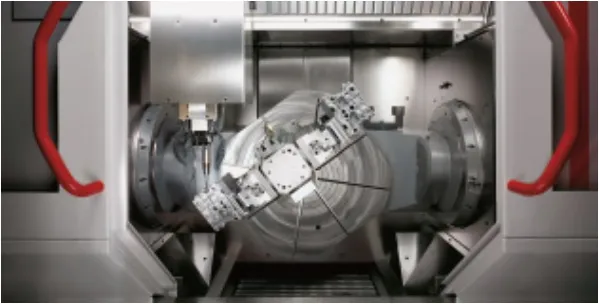

图1

位于E2馆MAZAK展台的HCN6800-II PALLETECH SYSTEM(图1),是由1台带630 mm×630 mm交换工作台的精密卧式加工中心、1条自动物流传输线、1层托盘系统(也可配置成3层托盘系统)以及6个工作托盘(设上下料工位、总控系统及其它辅助设施)所组成,其特点是能实现24 h高效无人化操作。

该系统既可用于多品种小批量、也适用于大批量的零件加工。网络接口可与用户的计算机网络联网,实现加工程序、加工信息相互传递,从而使整个系统能够数据共享,使数据处理传输高速化。

系统配置必要的控制软件基本功能,能进行托盘的智能化调度运行,只要机床工件加工完成,总控计算机就会给出下一项新任务,以减少装夹零件的待机时间;系统还具有智能刀具寿命管理系统、智能生产管理与调度系统以及智能监控系统等现代化生产控制系统。

FMS内的各加工单元、自动物流传输线、托盘库、自动排屑系统等均由总控台控制。同时,这些单元之间又可独立运行,以保证系统停机不停线。

柔性制造系统内零件交换及转运是依靠托盘作为载体,每个托盘设置特定的编码,零件的装夹按托盘编码和零件种类进行,加工零件程序的调用同样按托盘编码和零件种类进行。托盘搬运小车动作根据总控发出的指令,可自动识别搬运托盘的选择正确与否,从而保证整套系统的正常运行。

零件加工程序可通过CAM系统实现加工程序的下载和管理等,同时也可实现后台编辑,根据需要送入柔性制造系统。整个柔性线具有美观、牢固的外围防护罩,并具备齐全的安全门联锁、安全区域检测功能等。主机加工实现完全封闭状态,以保证操作人员的安全;设备在节能和环保方面也精心考虑,如在待机时间关闭机床照明电源和自动停止排屑器的运转;机床导轨润滑采用脂润滑,以减少切削液所造成的污染等,从而保障操作人员的健康安全。

德国DMG公司,也是FMS的著名供应商,他们的FMS是和芬兰Fastems公司联合研制的,后者提供除机床外的所有组件。

最近,DMG售给我国某工程机械企业4套FMS,其中FPM700-System由5台卧加DMC65H构成.另外2套是FPM1100-System由6台DMC80H组成,其柔性托盘库,是由标准的储存器、堆垛式起重机及托盘上料站组件等组成,此系统能快速安装及快速启用,并可扩展以方便用户将来增加机床及上料站。

值得指出的是,该总控系统的联线控制,一改传统所采用的电缆联接,而是用红外线接收。这种方式的好处是,以后万一机床要增、减调整,就不需改接电缆线了,红外线在几十米距离内的延伸是没有问题的。再则,红外线的抗污能力亦强,稍遇油污,也不影响其信号接收。红外线信号驱动交流变频电机,由齿轮齿条传动,快速进给为7 m/s。值对值编码器控制定位,精度为±2 mm。小车行程纵向X轴长30 m,垂向Y轴为4 m,放取托盘Z轴有1.5 m,并有360°回转的B轴。小车内有空调,独立电柜。

托盘库配置有3种:FPC只能选2台卧加,而且托盘尺寸要一致;FPM则可扩大到10台机床,但托盘尺寸也需要一致;而MLS就可以量体裁衣,机床与托盘的规格可以不一样,系统中还可以增加清洗机与去毛刺倒角装置等。

在E4馆的美国MAG公司展台,他们展出的FMS正在作现场演示(图2)。MAG参展的FMS,是由中国长春工厂制造及调试安装而成的,其主要特点是,零件搬运一改堆垛式小车,而是采用工业机器人,这也是当今发展趋向之一。

图2

该加工单元由卧式加工中心XS 211 C与立式加工中心CFV 800 E组合而成,采用机器人自动传输工件并自动上下料,实现了设备的无人值守,并大幅提高系统的可靠性及稳定性,对于异型及重型工件,优点更为突出。机器人作为逻辑主控单元,通过与不同设备的信号交换,确定各个机床的状态,从而判定机器人的动作顺序。该生产线主要用于铝、钢或灰铸铁加工,典型工件有缸体、缸盖、阀体、变速箱、离合器箱体等。该生产线目前已进入国内市场,用于生产缸体,产能可达150 000 件/年。

大连机床展出的DKX057缸体柔性线和DKX058缸盖柔性线是分别由3台卧加所组成,而DXQZ曲轴柔性线则是由6台车铣复合中心组成的。其零件传送是采用滚道和桁架机械手并用方式完成的。

图3

意大利英赛-贝拉尔蒂INNSE公司擅长重型机床的FMS制造,图3所示是他们为德国某用户提供的一套柔性制造系统,该FMS由2台工作台移动、龙门固定的加工中心组成,并带有5个全自动交换托盘。机床的X、Y、W、Z轴行程为13 000 mm×6 000 mm×2 500 mm×2 000 mm,主轴功率为100 kW,扭矩为9 000 N·m,主轴转速为2 500 r/min,每个托盘尺寸为3 500 mm×10 000 mm,承载100 t。每台机床配450工位的桁架式刀库,可以通过机器人进行自动换刀和换附件头。

2 极端制造中国雄起

经过近10多年的不懈努力,我国在大型龙门五面体加工中心方面的发展可谓突飞猛进,这次整个展会的29台龙门加工中心,近2/3是国产的。国宝级的北一制造的XKA28105×300重型桥式移动铣车复合中心,以模型方式参展,其龙门跨度为10.5 m,属世界之最。工作台承重300 t,主传动功率105 kW,最大扭矩9 500 N·m,既配有A/C轴机械式传动摆角铣头,还配有直径9.5 m的车铣双速数控转台,因此可进行五坐标铣车复合联动加工。该机床属国家十二类重大专项成果之一,并已交付哈尔滨汽轮机厂使用。

此外,齐二的TH6920A落地铣镗加工中心和大连机床的XK2140数控龙门镗铣床,都称得上是巨无霸。当然,这些机床不仅仅是规格上的扩大,更有技术上的创新。譬如图4所示的XK2140,其主轴箱在横梁上驱动,是由2个平放的伺服电动机完成的,还能起到消除反向间隙作用。那个紫红色的主轴电动机,按这种方式折挂的话,能节约空间,如果是顶置,Z向则显得太高。

图4

再看国外大型龙门机床,他们也在不断改进。这次日本大隈(OCUMA)展出的MCR-BⅢ龙门五面加工中心,配的是角度铣头,也可选用B、C两联动铣头。机床的W轴运动,一改传统的分段进给方式,实现了连续进给;主轴滑枕的截面加粗,由原来的350 mm×350 mm改为450 mm×450 mm,以满足大功率重载切削;为了使受力均衡,滑枕也使用双丝杆驱动;机床还配置了温度传感器,主轴端、床身、滑枕等处的误差均可自动补偿。

历来展出大型数控落地镗的意大利PAMA公司,这次居然来了1台大型、带立/卧两用铣头的新型加工中心Speedcenter1600,是整个展会中最大的一台卧加,这说明加工中心的市场需求是何等兴旺(图5)。

图5

该机床属反T型结构,其最大的设计特点是,将X轴(工作台)和Z轴(立柱)置于同一平面内,也就是将这两轴的直线导轨和丝杠均安放在底座之中,以方便安装调试同时也节省地基的土建成本。交换托盘面积1 600 mm×2 000 mm,承重12 t。

主轴箱Y轴垂向运动采用双滚珠丝杠,以达到高动态性能目的,主轴转速15 000 r/min,功率高达54 kW,因此对于铸铁、钢和钛合金材料具有高切屑率的精加工效果。回转工作台(B轴)采用全静压系统,以保证较高的回转精度。X、Y、Z三向行程为3 800 mm×2 500 mm×2 700 mm,工件最大回转直径为Φ3 800 mm。数控系统可选用:Siemens 840D sl、Fanuc 31i-A5或 Heidenhain iTNC 530。

大多数观众或许不会注意在DMG展台里还藏着1台DMU600P的模型,这台DMG公司有史以来最大的机床,是DMG总裁卡比查博士准备在今秋汉诺威EMO展上用来一鸣惊人的。

这台铣头可两联动的龙门加工中心,X、Y、Z、W的行程为6 000 mm×4 200 mm×1 500 mm×2 000 mm,经一次装夹后可实现五轴、五面体加工。

提起五面体加工中心,大家都非常关注自动换铣头技术。大隈的MCR系列和意大利INNSE的ATLAS系列,或者是DMU600P,都是将要换的铣头放在机床的左侧支架上,由滑枕上下运动将铣头放下、拾起。这次日本三菱重工展出的MVR30动梁龙门加工中心,是将刀库与备换铣头分别置于动梁的左、右两侧(图6),其优点是可大大节约换头(刀)的时间。

图6

德国DST公司的MECOF五面体加工中心(图7)其换头方式又与众不同。上次米兰EMO展上,他们展出的五面体是配有两轴铣头加回转工作台的,Y向运动靠动柱与滑枕伸出完成。在机床左侧,设一立式多层铣头库,机床通过X、Z两轴运动,将滑枕伸至柜子的空格内,松开锁紧装置将铣头放入其内;随后滑枕退出,到另一层找下一工步所需铣头将其装上。这种设计较一般龙门五面体换头相比,可省掉换头小车,动作也较简单。

图7

3 五轴联动百花齐放

图8

通常五联动加工中心,往往会在展会上实物切削叶片、叶轮等工件,这次DMG展示的五轴联动DMU60monoBLOCK,是在加工一块Φ150 mm×60 mm的铝合金材料,花10个多小时精雕细刻成一只蜘蛛;而DMU50正在加工一朵金属花卉(图8),这不仅是制作工艺品,更是展示机床的功能和他们开发的3D软件的性能,其编程与操作均十分便捷。

德国哈默(HERMLE)公司是五轴联动加工中心的著名供应商,尤其擅长制造可倾A、C两轴联动转台的加工中心(图9)。机床为龙门框架结构,床身选材采用人造花岗岩,机床床身、机床侧壁、机床立柱及机床基座为铸造而成的一个整体,上述各部分无机械连接。

图9

这些企业认为,目前工作台采用摇篮式结构加工中心已经成为全球中小型五轴机床的主流设计,随着技术研发的日趋完善和成熟,摇篮式机床的加工范围和加工能力都有了很大提高,哈默的摇篮式机床C60U可以加工重达2.5 t、直径达Φ1.4 m的工件,极有效地利用了行程空间。此外,机床的几何精度也是一个极其重要的核心问题,在一般情况下,客户较重视机床的定位精度和重复定位精度,然而往往会忽略加工的几何精度。鉴于此,哈默认为结构设计是保证精度的核心所在,为此他们在研发C系列机床的结构上从理论到实践下足了功夫,故机床的几何精度比较高。正因为机床的结构稳定,故定位精度与重复精度均能保持在μ级,机床定位精度实测值可以维持在3 μm以下(根据VDI/DGQ 3441 标准检测),所以用户评价也较高。

这次哈默在展会上共展出了C40U和C50U MT两台机床,值得一提的是,C50U MT为铣车复合加工中心,同时实现五轴铣和五轴车的功能,也可以进行齿轮加工,包括铣直齿、斜齿、锥齿、弧齿以及铣链轮等。C40U机床XYZ三向行程为850 mm×700 mm×500 mm,主轴转速10 000 r/min,主传动功率16.8/32 kW,扭矩107/200 N·m,工作台承重1 000 kg。

图10

日本牧野(MAKINO)的摇篮式结构,一反立加传统的沿X轴纵向摇摆,实现A、C两轴联动回转;而是将摇篮转90°布置在绕横向Y轴摇摆,实现B、C轴联动(图10)。这种布局的好处是,主轴在横梁上移动的空间距离比较大,同时该机床由于采用超高扭矩的DD马达直驱,体积比较大,现在电机前后设置,机床的体积就能缩小;再则,可倾式转台的轴线与滚珠丝杠的轴线在一个重直截面之中,按重心驱动原理,这种设计也比较合理,即使承载重型工件,转台也不致倾覆。该机床主参数为:主轴功率22/18.5 kW,主轴转速14 000 r/min,回转工作台面积Φ500 mm。

为了高效、精密五联动加工叶片、叶轮,工程师们绞尽脑汁在机床结构上不断创新。瑞士Liechti公司首先发明了机床立柱倾斜方式,倾角为15°(图11),他们之所以这样设计,目的为了提高切削速度,因为加工叶片、叶轮时,X轴行程不会很长,但Z和Y轴运动频繁,立柱倾斜能使铣刀更快切至叶根深处,同时也能让切削液更好地冲走切屑。这次在E5馆展出的Turbomill 800g,是首次来华亮相,吸引了不少用户的关注。

图11

4 复合加工琳琅满目

4.1 车铣复合

图12

远在偏僻的E5馆东北角落,有一台卧虎藏龙的精品,那就是奥地利林茨机床厂WFL展出的M120 Millturn(图12)。WFL是车铣复合加工的首创者,然而到中国参展为时较晚,来的也是30、50等小规格。大名鼎鼎的100 Millturn,我是在2000年芝加哥IMTS上才饱眼福的,这次来华展出120,说明了中国的市场需求对WFL是何等重要。

M120 Millturn的主参数为,过上滑板回转直径Φ1 140 mm,床身上回转直径Φ1 220 mm,中心距长度2 000~8 000 mm,功率100 kW。现场实物加工调质钢件,车刀切深为12 mm。在此,我毋庸对Millture结构多加赘述,只想指出它的最大改进是建立了重型镗杆刀库,刀具最长可达2 500 mm,重量为180 kg。此外,新开发了燕尾糟刀具的进给功能,即数控U轴径向进给功能,可以在轴类零件的径向上加工变径孔,也就是变截面内腔加工,这对于航空工业及油气阀门等零件加工而言,是极佳的工艺装备。

图13

日本山崎MAZAK是Done in one的创导者,他们致力于在一台机床上能完成所有工序,这次他们展出的INTEGREX i-300是第五代更高复合型的五轴联动的车铣复合中心(图13)。

该机床布局为XYZ三轴正交结构,这样可提高工件的加工范围,厚重的床身立柱设计,增强了机床的刚性和加工的稳定性。MAZAK独特的凸轮轴驱动B轴设计,能满足机床的高精度加工。这种驱动方式具有高刚性、无间隙,同时减小摩擦等特点。车削主轴、铣削主轴、X轴芯采用温控技术提高热稳定性。此外,主轴监控功能(IPS)可以对主轴的温度、震动、位移等信息进行监控。智能化的语音导航功能,可准确地提醒工人安全操作,还可实现3D模拟加工,并进行加工程序的确认和机床干涉的检查;主轴还带有震动控制功能,优化伺服加速度,这除了提高产品的精度外,还减少刀具的磨损。

机床的主要参数为:车削第一主轴功率:30 kW/724 N·m,转速4 000 r/min,车削第二主轴功率:26 kW/500 N·m,转速4 000 r/min,铣主轴功率:22 kW/120 N·m,最大工件回转直径Φ658 mm,主轴通孔直径Φ91 mm,主轴中心间距是1 500 mm,加工工件长度为1 519 mm。刀库容量36把。

可喜的是,在这次CIMT展会中,我国武重也展出了1台大型车铣复合加工中心WHGS 7000,它除了可五轴联动外,还可自动更换附件头以及工件自动检测与补偿。其车削功率为100 kW,铣削功率为22/18.5 kW,最大加工直径Φ1 200 mm,最大加工长度7 650 mm,工件负重10 000 kg,是船舶、航天航空、能源领域理想的工艺装备。

4.2 铣磨复合

德国罗德斯Roders公司是著名的高速精密加工机床供应商,他们在复合加工研发方面也卓有成效,譬如开发转速为42 000 r/min的髙速铣和激光堆焊相结合,可用来修复模具等等。而这次他们展出的是RXP系列坐标镗/铣/磨复合加工中心,又为用户提供一种新的工艺装备。

图14

参展的RXP600DSH五联动铣磨复合中心(图14)采用龙门式结构,主轴箱在横梁上作左右运动,主轴最高转速可达60 000 r/min,以满足各种材料的加工要求,包括金属和非金属以及钛合金和高温合金等。机床进给采用直线电机驱动技术和静压导轨技术,由扭矩电机直驱, 海德汉光栅尺全闭馈控制能实现0.05 μm的位移和插补,这种超高精度完全可以满足当今及未来对于精密加工的要求。

在工作台上可加置砂轮对刀仪及砂轮修正器,以实现精密坐标磨削之功能。所以工件经一次装夹后,即能自动进行高速铣削(以及淬硬铣削)、精密坐标镗削、精密坐标磨削等多工序复合加工,从而减少工序间的流转时间,极大地提高加工精度、效率和设备利用率。

在刀库内,还内置1把能达到0.001 mm测量精度的3D探头,配合RODERS开发的专用测量软件,可以满足精密零件3D在线测量要求,实现及时补偿。所以从整体而言,机床功能是铣磨复合再加三座标测量的综合集成体。

机床采用全恒温中央控制系统,针对直线电动机、导轨、主轴、床身、冷却液以及电控柜等实现恒温控制,以满足连续精密加工要求。

5 高速加工偶见精品

瑞士GF阿奇夏米尔集团是长期研发高速切削的机床供应商,他们这次展出的MIKRON HSM 500 LP 高速铣削加工中心,是采用直线电动机的立加,比较完整地融合了当今高速加工的多项技术。

图15

从机床的参数来看,主轴转速为42 000 r/min,快移速度(X/Y/Z)达60 m/min。从机床的结构与配置来看:机床采用龙门结构,主轴箱在横梁上作X向运动,由于机床主要部件之间的筋板互相牵制,中间呈“O”状,我们将其称之为O型结构(图15),机床床身采用人造花岗岩,因此在高速切削时均能起到减振作用并防止热变形。

高速电主轴是由GF集团的Step-Tec生产,这家公司研发电主轴技术巳有20多年了。该电主轴采用高精密混合陶瓷轴承,通过油雾系统润滑能起到防污染作用,整个主轴单元由带制冷装置的密封冷却系统冷却。刀柄锥度为HSK-E40,刀具由液压系统夹紧与松放,换刀时锥柄由高压空气清洁。

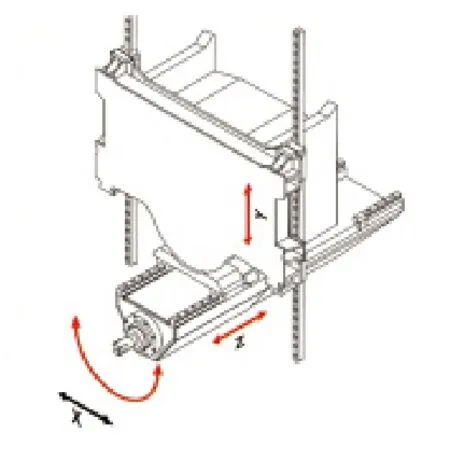

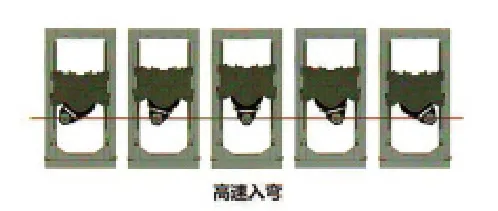

在E5馆里,还有一个不显眼的德国Alfing展台,他们推出的没有X轴的加工中心使观众看得有点目瞪口呆。Alfing公司的AS系列,是没有X轴导轨的一种创新发明,是通过极座标和笛卡尔座标的转换来实现X轴运动的。图16是AS 600机型的示意图,主轴箱是由大功率扭矩电机驱动,绕Z轴作C轴回转,同时又迅速作Y轴上下升降,这两种运动方式的合成就完成了X轴向的运动。我们再从图17的慢动作分解图上能清楚地看到,机床主轴在渐渐转位,而配合其运动的是铣头上下运动。该机床床身采用特殊的Hydropol非收缩混凝土与钢合成的复合材料,故抗振及抗热变形性能良好。由于是2种运动方式的叠加,故机床的快进速度达到120 m/min,加速度为2g,而且机床的结构紧凑、体积缩减,特别适合轻金属零件的大批量髙速加工。

图16

图17

在瑞士馆的宝美Bumotec展台,陈列着意大利TDM公司的高速铣削单元(图18),宝美的高速加工中心就采用这套装置。该主轴转速为24 000 r/min,功率25 kW,扭矩393 N·m,主轴锥孔HSK-A63,即1:10短锥,铣头回转摆角范围:+/-115°,油气冷却,编码器脉冲为52 000个脉冲。由于这套装置巳组合而成,直接放在机床上即可使用,对用户来讲可省去主轴箱设计与制造等环节,故比较受青睐。

不尽长江东流水,后浪滚滚推前浪。在机床制造的历史长河中,发展也总是硬道理。然而我们所期待的,是中国的创新元素要不断增多,中国的机床精品应层出不穷…因为中华复兴和强国强军,是离不开我们机床工业的。

图18