光学薄膜元器件外观特性机器视觉检测系统

王小辉 范卫星 曹一鸣 董兴华 卫红

(1.广州市光机电技术研究院 2.奥普镀膜技术(广州)有限公司)

1 概述

21世纪,随着3G通信时代的到来,光通信领域将引起一场新的技术革命。光通信中涉及到关键的光学元件-滤光片,它的品质是影响光通信领域发展的重要要素之一。然而,滤光片的制造过程都比较复杂,如何对滤光片进行快速准确的外观检测及筛选出合格的滤光片,是保证产品的质量和产量的前提,对降低产品成本具有非常重要的意义。现在检测滤光片的手段主要是采取人工逐片检测的方法,这种方法检测速度慢、精度低,企业往往需要大量的检测人员,这些因素的制约使检测成为大规模化生产的“瓶颈”。于是人们纷纷寻求高效、高准确度、自动的外观检测系统,对滤光片的品质进行检测[1]。因此,如何快速、有效地对滤光片进行检测以保证滤光片元件的品质与产量是极其重要的课题[2]。

本系统利用工业级摄像头CCD及开发包的机器视觉功能与计算软件编程控制技术相结合,通过与输入控制系统中的标准膜片模板外观品质进行对比,实现高速高效、准确识别检测光学薄膜器件中滤光片的外观缺陷。可在生产线上根据外观品质标准模板中设定的类别进行自动分类装盒。

本系统可以广泛应用于光学产品、薄膜元件产品的外观特性检测中,在进行自动视觉识别和缺陷分类的同时,提高产品品质和生产效率,打破中国现代制造业过度依赖人员进行生产和外观检验的劳动密集型方式,可以提高中国制造的技术含量,改造中国传统劳动密集型生产模式。

本光学外观特性检测系统不仅可以检测通信滤光片产品,也可拓展到当今先进光学系统的各个层面产品,比如感光元器件 CMOS检测;照相机、望远镜相关镜片检测;蓝光DVD产业中的数以亿计的光学镜片检测;光通信波分复用滤光片检测等。市场前景非常大,具有很强的行业创新性。

2 系统硬件结构

本项目膜片自动检测系统结构示意图如图 1所示,由机械臂1、机械臂2、膜片上料盘、膜片检测台、定位检测CCD1、外观检测CCD2、分装膜片盒、CCD支撑架8个部件组成。

图1 自动检测系统结构示意图

工作顺序为:把杂乱无序的光学膜片载入膜片上料盒中→定位CCD拍照,通过计算机软件对光学膜片进行图像坐标定位→计算机根据图像坐标系与机械坐标系之间的换算关系,把每个膜片对应的图像坐标换算为机械坐标→计算机把每个膜片的坐标位置传递给机械臂1控制系统→机械臂1根据该膜片的坐标位置,到该处拾取膜片放置到膜片检测平台→CCD2对膜片的外观(包括正反面)进行检测,根据检测结果分离出膜片的等级类别→计算机把膜片检测的等级类别结果发送给机械臂2控制系统→机械臂2根据收到的等级类别把膜片放置到对应等级的装膜片盒中。

3 系统软件设计

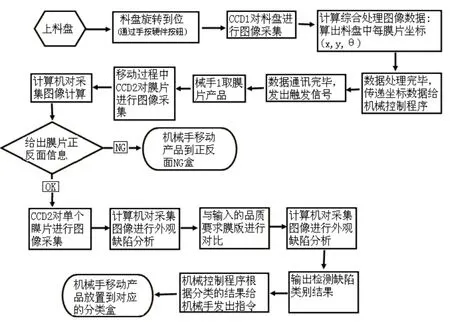

本系统采用模块化系统的思想,将整体系统分解为独立的5个子系统各自完成,再通过相互间握手通讯协议关联协调完成整体系统功能。工艺流程如图2所示。

图2 工艺流程图

此5个子系统的功能及相互间关系如下:

(1)视觉定位系统:其功能是当上料盘进入CCD1的视场范围后,给出触发信号,CCD1受触发拍照获取图像信息,通过坐标定位分析软件检测出视场内膜片中心位置坐标;

(2)薄膜滤光片膜面判定系统:机械臂1把膜片放置到检测平台后,给出触发信号,CCD2受触发拍照获取图像信息,通过正反面分析软件检测出膜片正反面信息;

(3)外观缺陷检测系统:膜片正反面检测完成后,给出触发信号,CCD2受触发拍照获取图像信息,通过外观缺陷分析软件检测出膜片外观缺陷等级;

(4)机械控制系统:包括机械臂1和机械臂2,每个机械臂均由X/Y平面导轨组成;还包括一些电气辅助控制部分;

(5)通讯控制系统:对以上4个子系统之间进行信息堆栈、队列等交互控制。

4 总体性能

(1)膜片产品通过视觉定位计算的坐标精确度能达到±0.01mm;

(2)视觉识别、分辨滤光片正反面的功能上,能实现产品生产过程中误判率达到0%;

(3)外观缺陷的检测过程中,对缺陷的测量精度能达到30um以上的分析水平;

(4)外观缺陷自动检测生产线建立后,能实现每小时900片以上的检测能力;

(5)能根据设定的外观缺陷等级要求,在外观缺陷检测方面实现全自动分类,而不需要人工辅助。

5 收获与前景

本系统自2009年开始研发, 2011年成功投入生产应用,现阶段在国内处于领先的水平。到目前为止,有关光学薄膜滤光片产品的自动检测分拣系统设备在国内市场上还未见有相关的产品推出。

本系统设备已经在奥普镀膜技术(广州)有限公司的生产线上投入生产使用达半年之久,结合公司的实际工艺要求,生产检测能力稳定。

通过本系统的研发攻关,对图像坐标的计算精度可达到10微米级别水平,对现有的生产制造企业进行自动化转型具较大的促进作用和典型意义,特别是对膜片生产制造公司,在膜片自动装盒、膜片自动上料进行光学测试等很多工序中,都可以直接使用本技术。在膜片装配生产公司或工序中,可以结合其实际工艺进行优化后,融入本技术进行自动化升级。在此基础上作相关的技术延伸和拓展,形成一定的自动化生产规模,在行业内开创光学膜片自动化生产转型升级典范。

[1] 张五一,赵强松,王东云.机器视觉的现状及发展趋势[J].中原工学院学报,2008,19:9.

[2] 胡赤兵,王伟.影响在线检测效率提高的因素分析及对策[J].新技术新工艺,2009,(4):19.