在役门座式起重机应力测试技术探讨*

黄国健 刘柏清 王新华 齐凯 何成忠 江爱华

(广州市特种机电设备检测研究院研发中心)

1 引言

起重机金属结构的主要作用是承受设备的自重和外载荷,并构成必要的工作体系和运动空间,以完成起重机的各项功能。金属结构的技术状态直接影响着整机的安全性和可靠性。门座起重机在港口中应用广泛、使用频繁、工作环境恶劣、且服役周期长;其金属结构随着服役时间的增长必然会出现不同程度的损伤。由于港口具体条件和设备更新费用的限制,很多有结构损伤的门座起重机仍在港口第一线繁忙作业,对安全生产构成了威胁。为了对设备进行科学、有效的管理,保证其安全使用,在起重机使用一定年限后对其金属结构进行应力测试和评价有着重要的意义[1~7]。

试验应力应变技术是理论应力应变分析的一个重要分支,它采用试验的方法来研究工程机构的应力应变规律,其中电测技术是重要手段之一。本文以某港口一台型号为MQ1030、使用了25年的门座起重机为例,采用基于电阻应变片传感的应力测试技术,进行一次较全面的结构与载荷响应测试,了解整机在动态吊载状态下的结构应力变化规律,并对其进行频谱分析,根据统计特性研究其结构或构件强度、刚度。同时,确定整机工作过程中的负载谱,为其后期进行的金属结构耐久性评估提供可靠的数据依据。

2 电阻应变片工作原理及其结构

电阻应变片是电阻式敏感元件,由基底、敏感栅、覆盖层和引线四部分组成。当构件受外力作用发生变形时,用粘结剂贴于构件上的电阻应变片亦产生变形。构件的变形通过粘结剂和电阻应变片的基底传递给敏感栅,此时敏感栅亦随试件一起变形,从而引起电阻应变片电阻值的变化,其变化大小与贴片处构件的平均应变值成正比。

R=QL/S

其中:R为导体电阻;Q为导体材料电阻率;L为导体长度;S为导体横截面面积。

由于贴于构件上的电阻应变片阻值的变化,可通过应变仪转变为电压或电流的变化,故可使用各种形式的静、动态电子应变仪将该电信号放大后转变为应变信号,由仪器直接测取金属构件的应力与应变。

3 测试方案

本次测试根据门座起重机金属结构的受力关键部位、应力集中和变截面等原则选取16个测点,具体位置如表1所示。测试点表面经过打磨后,采用型号FLA-5-11电阻式应变传感器进行现场贴片,选用eDAQ数据采集系统对数据进行实时采集,并利用专业分析软件对原始数据进行后续处理和分析。具体测点分布如图1所示。

本次结构与载荷响应测试有表2所示的5种典型工况,涉及的载荷有空载、中间载荷和大载荷三种选取方式,并根据实际测试配重出现上下少许浮动。

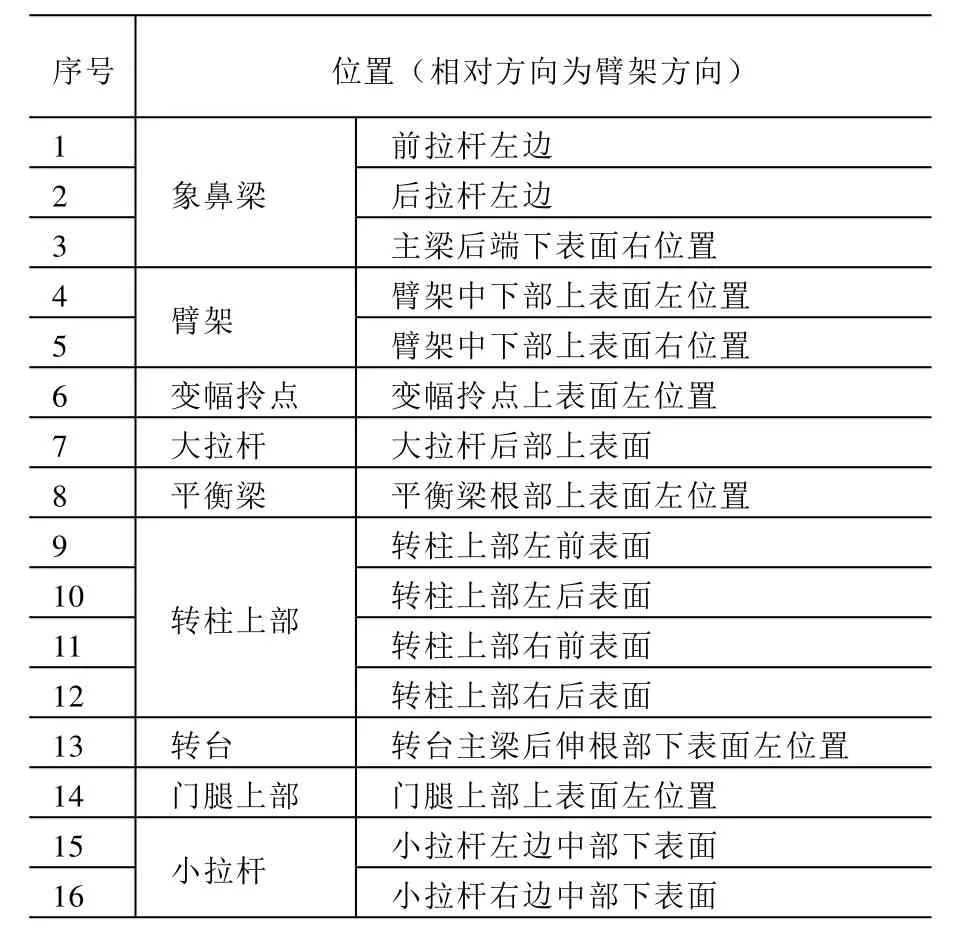

表1 应力测点位置表

图1 应力测点分布图

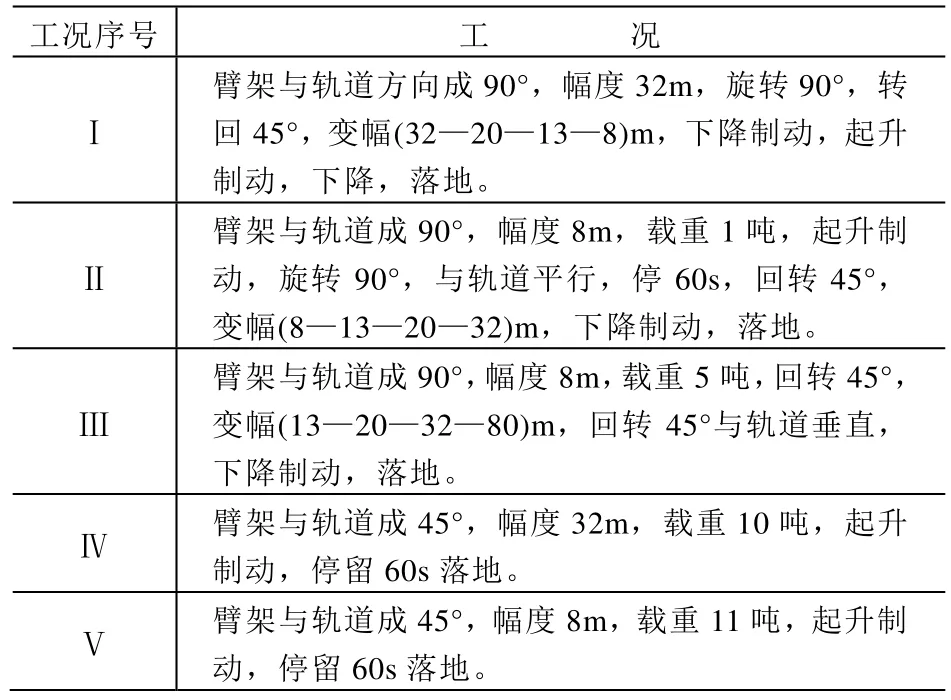

表2 应力测试工况表

4 结果分析与讨论

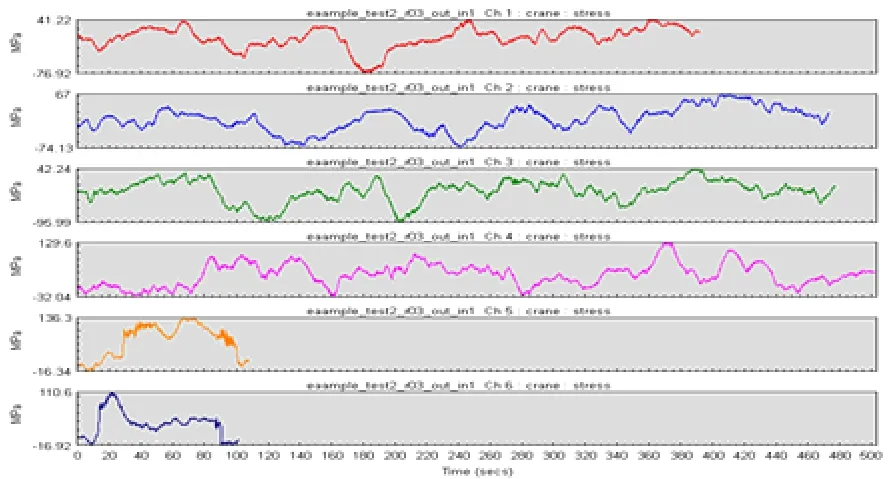

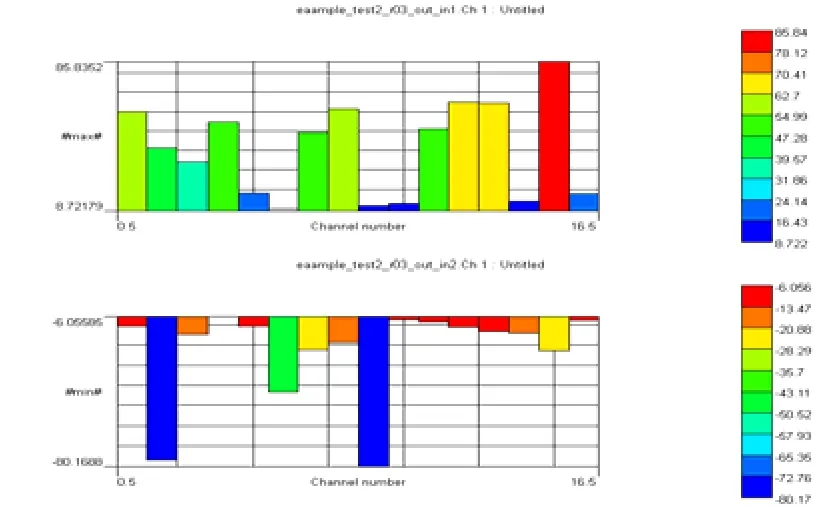

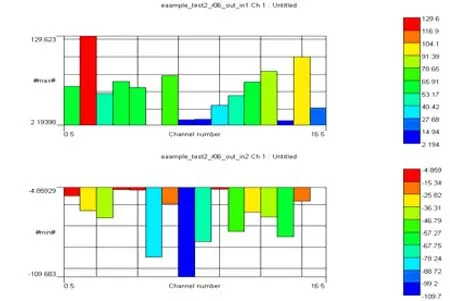

本次测试的采样频率为1024Hz,16个测试通道同时采集应力数据,现场原始数据经相应的信号处理过程后结果如图2、图3、图4、图5所示。

图2 Channel2应力变化情况图

图3 工况I各通道应力数据极值图

图4 工况IV各通道应力数据极值图

图5 工况I采集数据频谱曲线图

由测试结果可以看出,该起重机在不同测试工况下,应力比较大的测试点为:第2点(即后拉杆左边)、第4点(臂架中下部上表面左位置)、第8点(平衡梁根部上表面左位置)、第9点(转柱上部左前表面)、第11点(转柱上部右前表面)、第15点(小拉杆左边中部下表面)。具体位置参见图1测点布置图。最大应力出现在第5工况下测点15处,其最大动应力为136.34MPa。一般情况下,起重机对称点的应力值大小应该近似相等,但是从图5中的测试数据来看,比较对称点4和5、9和11、10和12、15和16可以发现其测点力值相差较大,而且以臂架轴线为对称轴,背向平衡臂时,左侧应力值远远大于右侧应力值,由此说明起重机在起吊载荷的过程中,存在结构受力不均现象,在小拉杆等结构处尤为明显。

对测试数据进行频谱分析,本次所有工况采集到的数据波动频率均低于5Hz,主频集中在0.05Hz附近,符合起重机动刚度要求。

5 结束语

通过本次应力测试发现了该机金属结构臂架和小拉杆存在较为明显的受力不均。该机的维修记录中多次描述的小拉杆断裂、臂架严重塑性变形等现象,臂架在更换七年之后再次出现明显塑性变形,说明结构受力不均问题可能是其设备失效的主要原因之一,这严重地影响到该起重机的使用安全,存在较大的安全隐患。

应力测试技术应用到起重机金属结构测试中能够客观地反映起重机结构情况,为起重机安全监测及评价提供可靠的数据支持。该技术的推广将为起重机健康监测的发展提供重要的技术支持。

[1] 涂振祥,黄海.基于劣化指数的门座起重机安全性评价系统研究[J].中国水运,2009,9(8):140-141.

[2] 陶徳馨,等.港口起重机金属结构技术状态的检测、评定与分析[J].起重运输机械,1994,1:27-29.

[3] 张勤超,诸克贵,等.门座起重机金属结构应力测试及疲劳寿命估算[J].建筑机械,2010,1:61-63.

[4] Gordon R Drummond,Kevin F Fraser,John Little,et al.Assessing the structure integrity of crane booms using acoustic emission[C].EWGAE 2002 25th Euro-pean Conference on Acoustic Emission Testing Prague.Czech Republic:2002.

[5] 朱英敏,蓝军,等.应力应变电测技术在内燃机测量中的应用[J].仪表技术与传感器,1997:5:29-31.

[6] 刘晗.应变电测技术在状态测试与评估中的应用研究[J].宝钢技术,2004,3:51-55.

[7] 裴艳阳.应变电测技术应用在材料应力测试中的实例[J].大众科技,2008,10:117-118.