对厚壁工件中频调质的几点见解

王克虎,李艳丽

(石家庄探矿机械厂,河北 石家庄 050081)

热处理通常是由加热、保温和冷却三个阶段组成的。大多数热处理过程,首先必须把钢加热到奥氏体状态,然后以适当的方式冷却以获得所期望的组织和性能。把钢加热获得奥氏体的转变过程称为“奥氏体”化,奥氏体的形成过程由四个基本过程组成:奥氏体形核、奥氏体长大、剩余渗碳体的溶解和奥氏体成份均匀化。而近年来迅速发展起来的中频热处理,是以零保温理论为基础的,由普通的热处理三个阶段减少了保温阶段,从而使钢的奥氏体化进行的不完全。虽然零保温理论在学术界还存在争议,但中频热处理以其投资小、见效快的绝对优势倍受中小企业的青睐,尤其适用于钻铤等长杆类工件的调质处理。

图1 中频调质示意图

1 中频调质过程中经常出现的问题及原因分析

1.1 淬透性不足

造成此类现象和原因不外乎以下几种情况:

(1)加热不足。中频加热速度快,一般不进行保温,先共析相不能充分溶解,中频加热表面淬火按正常温度进行淬火会表现为加热不足。在利用中频加热进行表面处理时可采用较高的淬火加热温度来加速先共析相的溶解。但利用中频加热对工件进行整体淬火时温度过高,热应力增高,易造成淬火开裂。

(2)中频加热是利用电磁感应原理,在工件表面产生的涡流对工件进行加热,但涡流在被加热工件中的分布由表面至心部呈指数规律递减。因此而造成工件的内外温度差异,致使内部淬火实际温度偏低。中频调质时电流频率可依据被加热工件厚度按下式进行计算:/

式中:δ——电流透入深度,mm;

f——电流频率,Hz。

另外,材料本身淬透性较差,淬火介质冷却能力不足也是造成淬透性不足的重要原因。

1.2 硬度、强度合格而冲击功偏低

金相检验时,组织经常呈以下缺陷形式:

(1)晶粒较粗大并伴生晶间显微裂纹。这往往是由于加热温度较高以及淬火介质冷却特性不好。工件加热温度过高造成淬火热应力增加,并使晶粒粗化,淬火形成粗大针状马氏体。淬火介质冷却特性不好,在650℃以上和400℃以下Ms点附近等应当缓冷的区域冷速过快,增大了组织转变应力,产生晶间显微裂纹并增加开裂倾向,也降低了冲击韧性。

1) 此故障诊断过程中在燃油泄漏报警故障没有发出报警信号的情况下,柴油机油耗率起到关键性作用,极大地缩小故障诊断范围,有效地提高故障诊断效率。因此,船舶能效管理系统中的柴油机燃油消耗率能够在指导优化船舶能耗的同时,也能够为船舶机械设备故障诊断提供有效依据。

(2)存在较多量的上贝氏体和块粒状铁素体,铁素体沿晶成网状或趋网状分布。这是由于工件淬火时进入冷却介质时间间隔过长或大工件心部淬不透。造成块状铁素体沿晶界析出并在随后的冷却过程中析出上贝氏体组织。调质硬度可通过控制回火温度来加以控制,而强度和硬度又有如下近似关系:Rm约等于3.3倍的布氏硬度值,所以在做拉伸试验时,材料强度并没有明显影响。但这种缺陷组织的存在,冲击功明显偏低。

(3)最常见的组织缺陷是回火索氏体加带状分布的铁素体。这在中频热处理中是比较突出的问题。中频热处理以零保温为其理论基础,将奥氏体化的四个基本过程减少了最后的一个甚至二个过程,使原材料组织缺陷及成分偏析依然保留在淬、回火后的组织中。这种带状组织并不影响宏观的硬度和纵向的屈服和抗拉强度,但对冲击韧性却有较大影响。

2 改进中频调质的措施

针对所产生的上述问题及原因,要做好中频调质,需从以下几方面进行改进:

(1)选用淬透性较高的材料,以保证工件淬火后得到马氏体或下贝氏体组织;

(2)采用高温加热降温淬火。这样既加速了先共析相的溶解又减小淬火热应力,有效防止淬火开裂;

(3)依工件厚度采用合适的加热频率。使工件均匀受热;

(4)根据材料选择合适的淬火介质;

(5)在合适的位置设置喷淋装置,控制工件淬火温度;

(6)对生产线进行改造,加装保温装置,使工件烧透并促进奥氏体成分均匀化。

3 改进中频调质后所能达到的预期效果

只有在中频调质过程中充分考虑到以上条件,被处理工件经过调质后才能达到预期的效果。现以我厂经过反复试验后改进的工艺举例说明。

工件外形尺寸:φ159×φ72×6000mm

原材料:4145H

(1)化学成分

元素C Mn Cr Mo Si P S Cu W/%0.47 1.05 1.10 0.18 0.20 0.013 0.006 0.11

(2)根据GB225-88对材料进行淬透性试验,其结果为:J58/1.5;J56/25;J49/50。

(3)根据GB10561-2001对原材料进行夹杂物评定:

类别粗系 细系A B C D A B C D级别1.0 1.0 0 0 2.0 1.0 0 0

(4)根据GB6394-2002标准该原材料晶粒度为8级。

(5)该材料供应状态为退火态,组织为珠光体+铁素体,如图2。

图2

综合上述情况:该工件壁厚43.5mm,壁厚较大,含有较高的提高淬透性的 Mn、Cr、Mo元素,淬透性较高。组织相对较均匀,适合于淬火处理。

现设定淬火处理工艺:工件行走速度0.17m/min;加热中频频率180 Hz,加热温度880℃。保温中频频率400 Hz,工件在保温后入水温度780℃。中频加热厚壁工件应尽量选用较低频率以使工件烧透,为使工件温度均匀加热后应留有一定的保温时间,使高温的外层热量向内层有充分的传导时间。后边的保温中频实际上是兼有保温和控温的双重作用,既能促进温度的均匀化又能使入水温度不致过高而导致开裂。

淬火后还应在规定的时间内进行合理的回火,以达到工件所要求的强韧性,现制定回火工艺如下:工件行走速度0.17m/min;加热中频频率110Hz,加热温度620℃,保温中频400 Hz,保持温度在620℃。

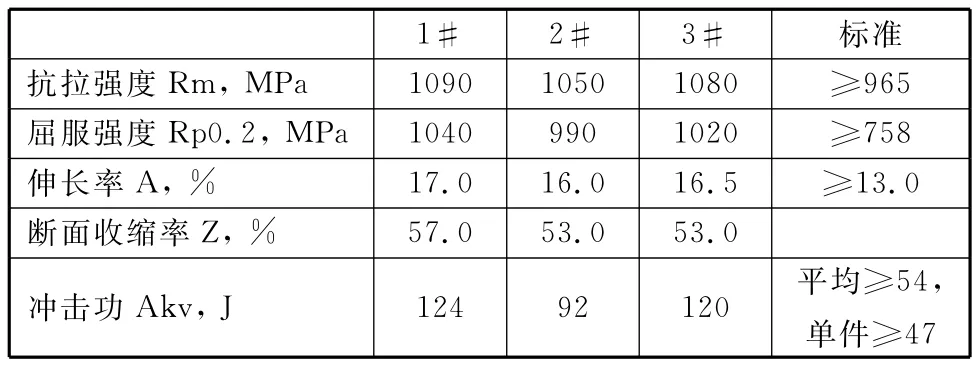

经过此工艺处理的工件,自管体圆周方向120度三等分的壁厚中间取直径12.7mm标距50.8mm的拉伸试样和10×10×55的标准冲击试样分别在WAW-300C万能试验机和JB-300冲击试验机上进行试验,结果如下表:

1# 2# 3#标准抗拉强度Rm,MPa 1090 1050 1080 ≥965屈服强度Rp0.2,MPa 1040 990 1020 ≥758伸长率 A,% 17.0 16.0 16.5 ≥13.0断面收缩率Z,%57.0 53.0 53.0冲击功Akv,J 124 92 120 平均≥54,单件≥47

各项指标均达到API SPEC 7-1标准要求。

将工件取全截面进行低倍和金相分析,结果见图3和图4。

图3

图4

从图3可以看出组织中从管体的外径向内约20mm范围内为均匀的回火索氏体,再向内开始出现铁素体,并向内径方向依次增多。图4为壁厚中间处的调质组织为回火索氏体加少量的铁素体,符合GB/T13320-1991标准3级要求。

综上所述:经过对中频调质工艺进行改进后各项指标均超过了标准要求,取得了较好的效果。

(略)