导体毛刺对电缆电气性能的影响及其消除

赵晓明

(郑州电缆有限公司,河南郑州450006)

0 引言

在电线电缆制造过程中,绞合导体毛刺是广大技术人员经常遇到的质量问题。由于导体毛刺产生的因素有诸多方面,虽然后期可通过多种工艺方法消除,但从实际情况来看,各个生产企业都无法彻底杜绝导体毛刺的产生。导体毛刺会造成中高压交联电缆击穿,本文希望通过还原绞合导体生产过程,找出导体毛刺产生的原因及克服办法。

1 导体毛刺影响中高压交联电缆电气性能

在中高压交联电缆制造过程中,由于各种原因使得导体毛刺问题无法彻底杜绝,并且每次导体出现毛刺的轻重情况也不一样。虽然在绝缘挤出之前可通过许多工艺方法消除,但仍有漏网之鱼会被带到绝缘层中。较小的毛刺会造成内屏蔽凸起,较大的毛刺会刺破内屏蔽直接进入到绝缘层中。

在随后的电缆例行试验过程中,由于较大的毛刺造成了导体和内屏蔽几何形状发生畸变,从而使电场也随之发生畸变,在导体毛刺周围聚集了大量不平衡电荷不断冲击绝缘介质,较大的导体毛刺正常情况下会在耐压试验过程中造成绝缘击穿。由于试验电压较高,在击穿的瞬间导体毛刺就会被碳化,因此许多技术人员会给出绝缘杂质或其他工艺问题的错误击穿分析结论。虽然击穿处导体毛刺已荡然无存,但如果仔细观察击穿处导体表面,会发现在毛刺附近会遗留毛刺产生时造成的导体表面划痕,这是导体毛刺造成绝缘击穿的最有力证据。

更可怕的是那些虽有导体毛刺问题,但正常通过了耐压和局部放电试验的电缆。由于这些导体毛刺未刺穿内屏蔽只是造成了内屏蔽凸起,在短期的耐压和局部放电例行试验过程中,由于绝缘层密闭良好,凸起处集中的电荷不足以在短时间内造成绝缘击穿,并且这些凸起造成的绝缘介质放电量更是微乎其微,基本被局放设备背景值覆盖。但这些缺陷未彻底消除,在客户的正常使用过程中,随着时间的延长和电荷的不断冲击,缺陷处的放电树枝也不断地向绝缘外层生长和扩散,最终会造成电热击穿。尤其是煤矿电缆在使用过程中如果发生击穿,后果更是不堪想象。因此导体毛刺问题必须引起广大生产和技术人员的重视。

2 导体毛刺产生的原因及解决办法

绞合导体的生产要经过以下工艺过程:铜或铝的熔铸 →铜或铝杆的轧制→单线拉制→导体绞合。

由于目前许多生产企业直接采购已加工好的铜、铝杆,因此本文只从单线拉制工序开始介绍。

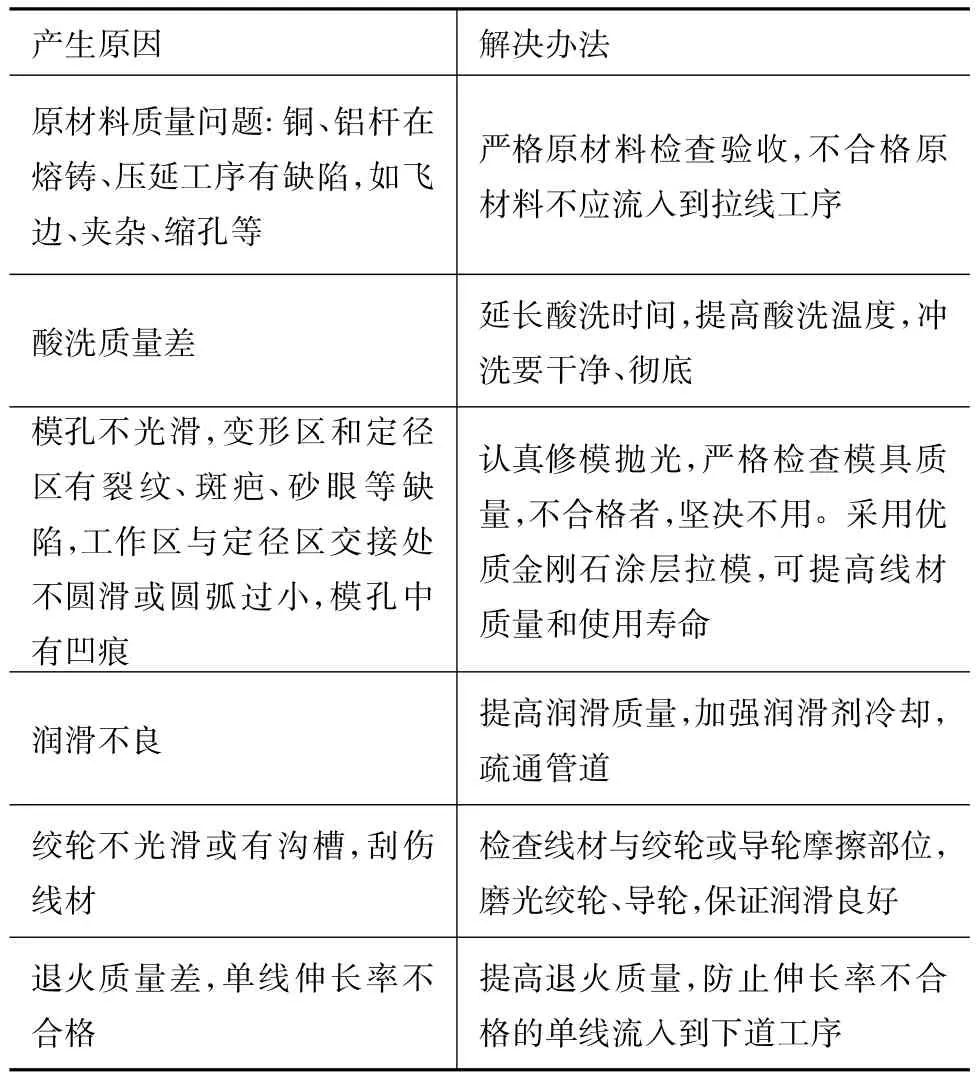

(1)铜、铝单线拉制。单线拉制过程就是将金属杆材在一定的拉力作用下,通过一系列孔径逐渐减小的模孔,产生截面减小长度增加的塑性变形过程。并且许多拉线机都配备在线连续退火装置,单线通过退火处理后能提高材料伸长率并降低电阻率。在此过程中,铜、铝单线产生毛刺的原因及解决办法见表1。

表1 单线拉制中毛刺产生原因及解决办法

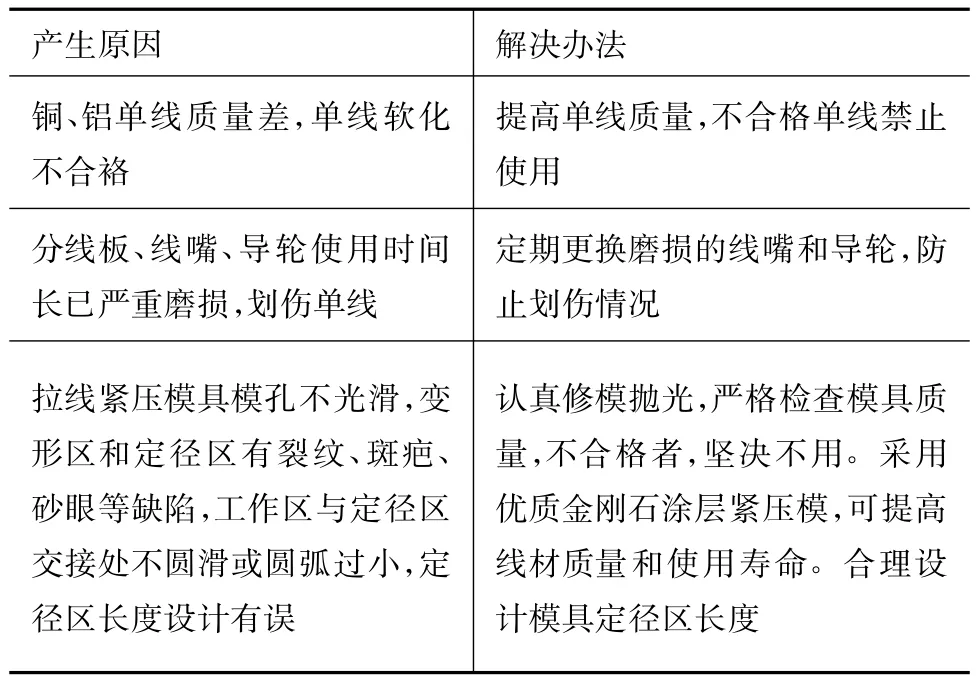

(2)导体绞合及紧压。将多根细单线按一定规则绞制成较大截面的导电线芯的工艺过程称为绞合,而紧压的目的是使绞合导体填充系数增大,缩小导体绞合外径,从而节约绝缘和护层材料,对于中高压电力电缆该过程还可提高导体表面光洁度并改善导体表面电场均匀性。该过程若工艺细节控制不好,会在导体表面出现大量毛刺,严重影响电缆的电气绝缘性能。该工序毛刺产生原因及改进措施见表2。

(3)其它消除导体毛刺的方法。如果在拉线和绞线生产过程中由于工艺原因造成导体表面轻微毛刺,可通过以下方法加以消除:

表2 导体绞合中毛刺产生原因及解决办法

1)在绞线后和挤制绝缘前派专人反复擦拭导体表面毛刺,此法对轻微的毛刺可起到很好的消除作用。

2)在挤制绝缘前安装专用毛刺清理设备,对常规导体上的少量毛刺可起到很好的消除作用。

3)对于严重的导体毛刺,可将导体通过接近导体外径的拉模,通过多次复绕并配合擦拭会起到将较大、较长毛刺折断的效果。

4)对于严重的导体毛刺,如果反复处理仍达不到理想效果,还可在导体表面绕包半导电尼龙带的方式克服导体毛刺对内屏蔽和绝缘的影响,起到均匀导体表面电场的作用。

3 结束语

对于中高压交联电力电缆,导体毛刺问题对其电性能的影响不可忽视。以上消除导体毛刺的方法可能许多生产厂家都在使用,也可能还有更好的方法,希望广大电缆技术人员加强交流,为电缆产品质量的提高做出贡献。