影响导线压接握着力的因素探讨

冯爱军, 金 榕

(上海中天铝线有限公司,上海201108)

0 引言

根据SDJ 226—87《架空送电线路导线及避雷线液压施工工艺规程》规定:导线或架空地线必须使用现行的电力金具配套接续管及耐张线夹进行连接。连接后的握着强度在架线施工前应对试件进行拉力试验。试件不得少于3件(允许接续管与耐张线夹合为一组试件)。其试验握着强度不得小于导线或架空地线保证计算拉断力的95%。当液压施工过程中出现握着力不合格时,大家习惯上认为液压握着力不合格就说明导线存在问题。其实通过观察整个液压过程,再分析,可发现原因是多方面的。

对于导线压接试验,个人认为影响的因素一般包括以下四个:导线因素;金具因素;压接工艺因素;试验因素。

1 导线因素

导线实际拉断力要满足GB/T 1179—2008《圆线同心绞架空导线》的要求,即导线实际拉断力应不小于计算的额定拉断力的95%,而且任一单线均不应断裂。试验期间,导线的拉断力按绞线的一根或多根单线发生断裂时的负荷来确定。如果单线的断裂发生在距离端头1 cm以内,且抗拉力小于规定的拉断力要求时,则可重新试验,最多可试验3次。

对导线单独做拉断力试验,可采取环氧树脂或低熔合金制作端头,试样端头制备期间,应小心不损伤任何单线。环氧树脂或低熔合金浇铸后要让其静置一段时间,以便其充分凝固。导线取样的试样长度应为导线直径的400倍,且不少于10 m,导线两端最好能使用螺栓紧固。在送到试验室的途中,试样应适当加以保护以防损伤,成圈或成盘试样的直径应至少是导线直径的50倍。

标准中对于导线拉断力规定:单一绞线(铝绞线、铝合金绞线、镀锌钢绞线和铝包钢绞线)的额定拉断力应为所有单线最小拉断力的总和。钢或铝包钢芯铝(铝合金)绞线的额定拉断力,应为铝(铝合金)部分的拉断力与对应铝(铝合金)部分在断裂负荷下钢或铝包钢部分伸长时的拉力的总和。钢或铝包钢部分的拉断力偏安全的规定为:按250 mm标距,1%伸长时的应力来确定。

根据上述规定,单线的最小拉断力与钢芯的1%伸长应力,决定了导线的整体拉断力。若导线整体拉断力试验不合格,即实际拉断力小于计算额定拉断力的95%,则与金具压接后的试件握着强度也不可能合格。

2 金具因素

2.1 选用与导线相配套(匹配)的金具

在这方面发现最多的错误现象有两种:铝合金系列导线误用铝系列导线金具;铝包钢芯系列导线使用钢芯铝绞线金具代替。

第一种现象试验时一般表现为耐张管(接续管)的铝管首先断裂或钢芯在钢锚端口附近发生断裂,再拉,铝管断裂,握着力不合格。

第二种现象由于金具对导线握着力不够,铝包钢芯与外层铝股之间有轻微的滑移,而这种滑移通过试验之前做记号的方式并不能够很清楚地看出来。在试验时铝包钢芯和导线的铝单线无法同时发挥作用,即容易出现“各个击破”的现象,从而导致握着力不合格。

根据DL/T 683—1999《电力金具产品型号命名方法》的要求,与铝包钢系列导线配套的金具型号标记附加字母中应有B(代表铝包钢),与铝合金系列导线配套的金具型号标记附加字母中应有H(代表合金),在使用前需对金具的类型进行检查。避免因为金具与导线的不匹配,而造成握着力不合格。

铝包钢线与镀锌钢线的区别:

(1)铝包钢线表面为铝,比镀锌钢线的光滑;

(2)铝包钢线伸长率比镀锌钢绞线要小得多(铝包钢线断后伸长率应≥1.0%,而镀锌钢线断后伸长率至少应≥2.0%);

(3)相同规格的铝包钢芯铝绞线比钢芯铝绞线的计算拉断力要大,JL/LB1A-630/45计算拉断力为151.5 kN;而 LGJ-630/45 计算拉断力为148.7 kN。

由此可见,铝包钢芯系列导线的金具与普通的钢芯铝绞线金具是两种完全不同的产品,对握着力的要求是不一样的。

设计铝包钢芯系列导线的金具要充分考虑到该导线的特性,在金具的长度、内外径及材料伸长率等直接影响握着力的因素上都要加以关注才行,尤其是铝钢截面比≥14.5的导线,其金具的可压接长度更要注意,应满足液压规程的要求。

另外,DL/T 757—2001《耐张线夹》和 DL/T 758—2001《接续金具》只对钢芯铝绞线的金具尺寸做出规定,不包含铝包钢芯系列导线的金具。

2.2 金具的压缩比要适当

若压接管压接前截面为A1,压后截面为A2,则截面压缩比:(A1-A2)/A1×100%。压缩比过小,则握力不够,在做握着力试验时易出现导线被拉出压接管,经常伴有滑移现象;压缩比过大,则导线受损伤,同样不能满足要求。故要使用压缩比适当的金具进行配套。耐张线夹接续和接触金具应避免应力集中现象,防止导线或地线发生过大的金属冷变形。

GB/T 2314—2008《电力金具通用技术条件》中规定:接触导线、地线的各种线夹及接续金具,其出线口应做成圆滑的喇叭口状。在施工现场曾经碰到金具出线口无喇叭口状,导线压接试验出现不合格现象。在更换有较长喇叭口状的金具后,试验通过。经分析,出线口有一段圆滑的喇叭口状,其作用并不局限于只是为了施工放线过导轮时方便,还表现在铝管的尾部压缩比逐渐减少,这样应力就不会集中,也就不会将导线严重压伤,故试验能够顺利通过。

2.3 金具的尺寸公差

金具的尺寸公差会直接影响到压缩比,在使用前需仔细核对。偏差值见表1和表2。

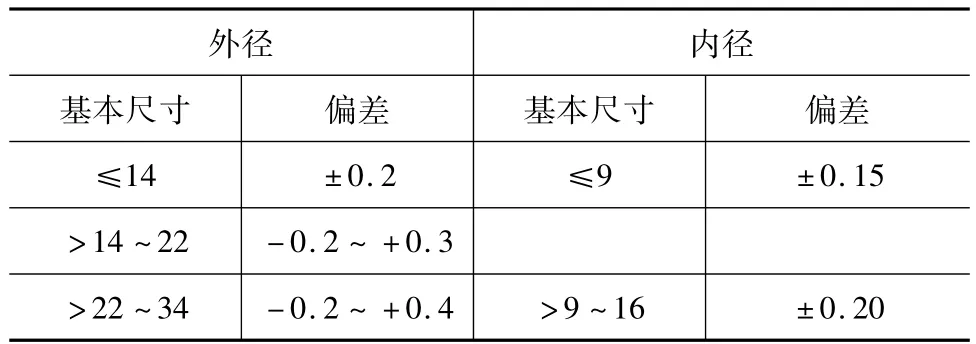

表1 钢接续管外径及内径尺寸偏差 (单位:mm)

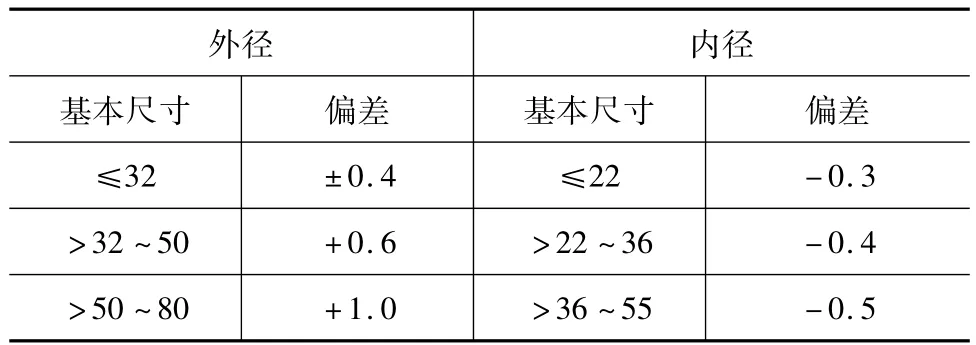

表2 挤压铝管外径及内径尺寸偏差 (单位:mm)

2.4 不同金具的选用

耐张线夹、接续金具通常有两种:压缩型接续管及耐张线夹、非压缩型耐张线夹。在GB/T 2314—2008中规定耐张线夹、接续金具对导线、地线的握力与导线、地线计算拉断力之比应满足如下要求:压缩型接续管及耐张线夹对导线、地线的握力不小于导线、地线计算拉断力的95%,非压缩型耐张线夹则不小于90%。

对于截面相对较大的导线或铝包钢芯系列导线,若采用非压缩型耐张线夹,即螺栓式耐张线夹或预绞式耐张线夹,导线外层受耐张线夹摩擦力与内层导线间摩擦力大小不同。一般情况下外层摩擦力大于内层摩擦力,具体表现为导线外层受力大,外层股线延伸大,而内层摩擦力小,握力难以传递至加强芯上,造成钢或铝包钢芯受力小,甚至无法发挥作用,最终导线受力不均,未达到导线额定抗拉强度时外层已经断股。所以优先推荐使用压缩型接续管及耐张线夹(即通常所说的压接金具),其对导线的握力效果要好一些。

2.5 铝包钢芯系列导线金具的伸长率(指压缩型金具)

从GB/T 4437.2—2003《铝及铝合金热挤压管第2部分:有缝管》中可以知道:50 mm的标距,管材的伸长率在7%~25%。

GB/T 17937—2009《电工用铝包钢线》中规定:铝包钢线应符合断裂伸长率不小于1%的要求。铝包钢线这样的伸长率决定了铝包钢芯系列导线断裂伸长率在2%左右。

众所周知,压缩型耐张金具和接续金具在压接时,钢锚部位有一部分铝管是不压的,这一部分的铝股已被切除。换句话说,原先应由铝股承受的拉力改为铝管承担,因此对应铝包钢芯系列导线伸长2%时,铝管能承受的力值就显得尤为关键,此时铝管的承受力值应大于或等于铝股部分所能承受的力值。而铝包钢芯系列导线与金具之间的这种接口问题恰恰是容易忽视的。

这就要求铝管在强度符合标准的情况下,要尽量控制伸长率,以确保铝管承受的拉力不小于铝股承受的拉力,否则就会出现“各个击破”的现象。

在此须提醒的是“特种导线必须使用特种金具”。从以上性能分析可知铝包钢芯系列导线是区别于普通钢芯铝绞线的一种特种导线,须使用与之配套的特种金具,否则压接就容易出现问题。这几年在全国多个施工现场发生过该问题,值得注意。

3 压接工艺因素

在压接过程中细节要到位,因为压接也是试验能否合格的重要因素之一,这些细节归纳起来通常有以下方面:

(1)用汽油等清洗直线管及耐张管内壁。

(2)用钢丝刷清理导线表面的氧化膜,用汽油对金具压接范围内的导线表面进行清洗,清洗不干净则同样影响金具与导线的握着力。清洗长度不少于管长的1.5倍。

(3)为压接后不散股而采取反压的方法不符合SDJ 226—87《架空送电线路导线及避雷线液压施工工艺规程》的要求。

(4)切割铝股时,注意别切伤钢线。

(5)预留空隙时,距离要恰当,避免铝股在管内严重受堵、损伤。

(6)切割铝股前,预先采取措施(如细钢丝、铝线、扎紧丝等)进行控制,避免松股,以致试验时铝单线不能完全发挥作用。

(7)在穿管时,应顺着导线绞合的方向旋转,若采用左右旋转的不当方式,则易产生灯笼。

(8)压接时操作人员应站于压接机侧面平视压模,在压接机两边,均应有人将导线托至与压模平行,以保证管子不被压弯和导线不散股。压接的位置应预先确定并做记号,以确保压接部位准确,特别要注意钢锚部位第一模应压在凹槽处,不能偏移。

(9)液压泵的实际压力不低于80 MPa。

(10)液压管压后的对边距S的最大允许值为:S=0.866 ×(0.993D)+0.2 mm,式中,D 为管外径(mm)。如测量超过该最大允许值时应更换钢模重压,液压后管子不应有肉眼可见的裂纹、扭曲和弯曲现象。

(11)压接后金具与金具之间的导线长应不小于导线外径的100倍。

(12)压好后除测量对边距外,还需逐个检查外观有无裂纹及其它缺陷。

另外,金属在塑性变形过程中具有一定的弹性,若刚压到合模就松开,则不能充分保证压缩比。因此必须以液压机压力达到规定值为压接完成标志。在压接过程中,压力对轴心的传递也需时间,即压力升到规定值时,应保持3~5 s,压接管应压出飞边,使之符合对边距值,从而使压缩比满足要求。

4 试验因素

有资料介绍拉力试验的方法对最终的结果也有影响。在实际碰到的情况当中,有直接将压接后的导线一次性拉断的;也有中途多次停顿测量变形量后再拉的。结合GB/T 2317.1—2000《电力金具机械试验方法》中的规定,建议按以下步骤进行试验:

(1)使用经过计量、精度值至少为±1%的拉力试验机进行试验。应根据导线的计算拉断力选择相应的量程,建议试验负荷不超过最大载荷范围的80%,但也不应小于20%。

(2)做握着力试验时,施加载荷达到计算拉断力的20%时,在金具的出口端导线上作一记号,以测量导线相对于金具的滑移量。

(3)在不少于30 s时间内,将张力逐步增加到导线计算拉断力的50%,并保持120 s。

(4)在不少于30 s时间内,将张力逐步增加到规定的握力值。

5 导线压接握着力不合格的典型现象分析

5.1 压接后起灯笼

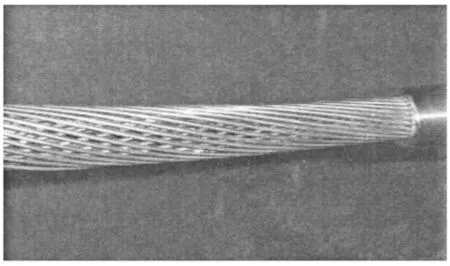

压接后导线起明显灯笼,如图1,从而导致在握着力试验时导线外层单线受力小或无法完全发挥作用,导线压接握着力试验不合格。

产生灯笼的原因大致有六种情况:(1)切割铝股时未做好防松股措施;(2)穿耐张管或直接管时,未按钢芯或导线的绞制方向旋转推入,而是采取左右旋转的方式;(3)铝管的内径与导线外径过于接近,在穿管时导线就出现了明显的灯笼;(4)切割铝股时预留空隙距离不够;(5)耐张铝管在受到压接模具压接时,导线受压接模具正六边形各个面挤压顺序不同,且每个面受力大小不同,各层受摩擦力大小不同,则导线延伸不同;(6)铝股比钢芯弹性模量小,压接时铝股延伸远大于钢芯。

图1 压接引起导线起灯笼

5.2 对边距无法一次性达到标准要求

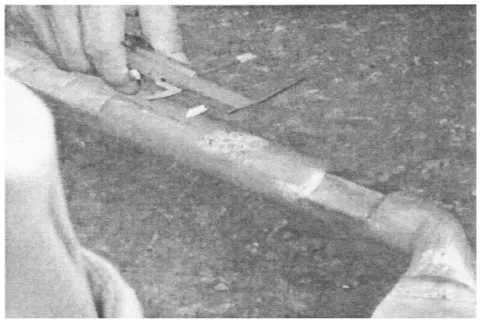

压接模不配套、磨损过度或液压机压力不够,对边距无法一次性达到标准要求,造成铝管与导线压接后无法产生最佳的摩擦力效果,如图2所示。

图2 对边距无法一次性达到标准要求

5.3 “各个击破”现象

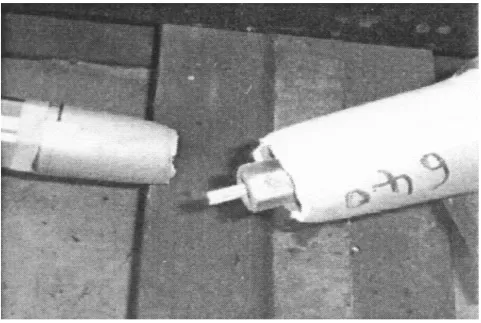

“各个击破”的现象是指压接后钢芯首先断裂,且断裂部位在钢锚端口附近铝管内,再拉则铝管产生明显延伸,外径缩小,直至断裂,如图3所示。原因主要是铝管的伸长率过大(通常是与铝包钢系列导线配套的金具)或握着力不够(通常是与铝合金系列导线配套的金具),容易造成“各个击破”的现象,从而导致握着力不合格。

图3 “各个击破”现象

6 结束语

导线握着力试验时,导线整体在非压接部分全部断裂或铝股与钢芯断在压接管管口第一压模与第二压模的重叠处比较正常。如断在其余位置且握着力不合格,则需寻找原因,并重新做试验。

对于钢芯铝绞线来说,压接后进行试验,正常的断裂现象是铝股首先断裂,其次才是镀锌钢线断裂,因为镀锌钢线的伸长率比普通铝线的伸长率要大得多。如果出现相反现象,则说明有异常原因,可分析金具与导线是否匹配或在切割时是否切伤了钢线。

总之,导线压接涉及的因素是多方面的,在导线压接后握着力出现不合格时,要仔细观察试验时的情况再综合各方面的因素进行分析,并有针对性地采取措施予以解决。

[1]高学廉.架空送电线路导线及避雷线液压工艺规程编制中发现的几个问题[J].电力建设,1990(1):13-18.

[2]高建华,施天明.影响导线接头液压握着力的因素分析[J].电力建设,1993(9):39-44.

[3]熊伍泉,李 棠.架空线压接管产生握着力机理的探讨[J].广东输电与变电技术,2004(4):9-11.

[4]GB/T 1179—2008 圆线同心绞架空导线[S].

[5]SDJ 226—87 架空送电线路导线及避雷线液压施工工艺规程[S].

[6]GB/T 2314—2008 电力金具通用技术条件[S].

[7]DL/T 683—1999 电力金具产品型号命名方法[S].

[8]GB/T 2317.1—2008 电力金具试验方法第1部分:机械试验[S].

[9]DL/T 757—2001 耐张线夹[S].

[10]DL/T 758—2001 接续金具[S].

[11]GB/T 4437.2—2003 铝及铝合金热挤压管 第2部分:有缝管[S].

[12]GB/T 3428—2002 架空绞线用镀锌钢线[S].

[13]GB/T 17937—2009 电工用铝包钢线[S].