高压海底电力电缆铠装的设计和选型

龚永超, 何旭涛, 孙建生, 徐晓峰, 李春刚, 夏俊峰

(1.舟山启明电力设计院有限公司,浙江舟山316021;2.上海电缆研究所,上海200093)

0 引言

从19世纪开始,海底电力电缆的使用已经有一百多年的历史,而且在最近的几十年得到更广泛的应用。早期海底电力电缆主要用于向孤立的近海设备如灯塔、医疗船等供电。随后,向近岸的海岛供电成为海底电力电缆的主要应用。20世纪60年代,出现了采用海底电缆的独立电网联结。现今,近海设备间的联结问题又重新成为高压海底电缆的新应用。例如,将海上风电场的绿色电能送至岸上电网,向石油和天然气等海上生产平台供电[1]。

1 铠装结构

海底电缆的结构一般分为导体、绝缘、金属护层(通常为铅套)、塑料内护层、铠装和外被层。

海底电力电缆的铠装由金属线沿电缆按一定的绞合节距绞制而成。

高压海底电缆的铠装丝一般有:粗圆钢丝、扁铜线、扁钢线、双粗圆钢丝和双扁铜线。圆铠装钢丝直径一般为 4.0、5.0、6.0、8.0 mm,扁铜线或扁钢线厚度一般为 2.0、2.5、3.0 mm,也可以采用其它直径和厚度[2]。

对于单芯电缆,推荐采用扁铜线铠装[2]。金属线铠装应很紧密,必要时,可在扁金属线铠装和圆金属丝铠装外疏绕金属带。

美国标准ICEA No.S-57-401规定了纸绝缘海缆铠装单线的直径要求[3],见表1。

表1 铠装单线的直径

2 铠装设计

铠装是海底电缆至关重要的结构元件,主要提供了机械保护和张力的稳定性,同时还要考虑铠装损耗及对电缆载流量的要求。

海缆在安装过程中经受张力的作用,张力不仅来自悬挂海缆的重量,还包括敷设船垂直运动产生的附加动态力。安装过程中的合力常常远大于海缆垂至海底的静态受力。铠装还须提供足够的机械保护,防止安装机具、渔具和锚具带来的外部威胁。

此外,重要的是,对于高压海底电力电缆,一般是单芯结构。在海缆运行时,除了两端直接接地的环流损耗外,如果采用了磁性金属作为铠装材料,还会产生磁滞损耗和涡流损耗,数量级与导体电流产生的损耗相当,甚至超过。电缆损耗也是海缆铠装设计的重要考虑方面。

对于每个海缆工程,应根据海缆规划路由中每个区域的张力、外部危害形式以及电缆的输送容量要求进行铠装设计。

3 选型要求

3.1 结构设计

(1)材料

海缆铠装的主要材料有粗圆钢线和扁铜线。不过,铜线的成本很高。

与圆线相比,扁线在电缆外径较小的情况下有相同的铠装截面,节省了材料以及敷设船的空间,但成本高于圆单线。早期的铠装还采用相互紧扣的开槽异形型线。

对于张力要求不高的浅水敷设情况,可采用疏绕的单丝铠装。钢丝的间隙可以是敞开的,也可以用塑料、麻绳或类似的填充绳填充。这种铠装不仅可以减轻重量,对于交流电缆来说,还可以减少磁滞损耗。

铠装还可以采用更具防腐性的金属,如铜、青铜和黄铜线。但是,铝铠装不能用在海底电缆。1970年美国长岛的海缆采用了成分为铝-镁-硅的“Aldrey”合金,结果遭受了严重的海水腐蚀[4]。

现在还可采用芳纶纤维(Kevlar)来作为铠装。自上世纪70年代以来,轻型的芳纶纤维已经用于近海工业中特殊海缆,但这些纤维制成的绳或线对于侧面碰撞(如锚、渔具的冲击)的保护作用很小。2000年,这种电缆敷设在日本冲绳的两个岛屿之间[5]。由于它的蠕变特性,芳纶纤维不适用于承受持续载荷的海缆。

(2)节距

海底电力电缆的铠装由金属线沿电缆按一定的绞合节距绞制而成。节距,即铠装单线沿电缆旋转一周前进的距离,为铠装层下电缆直径的10~30倍。

要根据预计的张力、导体的张力稳定性和电缆的抗扭要求及其安装条件优化铠装节距。

(3)结构

在浅水水域,细钢丝铠装就足以满足张力要求,能通过CIGRE导则规定的张力弯曲试验[6]。

对于深水敷设的海底电力电缆,应设计双层反向绞合的铠装层。与单层铠装比较,双层铠装为抵御外力提供了更强的保护。当两层铠装的绞向不同,就能够阻止锚、埋设犁、岩石等带来的锐边刺入。

在需要防止岩石、坠落物和拖曳设备(如渔具)的外部伤害时,可以设计采用一种特殊铠装层组合,它包含小节距单线绞合的外层以及大节距绞合的内层。外层小节距的铠装层并不增加抗张强度,但会显著提高电缆的抗压性能。

对于那些没有必要采用重型铠装进行附加防护的情况,可用塑料填充条替代部分钢丝。这就减小了海缆的重量和磁损耗并节省了成本。

(4)防腐蚀

铠装单线一般采用镀锌钢丝。镀锌层的厚度为50 μm或更大,它对钢丝起主要的防腐保护作用。其次的保护措施是在制造过程中涂覆热沥青。在安装或运行过程中,裸露的海缆会受到含沙水流的冲击,沥青层会腐蚀剥落。在沥青层受损部位,镀锌层接替起到防腐保护作用。

还可以选用在铠装单丝外挤包聚合物护套作为防腐保护,可以避免单线与海水的直接接触。这种方法可以省去沥青层,在海上风电场的海缆上已经采用过这种设计。但当海缆受损,挤包护套可能会起到有害的作用,在单线中的局部电化学电流会产生电腐蚀。

3.2 电缆损耗

在多数情况下,铠装单线采用的低碳钢为磁性材料,使磁场集中在导体总围,并在交流海缆中产生不必要的损耗和额外热量。在单芯交流海缆中,钢丝铠装中的损耗导致载流量会有实质性的降低。

可以采取一些策略,减少这些损耗:

(1)采用非磁性材料作为铠装,如青铜、黄铜、铜或铝。铜是一种昂贵的选择,铝更为便宜,但它容易受到海水的腐蚀。由铜丝绞合的铠装结合了低电阻率和高耐腐蚀性,但机械强度低于钢丝铠装。硬拉铜线的机械强度较高,但其导电率低于退火铜。上世纪80年代,英属哥伦比亚和温哥华岛之间的500 kV交流海缆上,已经采用了双层反向绞合的扁铜线作为铠装。

(2)使用减少磁感应的铠装结构。单芯交流海缆使用截面很大的铜屏蔽层,且屏蔽层在电缆两端牢固接地。由此产生了与导体电流相当的屏蔽电流。在铠装层下,两种电流方向相反,磁场基本抵消,磁损耗几乎完全消失,但铜屏蔽需要具有与导体同样的截面积,屏蔽中的损耗会大大增加。对于双层反向绞合的铠装结构,内层可采用铜丝铠装,外层采用钢丝,这样能够为单芯交流电缆组成低损耗、高强度的铠装。

也有人认为,在钢丝中采用隔磁设计的特殊结构,即在圆周方向使用几根铜丝来隔开铠装钢丝的磁回路,就能提高钢丝铠装的交流单芯电缆的载流量。实践证明[7],这种结构不能有效降低磁损耗,对载流量的提高几乎没有作用。

还有一种设计是采用昂贵的不锈钢丝作为铠装单丝,认为是低损耗的非磁性铠装。但是,不锈钢丝电阻率远大于普通镀锌钢丝,用作单芯海缆铠装时,由于海缆两端互联接地后产生了巨大环流,从而引起很大的损耗,因此,采用不锈钢丝作为海缆铠装,不仅增加投资,而且也不能有效提高海缆的输送容量,是不太可行的。在接下来的算例中,具体对不锈钢丝铠装海缆的损耗进行计算和对比。

4 不锈钢丝与铠装钢丝铠装损耗的算例

选择额定电压64/110 kV、单芯、铜导体标称截面积400 mm2、交联聚乙烯绝缘、分相铅套、双层粗圆钢丝铠装聚丙烯纤维被覆的海底电缆作为计算对象。高压海底电缆一般是单芯、相距40 mm敷设,两端金属套和铠装均接地。

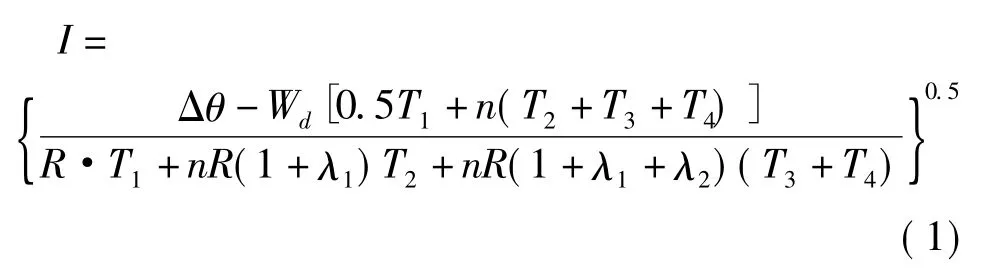

依据IEC 60287标准[8],海缆载流量的计算公式如下:

式中,I为电缆载流量;Δθ为高于环境温度的导体温升;R为工作温度下导体单位长度的交流电阻;Wd为绝缘介质损耗;T1为导体和金属套之间热阻;T2为金属套和铠装之间内衬层热阻;T3为电缆外护层热阻;T4为电缆表面和周围介质之间热阻;n为电缆根数;λ1为电缆金属套损耗相对于导体损耗的比率;λ2为电缆铠装损耗相对于导体损耗的比率。

对于只有铠装材料不同的海缆的载流量,除了铠装损耗λ2不同外,其余参数均相同。因此,主要计算比较λ2。

铠装损耗λ2包括环流损耗(λ'2)和涡流损耗(λ″2),因此总损耗为:

环流损耗λ'2与铠装层总电阻密切相关。涡流损耗λ″2不仅与铠装材料的电阻率有关,还与节距和单线之间的接触点有关。钢丝铠装的涡流损耗λ″2特别大,因为磁性材料吸引和集中了磁场感应。

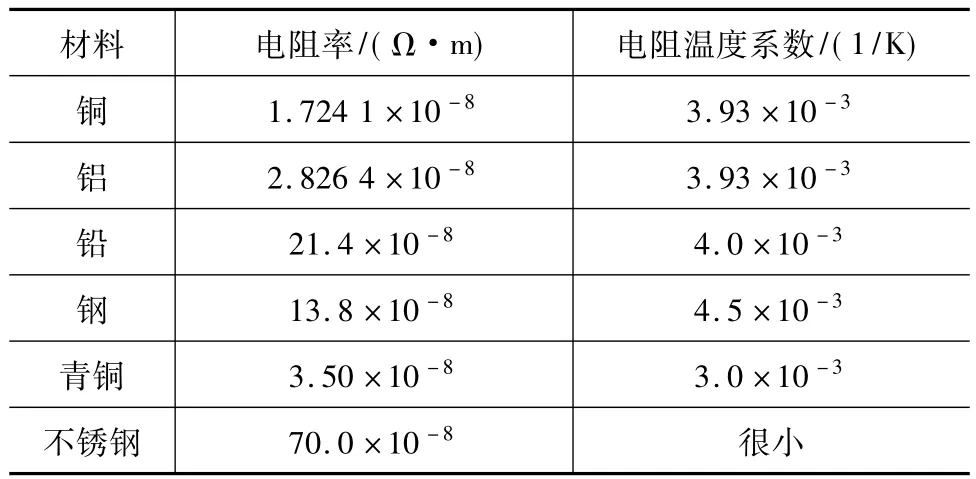

表2为常用金属的电阻率和温度系数[9]。从表2可知,不锈钢的电阻率达到了钢电阻率的5倍。通过计算可知,会大大增加环流损耗。

表2 常用金属20℃电阻率和温度系数

4.1 不锈钢丝铠装

不锈钢丝铠装损耗λ2的计算如下:

环流损耗λ'2:铠装的损耗和金属套损耗合并在一起计算。用金属套和加强层的并联电阻Re代替单一金属套电阻Rs。用金属套和加强层直径的方均根值代替金属套的平均直径d。

涡流损耗忽略不计,即λ″2=0。

式中,RA为电缆铠装电阻;Rs为电缆金属套电阻。

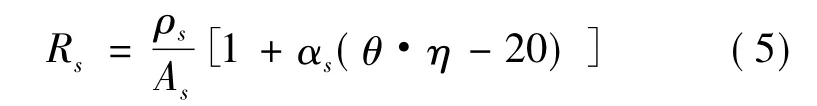

式中,ρs为金属套所用材质的导电率;As金属套的截面积;αs电阻温度系数;θ导体工作温度;η金属套的温度相对于导体温度的比率(一般取0.8)。

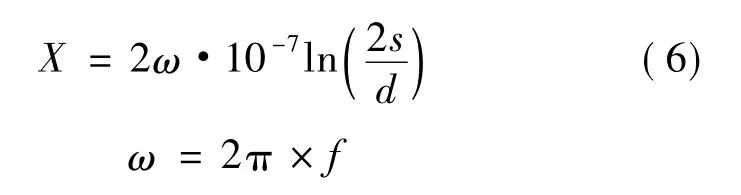

式中,X为电缆电抗;f为频率;s为导体间距离;d为平均直径。

通过计算,铠装电阻 RA为0.000563 Ω/m,金属套和铠装并联的等效电阻Re为0.000376 Ω/m。

不锈钢丝铠装的损耗 λ2=λ'2+λ″2=λ'2=2.048,损耗为 27.6 W/m。

4.2 镀锌钢丝铠装

对于镀锌钢丝铠装,损耗 λ2包括环流损耗(λ'2)和涡流损耗(λ″2),并且涡流损耗 λ″2是主要的损耗,不能忽略。

海缆镀锌钢丝铠装的计算公式见文献[9]中的第4.6 节。

通过计算,铠装电阻 RA为0.000132 Ω/m,金属套和铠装并联的等效电阻Re为0.000119 Ω/m。

镀锌钢丝铠装时,铠装损耗 λ2=1.155,为31.3 W/m。

4.3 结果对比

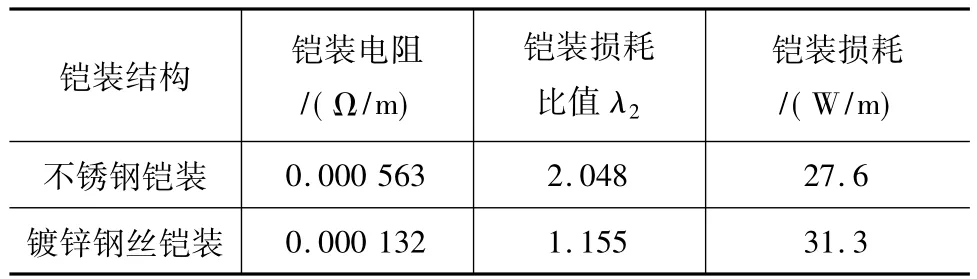

表3为计算结果的对比,由于不锈钢铠装的电阻达到了镀锌钢丝铠装电阻的5倍,造成金属套和铠装并联的等效电阻也超过了镀锌钢丝铠装结构等效电阻的2倍。

铠装损耗比值λ2以及损耗值的计算结果都表明,不锈钢铠装结构海缆的载流量明显小于采用镀锌钢丝铠装结构海缆。

表3 计算结果对比

5 结束语

本文对高压海底电力电缆铠装的选型从机械性能和电气要求上进行了介绍,特别是对不锈钢丝作为铠装进行了分析计算,认为不锈钢丝不宜作为高压海底电力电缆的铠装。对于具体的工程,必要时还须通过试验验证来确定具体的海缆铠装型式。

[1]Thomas Worzyk.Submarine power cables-design,installation,repair,environmental aspects[M].Springer-Verlag Berlin Heidelberg,2009.

[2]额定电压10 kV(Um=12 kV)至110 kV(Um=126 kV)交联聚乙烯绝缘大长度交流海底电缆及附件(标准报批稿)[S].

[3]ICEA No.S-57-401 Steel armor& associated coverings for impregnated paper insulated cables[S].

[4]Methods to prevent mechanical damage to submarine cables[C]//presented by Cigre Working Group 21 as Session Paper 12-21 at the 1986 Cigre Session,Paris,France.

[5]Furugen M,et al.Completion of submarine cable lines combining low environmental impact with low cost[J].Furukawa Review,2002(21):44-49.

[6]Cigre Electra No.171 Recommendations for mechanical tests on submarine cables[S].

[7]GB/T 12706.2—2002 额定电压1 kV到35 kV挤包绝缘电力电缆及附件第2部分 额定电压6 kV到30 kV电缆[S].

[8]IEC 60287 Electric cables-calculation of the current rating[S].

[9]马国栋.电线电缆载流量[M].北京:中国电力出版社,2002.