BIVIS制浆生产中的主要故障及解决方法

陈 霞 阮宏伟

BIVIS制浆生产中的主要故障及解决方法

陈 霞 阮宏伟

介绍了某造纸厂B I V IS制浆系统生产过程中的主要故障点,分析了故障产生的原因,提出了解决方法。通过改造 1#B I V IS进料端轴头及其外围设备,消除了生产中的主要故障点,稳定了生产。同时,在保证半浆质量的基础上,极大地提升了该套系统的开机率及制浆产能。

制浆生产;机制浆;生产故障;轴头改造

江苏某造纸厂于 20世纪 90年代引进了当时具有国际先进水平的双螺杆挤压设备的碱性过氧化氢连续制浆技术与装备 (简称为 B I V IS制浆)。该套B I V IS制浆设备于 1997年 10月建成投产,至今已连续稳定生产近 13年。该套系统出现的主要故障是系统压实器喂料部位易卡堵料,导致产量低,这一故障占生产故障率的 90%以上。为此,科研人员进行了许多摸索,如改造了压实器底座气囊排气方式、增强压实器喂料辊喂料力度、增厚压实器壁、定期检查压实器回风系统、定期掏空轴头、清理塞料、扩大腔体排废孔径等。其中每天掏空轴头效果显著。据此,工厂对 1#B I V IS机进料端轴头及其外围设备进行了改造,并自主调研、开发、调试,取得了理想的效果。现把该故障原因分析与轴头改造方法及取得的效果介绍如下。

1 BIVIS制浆生产中的主要故障点及原因分析

生产中发现,B I V IS制浆系统 90%的生产故障都是卡料、堵料,而 95%的卡料、堵料都发生在压实器喂料部位。特别是产量大于 0.85A t/h(指绝干浆量,由于涉密缘故,产量数据用 A表示。下同)时,压实器喂料部位每班都要卡料和堵料,严重时甚至造成整个系统堵料停机。生产中,为了减少压实器部位的卡堵料,一般仅以 0.75A t/h以下的中低车速生产,但随着 2006年以来工序技术改造提速,半浆产量已不能满足后工序需求。但如果以 0.75A t/h以上车速生产,压实器喂料部位卡堵料现象明显增加,生产极不平稳、顺畅。因此,查出压实器卡堵料、产量提高后卡堵料频繁的真正原因,彻底解决这一困扰生产的故障,提高和提升B I V IS系统产浆能力,满足半浆需求,非常迫切和必要。

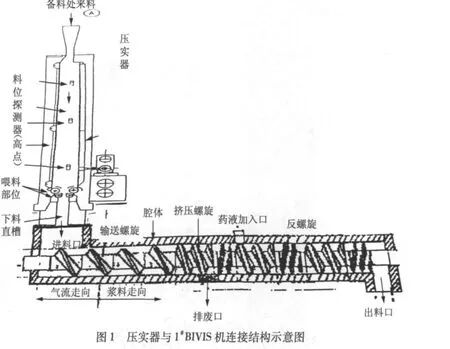

通过长期深入分析研究及不断地调整改进,终于找出了造成压实器易卡堵料、产量提高后卡堵料频繁故障的根本原因。如图 1所示,1#B I V IS机腔体前端挤压螺旋段产生的蒸汽气流,一小部分随挤压螺旋末端的废液口排出,大部分蒸汽流向进料端口,而大量蒸汽因轴头形成死料塞而不能顺利通过轴头排出,导致大量蒸汽串向压实器喂料口,造成压实器口浮料,蒸汽打湿喂料辊及喂料仓器壁,导致湿料、黏料、缠料等卡堵料故障。找出造成生产主要故障的根本原因后,对 1#B I V IS进料端轴头及外围设备进行了改造,疏通腔体前端气流,成为解决该故障难题的最佳方法。

2 1#BIVIS机进料端轴头改造

2.1 原 1#B I V IS机进料端轴头工作特点及存在的问题

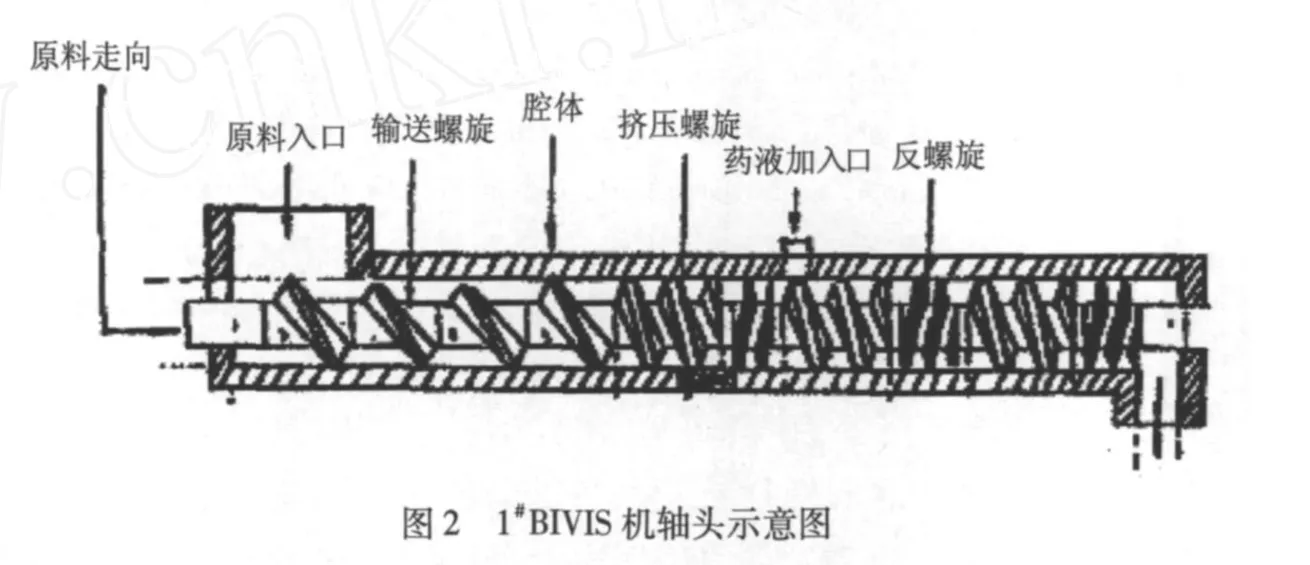

如图 2所示,带螺旋轴杆的两端即是 1#B I V IS机轴头,轴头位于机座两端的腔体中。开机后,从备料系统输送过来的原料经压实器排除空气后,原料与水混合由进料口喂入 1#B I V IS机腔体的第 1区 (宽距螺旋输送段),进入腔体中的原料经输送螺旋推入挤压区 (挤压螺旋段),同时中空的进料端轴头腔体中也很快缠入来料,塞满来料,形成死料塞。这样 1#B I V IS机腔体前端挤压螺旋段产生的蒸汽就不易通过轴头排出,造成腔体前端气压高,腔体蒸汽往压实器喂料口反串,出现前面提到的浮料、湿料、压料不实、产量低、卡料、堵料等影响设备运行的故障。

因此,针对轴头形成轴头死料塞问题,对进料端轴头工作方式进行了改造,使其不形成轴头死料塞,解决了生产堵料及低产量的问题。

2.2 改造

改造后的形式如图 3所示,把1#B I V IS机进料端轴头上的一对螺距为 0 mm、长度 200 mm、直径 120 mm轴套改换为螺距 60 mm、长度200 mm、直径 240 mm的薄壁、防滑、轻质同向推料螺旋,阻止来料进入轴头端腔体内形成致密死料塞。同时,在不影响轴头腔体壳强度和跑料絮的前提下,在轴头腔体壳 4个方向各开 1个 6×6排、3.5 mm ×3.5 mm

大小的网状孔眼带,增大排气量。通过以上改造,阻止了来料进入轴头腔体,从而防止了轴头死料塞的形成,疏通了 1#B I V IS机腔体前端气流走向,减少了堵料故障,生产平稳顺畅。同时,消除腔体气流阻力后,进料致密,产量也随之提高。

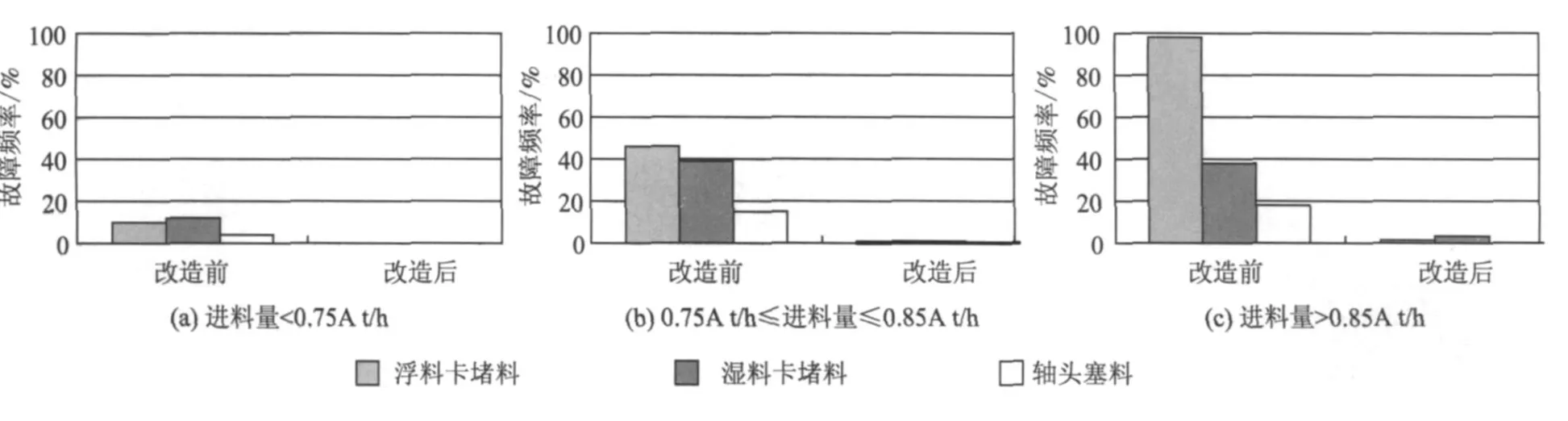

图4 轴头改造前后不同产量下生产故障率统计比较

3 改造后的运行效果及效益

3.1 解决了生产中的主要故障,提高了开机效率

图 4为轴头改造前后不同产量下生产故障率的统计结果比较。由图 4可知,轴头改造后,进料量 <0.75A t/h的堵料故障基本消除,进料量在 0.75A~0.85A t/h时的堵料故障率低于 1%,进料量 >0.85A t/h时的堵料故障率低于 5%,提高了开机效率,解决了困绕生产多年的压实器易卡堵料、产量提高后卡堵料频繁、产量低的难题。产量从长期的平均 <0.75A t/h,提高到平均 0.95A t/h以上,甚至达到平均 1.14A t/h也能平稳生产。

3.2 提高了系统产浆能力

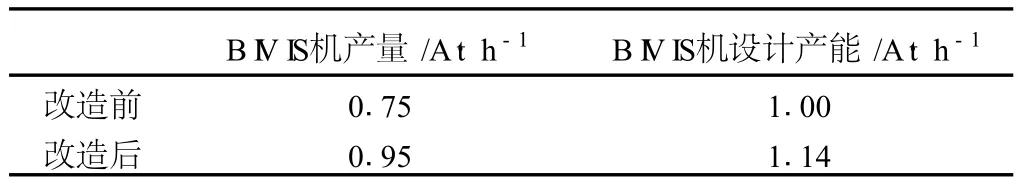

轴头改造后,系统单位时间产量提高了 26.7%,设计最大产浆能力提高了 14%,即由原设计的 1A t/h提高到达 1.14A t/h以上 (见表 1),极大地挖潜了该套系统的产浆能力。

3.3 降低了吨浆消耗,节约了生产成本

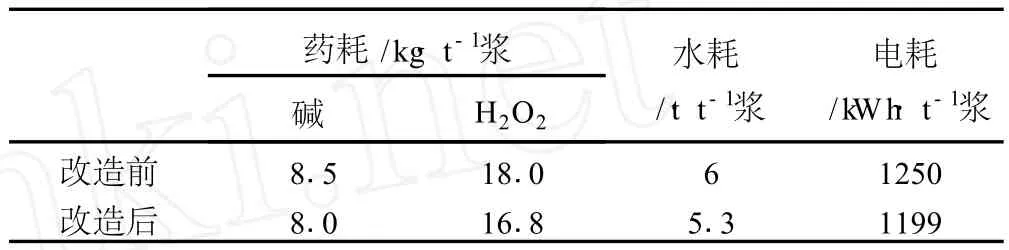

1#B I V IS机轴头改造后,产浆量提高,如表 2所示,吨浆各项消耗指标均有所降低,节约了生产成本。

表1 1#BIVIS机轴头改造前后产量及最大生产能力比较

表2 1#BIVIS机轴头改造前后吨浆消耗指标比较

4 结 语

江苏某造纸厂针对生产故障的根源,通过设备技改,从技术上消除了 B I V IS系统最主要、最重要的生产故障点,改造后生产运行平稳,故障率少,维护成本等各项经济指标良好。在解决故障、提高产能、降低吨浆生产成本方面,效果明显。

(责任编辑:赵旸宇)

The Ma in Faults and Its Solution in BIVIS Mechanical Pulping

CHEN Xia*RUAN Hong-wei

(* E-mail:dongchenluck@sina.com)

The main faults and its solution of a BIV IS mechanical pulping system in a mill were introduced in this paper.By modifying the feeding-side shaft end and its surrounding equipment of 1#B I V IS machine,the major faulty points in production were eliminated,and the production became stable,at the same time,the quality of pulp product was satisfactory while the operation rate and production were greatly increased.

main faults;modifying the shaft end;faulty points eliminated;productivity up grad

TS733+.3

B

0254-508X(2011)01-0045-03

陈 霞女士,工程师;主要从事制浆技术及管理工作。

2010-09-06(修改稿)