改善入炉烧结矿粒级研究及生产实践

胡荣建

(山西太钢不锈钢股份有限公司,山西太原030003)

改善入炉烧结矿粒级研究及生产实践

胡荣建

(山西太钢不锈钢股份有限公司,山西太原030003)

通过分析研究烧结矿粒级变化趋势、粉率变大原因,强化对烧结生产原燃料加工、加水混合、布料点火、烧结冷却等环节的控制,采取改善烧结矿粒级有效措施,优化烧结矿粒级,使烧结矿粒级分布满足高炉生产要求。关键词:入炉烧结矿粒级分布改善

山西太钢不锈钢股份有限公司(以下简称太钢)300万t不锈钢系统工程中,太钢450 m2烧结机是4 350 m3高炉的配套项目,年设计产能为449万t成品烧结矿,利用系数1.26 t/(m2·h)。2006年10月4 350 m3高炉开始投产,高炉安全稳定运行,产量指标不断增加。高效、低耗逐步成为当前高炉生产的首要任务。烧结矿粒级分布对高炉冶炼具有显著影响,生产过程中450 m2烧结机生产的烧结矿粒度分布不合理,粉率增大,急需采取措施进行改善。

1 对烧结矿粒级现状分析

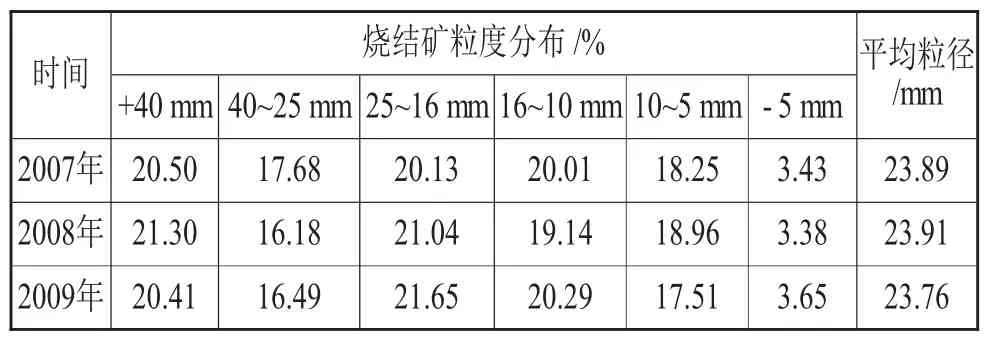

随着产量的不断增加,450 m2烧结机生产出来的烧结矿粒度分布已经不能够满足高炉生产需求,其中小于5 mm粉率及5~10 mm亚粉率明显加大,并且矛盾日益显著出来,2007年~2009年烧结矿粒级分布见表1。

表1 烧结矿粒级分布

由表1可知,2007年~2009年烧结矿+40 mm和0~10 mm粒级含量较高,其中+40 mm含量达到20%以上,0~10 mm粒级含量均在21%以上,烧结矿粒度分布不合理,平均粒径低于24 mm。

2 改善烧结矿粒级措施及效果

2.1 优化燃料加工粒度

根据热平衡计算,焦粉燃烧所放出的热量占全部热收入的70%~80%左右。而燃烧层又是温度最高和许多反应进行最活跃的区域。因此,焦粉的燃烧对其他反应的进行,以及对烧结矿的产量和质量都有很大的影响。根据不同的固体燃料的燃烧特性,结合烧结生产的实际需要,严格控制固体燃料的粒度组成,配合不同机速生产的要求,使得燃料在烧结料层中的分布和燃料在烧结过程中的燃烧速度、燃烧效率均达到较理想的状态,确保烧结料层的中上部热量较充分,有利于改善中上部烧结矿质量,并提高烧成率。

(1)根据不同的固体燃料,调整四辊的上料量,严格控制燃料的粒度组成,粗焦控制在1.5 mm左右,CDQ粉的粒度控制在1.2 mm左右,确保CDQ粉均匀混合在整个燃料之中。

(2)根据不同的烧结生产机速调整固体燃料平均粒度控制水平,机速在2.5 m/min以下,固体燃料粒度按照1.6 mm左右控制;机速在2.5~2.8 m/min,固体燃料粒度按照1.4 mm左右控制;机速在2.8 m/min以上,固体燃料粒度按照1.2 mm左右控制。

以上控制标准再结合实际生产情况作微调,有利于改善烧结矿粒度分布。

2.2 采用成品冷筛粒级

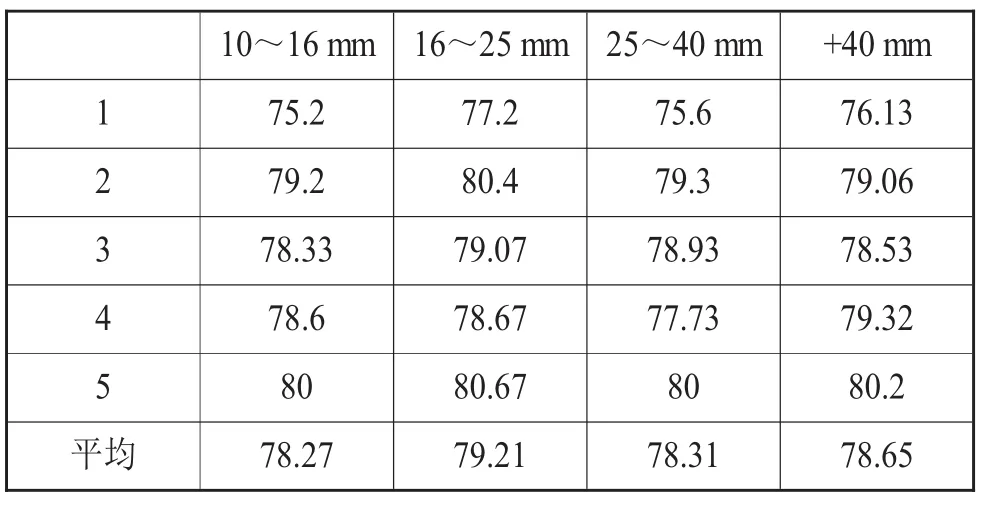

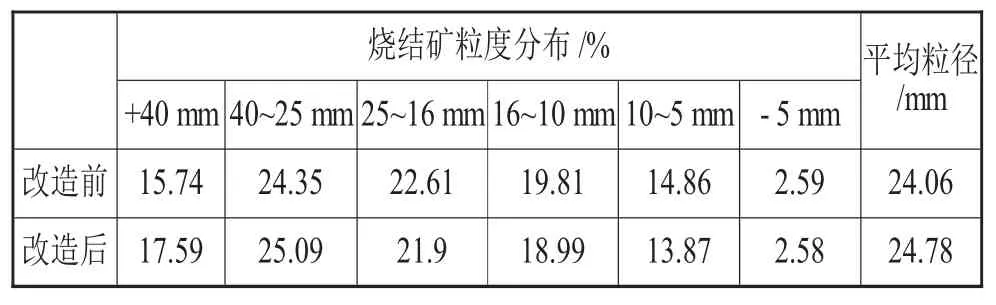

太钢450 m2烧结机成品冷筛设计的筛分粒级为:12、18和5 mm,通过对不同粒级烧结矿转鼓强度测试统计(见下页表2),烧结矿中16~25 mm粒级转鼓强度指标最好。用含有该粒级的烧结矿做铺底料是一种浪费,由此对成品冷筛系统进行粒级改造,将一、二次筛筛孔由12、18 mm调整为10、16 mm,烧结机使用10~16 mm的烧结矿做为铺底料生产。

下页表3为冷筛改造前后烧结矿粒级对比,实施粒级改造后,烧结矿的平均粒径由改造前的24.06 mm提高至24.78 mm,10~5 mm粒度减小了0.99,-5 mm粒度减小了0.01 mm,其他粒级间的比率差明显减小。

表2 不同粒级烧结矿转鼓强度%

表3 冷筛改造前后烧结矿粒度的对比表

2.3 铺底料恒量控制技术

太钢450 m2烧结机成品整粒系统铺底料的控制,原设计采用变频调速皮带和溢流料嘴方式,理论上在日常生产中可以通过调节皮带转速达到控制铺底料量的作用,而实际生产中铺底料皮带速度快时,料流面窄而薄;速度慢时,料流面宽而厚,难以实现多余的铺底料溢流到成品输出皮带上的目的。生产中只能频繁启停铺底料皮带,这样就造成了成品矿输出量波动较大,导致烧结矿粒度组成的波动。

(1)溢流料嘴的改造。将下料嘴向下接长80 mm,并缩小宽度至150 mm,在出料口方向安装齿轮齿条无级微调闸门。改造后,通过调节闸门高度和皮带转速,料嘴实现了真正意义上的溢流功能。正常生产时完全不用再将皮带调到零位,甚至连闸门和转速的调整都很少,实现了铺底料流以及成品矿料流的稳定。

(2)编制铺底料仓位自动控制软件。溢流料嘴的改造是该软件良好运行的基础。图1为铺底料控制系统改造前后成品矿输出量波动曲线对比图形。从图1可以看出,改造后成品矿输出量的波动大幅度降低,铺底料带料量平稳,烧结矿粒度组成得到改善。图1中上方的曲线为烧结成品矿瞬时流量曲线,下方的曲线为铺底料瞬时流量曲线,单位均为t/h。

2.4 环冷机柔性梯度冷却方式开发

图1 成品矿输出量波动曲线

在烧结矿冷却过程中,会因冷却强度过大、不匀等问题造成烧结矿急冷粉化以及减小粒度组成,为此,开展大型环冷机柔性梯度冷却方式开发与应用工作,解决现有冷却方式带来的破坏粒度组成问题。通过对环冷鼓风机启、停及风门开度等进行组合,优化了冷却冷度的分布。

环冷机鼓风机后3台风机增设变频调速装置。实施前,冬季环冷鼓机1号~3号必须全开,且4号~6号至少开一台变频风机,环冷机排矿温度冬季一般在20℃以下。实施后,冬季即保证了烧结矿冷却效果,又避免了烧结矿的过度冷却,一定程度上提高了烧结返矿温度,有利于混合料温度的提高,也明显改善了烧结矿粒度组成。

2.5 减小混合料水分的波动

2.5.1 混合料预润湿技术

太钢450 m2烧结机使用二次料场的混匀矿作为铁料进行烧结生产,由于铁矿粉储存时间不同,造成混匀矿含水量波动较大,给混合加水量的控制带来一定难度。因此,对混匀矿提前预润湿是提高混匀矿润湿度、优化烧结过程导热性和透气性的重要措施,很好地解决了混匀矿水分的波动问题,改善了烧结料层透气性和烧结矿粒度组成。

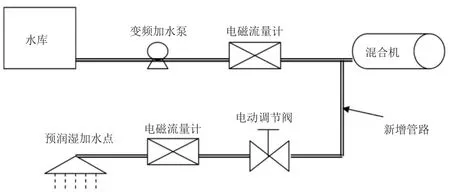

(1)控制方式的选择。由于三烧现有混合料系统采用了前馈加反馈的变频自动加水方式,因此,提前预润湿也得实现自动控制,否则,整个系统的自动化控制将会紊乱,甚至导致加水系统瘫痪。为了实现自动控制在一次混合机进水管上增加分支水路,并且安装独立的电磁流量计和电动调节阀,这样就使现有的前馈加反馈的变频自动加水控制和操作不受任何影响,实现了改造最小化的目的,稳定了生产和操作。改造后,水路示意图见图2。

图2 混合料预润湿水路改造示意图

(2)加水点的设计。配料室设有6个混匀矿仓和3个返矿仓,这几个矿仓的配料量约占混合料量的86%,因此,只要对这几个矿仓实施预润湿处理,即可达到优化的目的。按照以上思路,在配料主皮带对应这9个仓配料秤的下料点设计安装了雾化加水装置,调节出水量沿配料皮带前进方向逐渐增大。这种润湿加水方式的优点是实现了层状加水,使得皮带上每一层物料均能很好地与水润湿,物料水分均匀,润湿度得到显著提高。同时,由于水分充分渗透进混匀矿和返矿,有利于白灰在混合机内充分地进行消化,对于改善制粒效果和烧结透气性十分有益。

(3)预润湿操作。改造前,正常生产时,混合制粒共需加水60 t左右,其中,一次混合加水大约55 t,制粒过程用水5 t。改造后,通过试验,预润湿加水量不超过5 t时,既能满足混合料润湿要求,又不会造成打水后皮带机“带料”问题,不增加现场工作量,也消除了实施的障碍,因此,操作中确定预润湿加水量按照3~5 t控制,并尽量保持稳定且减少调整。

2.5.2 实现高比例生石灰稳定配加

太钢三烧使用的生石灰配比平均高达9.5%左右,而国内大多数烧结厂使用的生石灰比例不超过5%。450 m2烧结机投产两年以来,由于生石灰配加量大,生石灰仓内结块、悬料、喷料、断料频繁发生,制约了生产稳定。

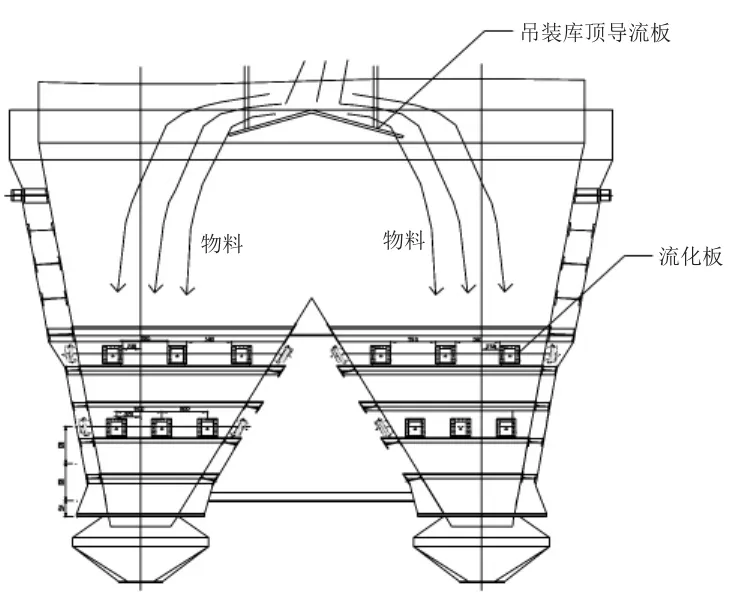

(1)生石灰仓安装流化装置。生石灰仓未安装流化装置前,采用传统的振动器加空气炮振仓。空气炮的安装数量为12个,沿仓壁分上、中、下3层,每层4个。高仓位时容易大范围悬料,在仓位200 t以上也会出现不下料现象,这主要是由于增加空气炮后虽然增加了仓壁各个区域的振打能力,但同时带入仓内的压缩空气增多也间接的增加了生石灰的固结量,因此,决定停用仓壁空气炮,仓内安装流化装置。于2009年9月份烧结机中修期间完成了2个生石灰仓流化装置的安装与调试。第一,在料仓上部增加进料导流板,当物料被气力输送至料仓顶部下落的过程中,受到导流板的阻挡,物料减速并靠自重下落,由此降低来料对仓内物料的冲击速度。第二,在料仓的2个锥斗部分设置流化板,由流化风机供气,流化气经过干燥净化处理后,由加热装置加热到150℃,干燥的热空气不但可以降低物料颗粒之间空气的相对湿度,而且可以增加物料颗粒之间的空气量,增加物料的流动性。流化空气在输送落料和料仓放料的过程中始终处于开启状态,由于料仓下方是螺旋输送出料,下方出口不是密闭的系统,所以,流化板安装在锥斗靠上的位置,防止流化风从螺旋输送机泄漏。生石灰仓改造前后示意图见图3和图4。安装流化装置后完全解决了生石灰仓的黏料问题,取得了良好的效果。

图3 改造前生石灰仓进料示意图

图4 流化装置安装示意图

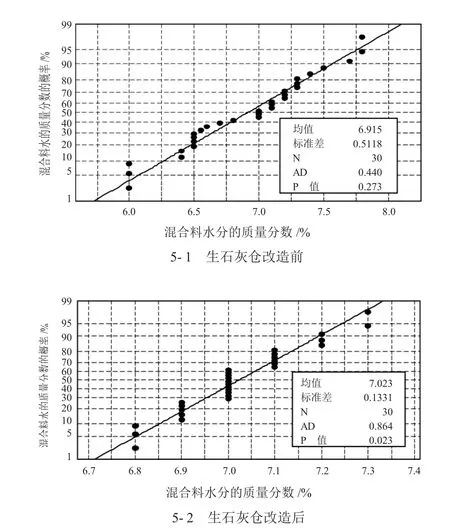

图5 混合料水分概率图

(2)实施生石灰出料总量检测跟踪与比例分配调整自动功能改造。将原来多台电子秤平均分配流量的工作方式通过程序修改使其实现不同出料螺旋可依据实际下料能力随意分配下料比例并保证总需求量稳定。

(3)协调实施入仓生石灰质量检测,及早获得生石灰质量信息。依据不同质量标准实施分仓放置以分仓使用,减小生石灰质量波动引起的生产波动。

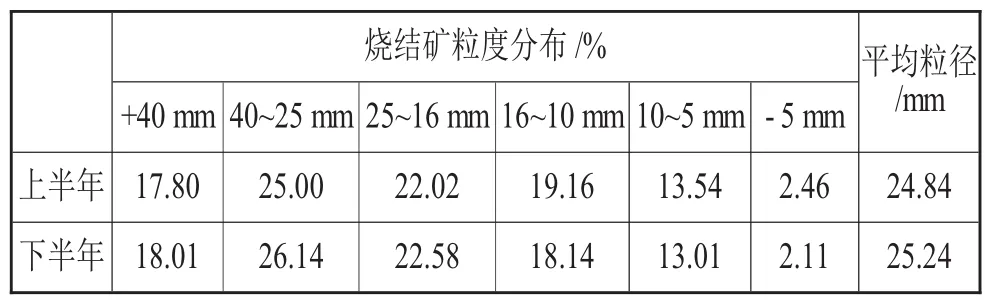

表42010 年上下半年烧结矿粒级比较

通过以上措施的实施,有效提高了混合料水分的稳定性,见图5。混合料水分的稳定,大大提高了烧结过程的稳定性,烧结矿粒度得以明显改善。从图5中可以看出,混合料水分改善前标准差0.511 8,改善后0.133 1,标准差降低0.378 7;混合料水分的稳定提高,保证了烧结过程的更加稳定性,有效提高了烧结矿粒度组成趋于均匀,保证了高炉高产顺行。

通过采取改造措施,烧结矿粒级分布逐步得到优化,粉率以及亚粉率降低,+40 mm粒级含量降低,中间粒级(+10~+40 mm)增加,烧结矿平均粒径增加到24 mm以上。表4为三烧2010年上、下半年的烧结矿粒级比较。从表4看出烧结矿平均粒径提高0.4 mm,10~5 mm粒级的降低了0.53 mm,-5 mm粒级的降低了0.35 mm。

3 应用效果

优化4 350 m3高炉入炉烧结矿粒级分布项目的实施,使得烧结矿物理结构发生了较大的变化,总体显示:0~5 mm粉率明显降低,+40 mm粒级同时也有所降低,中间粒级(+10~+40 mm)增加,平均粒径达到24%以上,趋于合理,有利于4 350 m3高炉的炉况稳定和顺行,也有利于高炉的布料操作,为高炉的优质、高产、低耗打下坚实的基础。

(编辑:苗运平)

Abstract:Through the analysis of sinter gradation change trend and powder rate greaten reason, strengthening sintering production control of materials and fuel processing,adding water,mixing, paving mixture,ignition and cooling,taking effective measures to optimize the granularity of sinter, so the granularity distribution of sinter can satisfy the production requirement of blast furnace.

Key words:sinter charging,gradation distribution,improve

Research and Production of Improving Sinter Charging Gradation

HU Rongjian

TF046.4

B

2011-01-13

1672-1152(2011)01-0035-04

胡荣建(1975-),男,现在太钢炼铁厂工作,工程师。Tel:0351-3019404,E-mail:tglt3s@tisco.com.cn