A350 LF2大型筒体锻造工艺

张晓芳 马建平 刘宏斌

(中冶陕压重工设备有限公司,陕西711711)

1 技术要求

A350 LF2筒体锻件是我厂目前承制的内径∅1 640 mm级别筒体中长度最长、重量最大的筒体锻件。该筒体粗加工交货尺寸为∅2 260 mm/∅1 640 mm×3 490 mm,重52.59 t。材质为ASTM A350 LF2,属于低温锻钢[1],具有良好的塑性,但锻造上存在以下难点:

(1)锻件重量大,达73.4 t,是我厂80 MN油压机投产以来锻造的最重锻件,选用110 t钢锭,同时也达到我厂所生产钢锭的最大规格;

(2)锻件内孔达∅1540 mm,长度达3 830 mm,是我厂有史以来从未生产过的最大的空心锻件,其尺寸如图1所示;

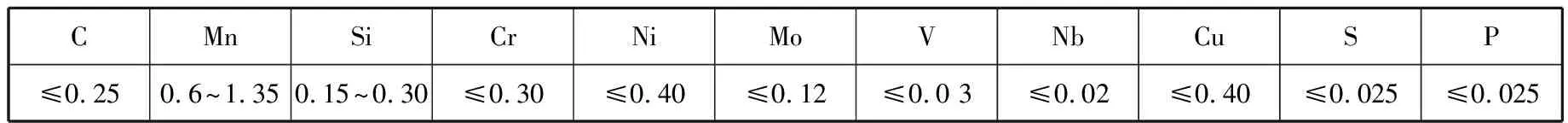

(3)化学成分(熔炼分析)要求符合表1规

图1 A350 LF2锻件图Figure 1 The forging drawing for heavy shell of A350 LF2 steel

定;

(4)探伤级别要求严,应满足表2规定;

(5)力学性能(T×T/2取样、-46℃AKV)要求高,应符合表3要求。

表1 ASTM A350LF2钢的化学成分(熔炼分析)要求(质量分数,%)Table 1 The heat analysis requirement for ASTM A350LF2 steel(mass fraction, %)

注:熔炼分析中,Cu+Ni+Cr+Mo≤1.00%;Cr+Mo≤0.32%。

表2 锻件探伤要求Table 2 The nondestructive flaw detection requirement for forgings

表3 锻件力学性能要求Table 3 The mechanical property requirement for forgings

2 工艺流程

A350 LF2大型筒体锻件的试制工艺流程为:热运钢锭验收→钢锭加热→压钳口、倒棱→镦粗→拔长、下料→镦粗→冲孔→芯棒拔长→扩孔→锻后热处理→粗加工→探伤→力学性能试验。

3 锻造

3.1 变形工艺编制及改进

A350 LF2大型筒体锻件所用设备及工装均达到了目前我车间能力的极限。为满足该筒体锻件严格的力学性能和探伤要求,同时考虑到其薄壁空心,钢锭心部缺陷易于去除,故采用了110 t双真空短粗型钢锭。

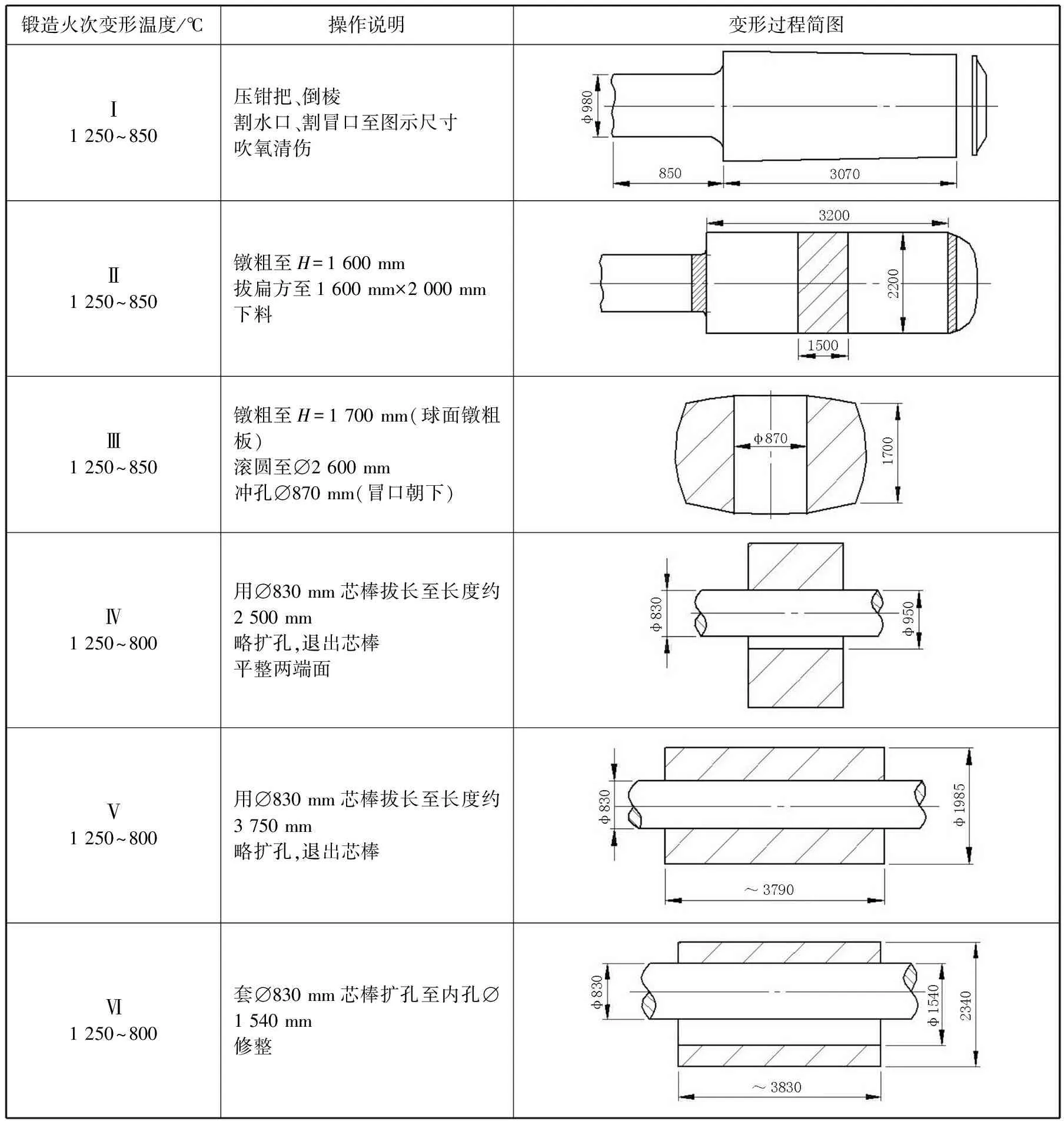

在锻造工艺制定过程中,为保证A350 LF2筒体锻件整个截面锻透,以确保锻件组织均匀,其总锻造比应≥5,镦粗比要求≥2.5。在编制该筒体锻造工艺时,制定总锻比为7.4,镦粗比为3.8,其锻造工序如表4所示。

表4 A350 LF2筒体锻件的锻造工序Table 4 The forging process for heavy shell of A350 LF2 steel

在试制第一支A350 LF2筒体锻件时,按照表4锻造变形工序操作出现了如下问题:

(1)第Ⅱ火次中,镦粗工序比较困难。镦粗至高度约1 900 mm时,出现镦不动现象,没有达到预计的高度,最终该镦粗工序进行了两火次。主要原因:由于件大导致初次操作慢,镦粗时钢锭表面温度降低严重,造成镦粗所需要的镦粗力增大;锭坯在镦粗前的加热保温时间可能不足。

(2)第Ⅳ火次(即实际锻造过程中的第五火次)中,锻坯经拔长、略扩孔退出芯棒后,其两端面出现“花边”。主要原因:拔长过程中,压下量及翻转角度控制不均匀,但由于表面温度已降至终锻温度以下,无法进行平整两端面工序,导致锻件最终两端面出现“花边”[2]。

(3)第Ⅵ火次(即实际操作中的第七火次)中,扩孔工序采用W=800 mm的上平砧,严格控制翻转角度≤20°[3],初期扩孔按顺压方式(先扩冒口端一圈,然后沿锭身方向向水口端错砧扩孔)走完“一趟”时,出现轻微的喇叭口。在后继道次中,立即换为先扩两端后扩中间的顺序[4]。虽然在一定程度上避免了最终的“喇叭口”,但其修整操作过程比较困难。另外,锻件最终的表面质量比较差,锻件外表面在纵向叠砧处有不同程度的小凹坑,其中有两处凹坑较深,勉强满足零件的最终尺寸要求。主要原因:采用的砧子截面较窄,造成叠砧处较多且叠砧量较小所致,在操作中没有对表面缺陷处进行及时吹氧清伤或清伤不彻底。

生产第二支A350 LF2筒体锻件时,在第Ⅱ、Ⅲ火次镦粗工序前的加热工序中适当延长了坯料在锻造温度下的保温时间,同时由于准备工作很完善,缩短了钢锭从出炉到镦粗之间的操作时间,坯料在规定火次镦至预定高度;第Ⅳ火次,冲孔后对锻件两端面进行吹氧清伤;第Ⅴ火次,芯棒拔长前对坯料进行了端面平整;第Ⅵ火次,在套芯棒扩孔前进行了平整两端面工序,扩孔时采用W=1 700 mm的上纵向砧,按先扩两端后扩中间的扩孔顺序扩孔。

结果表明:第二支A350 LF2 筒体锻件表面质量良好,锻件外表面平整,没有明显的折伤及凹坑;两端面质量也得到较好的改善;内孔两端面没有出现“喇叭”状。

3.2 锻后热处理

为细化晶粒,改善A350 LF2大型筒体的最终力学性能和筒体在锻造过程中的锻造塑性,采用了图2所示的正回火工艺,以保证充分完成奥氏体向珠光体+铁素体的转变,减少偏析。

4 检验

4.1 化学成分分析

ASTM A350 LF2钢锭的化学成分(熔炼分析)见表5。

4.2 探伤

A350 LF2大型筒体锻件粗加工后逐件按ITN 02151Ⅱ级锻件要求进行超声波检测,均未发现灵敏度为∅3 mm以上缺陷。

4.3 力学性能

图2 A350 LF2大型筒体的锻后正回火工艺曲线Figure 2 The normalizing and tempering curve for heavy shell of A350 LF2 steel after forging

表5 ASTM A350 LF2钢锭的化学成分(熔炼分析)(质量分数,%)Table 5 The heat analysis for ASTM A350 LF2 ingot(mass fraction, %)

ASTM A350 LF2筒体不同热处理状态下的力学性能见表6。由表6可知:第一支筒体经锻后热处理,其抗拉强度为480 MPa,略低于指标值下限;其屈服强度、延伸率及端面收缩率均满足指标要求;冲击值不稳定,其中一项冲击值偏低,勉强满足指标要求。第一支筒体及第二支筒体经锻后热处理后再经调质处理,其综合力学性能良好,各项性能指标均满足要求。综合可见,该材质的大型筒体锻件经锻后正回火热处理,其塑性良好,但强度及冲击性能偏低,经过调质热处理后可以确保满足客户要求的较高的力学性能要求。

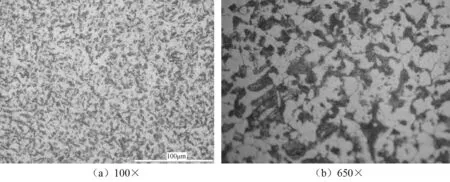

4.4 金相

第一支ASTM A350 LF2筒体锻后热处理的金相组织如图3所示。由图3可知,该筒体经大变形后晶粒细小均匀,平均晶粒度在5μm~10μm范围内(如图3a所示)。其微观组织为细珠光体+铁素体+少量的粒状碳化物(如图3b所示)。这种微观组织表明锻造工艺比较合理,同时决定了该锻件塑性良好,但是要保证较高的抗拉强度须进行调质处理。该材质正常的调质组织为:索氏体+少量的铁素体+极少量的碳化物,这样才能保证必要的力学性能要求。

表6 ASTM A350 LF2大型筒体锻件力学性能Table 6 The mechanical property of heavy shell forgings of ASTM A350 LF2 steel

图3 第一支ASTM A350 LF2筒体锻后热处理状态金相图Figure 3 The microphotograph of the first shell of ASTM A350 LF2 steel under heat treatment after forging

5 结论

(1)对于大型锻件的锻造加热工序,尤其是镦粗工序前坯料的加热应该严格控制,以保证钢锭内部偏析等缺陷得到一定程度的改善,同时保证锻件心部热透,保证镦粗工序的顺利进行。

(2)大锻件在锻造过程中,出现的表面缺陷应及时进行表面清伤处理,以防缺陷扩展,影响锻件质量。

(3)大型筒体锻件的扩孔工序应采用纵向砧并注意叠砧量,以防产生表面折伤,影响锻件的最终表面质量。

(4)大型筒体锻件的锻造生产过程中,应注意平整筒体两端面,避免造成锻件两端出现“花边”,提高锻件最终表面质量,同时也提高了锻件的材料利用率。

(5)ASTM A350 LF2材质的大型筒体锻件经变形量较大的锻造及锻后热处理后,需进行调质处理以满足其较高的力学性能要求。

[1] ASTM A350/A350M—2004a版.需切口韧性试验的管道部件用碳钢和低合金钢锻件标准规范.

[2] 柳永宏,陈国昌.大型长筒锻造经验[J].大型铸锻件,1998(2):25-26.

[3] 陈迎亮,马庆贤.大型筒体锻造工艺参数特性模拟研究[J].塑性工程学报,2007(14).

[3] 郑敏兴,韩丽洁.筒体锻件成型方法的研究[J].一重技术,2002(1).