大型碳锰钢轴类锻件密集性缺陷分析

梁宝乙 刘继红 张俊彦

(中冶京诚(营口)装备技术有限公司,辽宁115004)

公司最近生产的一批大型碳锰钢轴类锻件共计50余支,其中有多支存在超声波探伤超标密集性缺陷,给公司造成很大损失。为系统探究产生缺陷的原因,提高产品合格率,我们对其中一支报废轴进行了解剖分析。

1 探伤结果及试片切取

按EN10228-3—1998标准进行超声波探伤后发现,在锻件水口端距端头5.0 m范围内的中心部位均发现∅2mm以上当量密集性超标缺陷。经探伤定位,在距端头460 mm缺陷最严重处切取50 mm厚试片。采用低倍、金相、扫描及能谱等研究手段对其进行缺陷判定。

2 检验结果

2.1 低倍检验

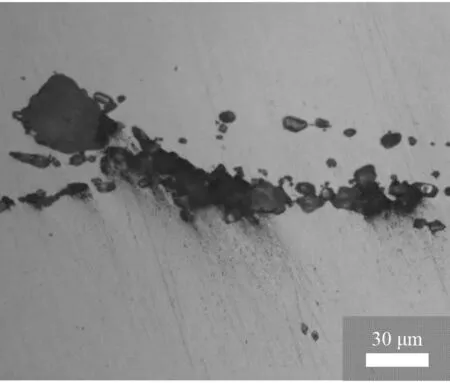

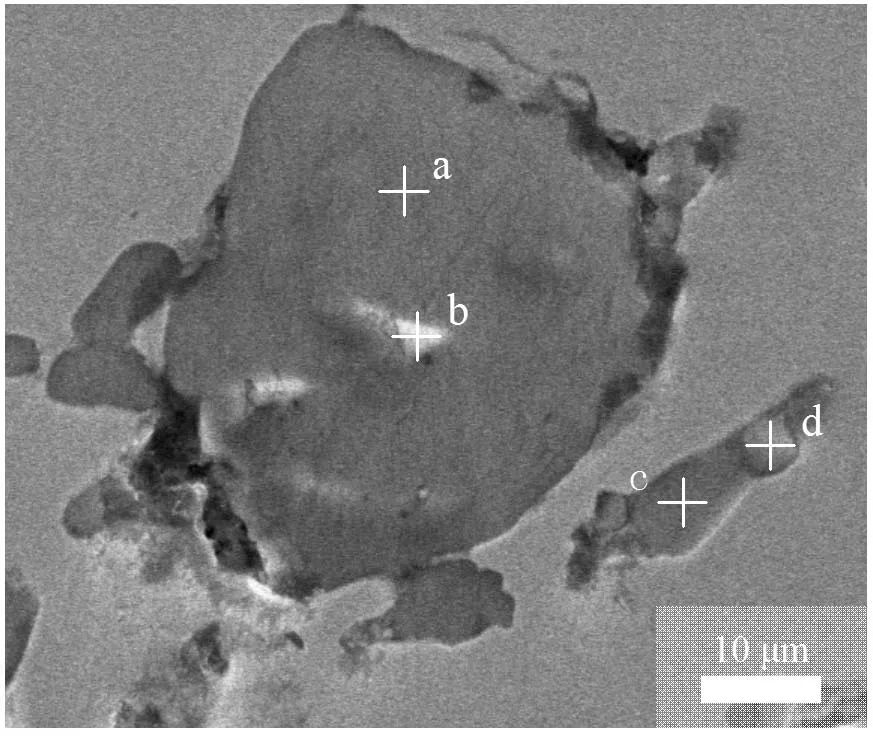

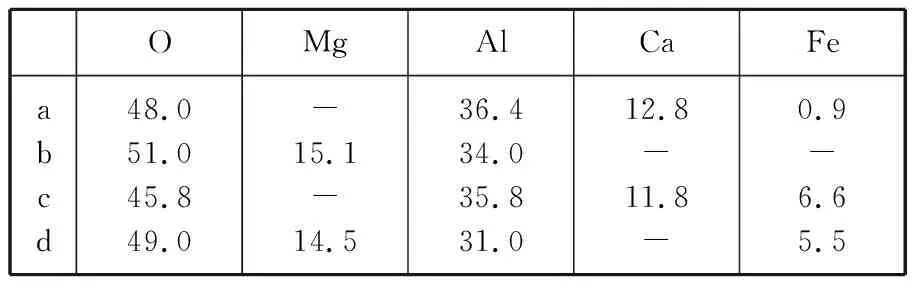

为探究缺陷区域的低倍组织形貌,我们对试片进行加工处理后,先后对其横向、径向和切向试料进行了低倍酸蚀,试料切取情况见图1所示。在低倍酸蚀前,我们对上述试料的预酸蚀面均进行了磁粉和渗透检验,但未发现明显的近表面缺陷及开口性裂纹。低倍酸蚀后观察发现,在与探伤超标对应位置的横向试料中心区域有密集性孔洞存在,径向和切向试料上有沿纵向的多处类裂纹,最大长度约2 mm。由斜向观察可见该类裂纹与横向中心区的密集性孔洞相对应,见图2所示。2.2 金相及对应的扫描电镜和EDS检验在切向试料上沿纵向切取金相试样并检验后发现,试样中的B类(氧化铝类)夹杂物含量居多,夹杂物沿纵向呈密集的链状分布,见图3。依据GB/T 10561—2005标准进行非金属夹杂物评级。评级结果如表1所示,可见其B类夹杂物超标严重。为进一步判定其夹杂物组成,我们对该金相试样进行了扫描电镜观察和EDS分析,结果见图4和图5。微区成分见表2,夹杂物主要为钙铝酸盐夹杂物和镁铝尖晶石夹杂物。

图1 低倍试料切取位置Figure 1 Sampling position for macroscopic examination

图2 宏观低倍形貌Figure 2 The macro apperances and local magnification

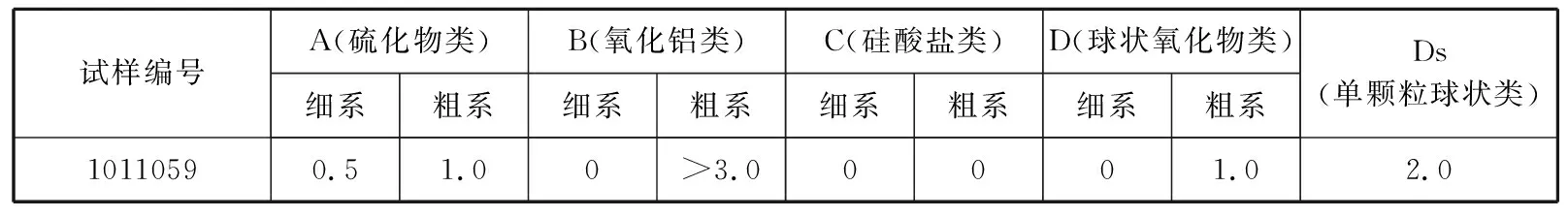

试样编号A(硫化物类)B(氧化铝类)C(硅酸盐类)D(球状氧化物类)细系粗系细系粗系细系粗系细系粗系Ds(单颗粒球状类)10110590.51.00>3.00001.02.0

图3 非金属夹杂物的微观形貌Figure 3 The micro apperance feature for nonmetallic inclusions

图4 夹杂物的扫描电镜观察及选区能谱分析Figure 4 The microstructure examination by SEM and EDS analysis

图5 夹杂物的能谱分析Figure 5 The EDS analysis for nonmetallic inclusions

OMgAlCaFeabcd48.051.045.849.0-15.1-14.536.434.035.831.012.8-11.8-0.9-6.65.5

图6 断口扫描电镜形貌Figure 6 The microstructure examination of fracture by scanning electron microscoy

图7 断口扫描电镜观察及选区EDS检查Figure 7 The SEM image and inserted EDS examination for the fracture

2.3 扫描电镜断口观察和EDS分析

为进一步验证上述结论,我们在切向试料上切取断口试样,对其在860℃淬火后压断,继而进行断口检验,在断口处同样观察到大量非金属夹杂物。其扫描电镜照片见图6,经测量其夹杂物聚集链长度约1.9 mm,与超声波探伤结果吻合。EDS分析表明,断口处夹杂物成分与2.2分析结果基本一致。经分析表明,其中较大颗粒为钙铝酸盐夹杂物,较小颗粒为镁铝尖晶石夹杂物,见图7所示。

3 分析讨论

低倍、金相及扫描电镜观察均表明钙铝酸盐夹杂物和镁铝尖晶石夹杂物是造成锻件超声波探伤超标的原因。因在低倍酸蚀前进行的磁粉和渗透检验均未发现明显的近表面缺陷及开口性裂纹,故低倍观察到的孔洞应为夹杂物被酸蚀后残存下来的。钙铝酸盐夹杂物则是保护渣(CaO-Al2O3-SiO2)与钢液相互作用的产物。而相关研究表明,镁铝尖晶石夹杂物中的MgO可能来源于炉渣和钢包炉衬耐火材料(MgO-C砖),也有可能是钢液本身反应的产物[1]。相关研究进一步表明[2,3],当非金属夹杂物中MgO来自炉渣时,夹杂物中会同时含有很高的CaO,且MgO质量分数一般不超过5%;如果MgO来自耐火材料则其质量分数将远高于5%,有时可达35%甚至更高。由表2中b和d点的EDS成分分析结果可知,镁铝尖晶石夹杂物中MgO质量分数介于5%和35%之间且不同时含有CaO,因此应来自于炉衬中的耐火材料。钙铝酸盐夹杂物和镁铝尖晶石夹杂物作为典型的脆性夹杂物[4],在常规热加工环境下将不会随基体金属产生变形行为,而是在金属变形时与基体之间产生滑动,降低界面结合力,并沿金属变形方向产生裂纹或孔洞,最终成为疲劳裂纹源。这也是严格控制其含量的主要原因。夹杂性缺陷与炼钢过程中的钢水纯净度密切相关,这是毫无争议的。通过优化锻造方法等手段虽然能在某种程度上使夹杂物弥散化而保证超声波探伤不超标,或改变其夹杂物形貌而使其不产生夹杂裂纹,甚至能够焊合和修复已经产生的夹杂性裂纹,但加强钢水冶炼及铸锭生产过程的质量控制才是解决该类缺陷问题的最根本途径[5~7]。

4 结论

(1)各种检验结果表明,导致超声波探伤密集性缺陷的原因为钙铝酸盐夹杂物和镁铝尖晶石夹杂物超标。

(2)分析表明,钙铝酸盐夹杂物是保护渣(CaO-Al2O3-SiO2)与钢液相互作用的产物;而镁铝尖晶石夹杂物来源于钢包炉衬耐火材料(MgO-C砖)。通过在炼钢过程中加强钢水冶炼及铸锭生产环节的质量控制是解决该类缺陷问题的最根本途径。

[1] R·凯斯林.钢中非金属夹杂物[M].鞍山:鞍钢钢铁情报研究所,1980.

[2] 董履仁,刘新华.钢中大型夹杂物[M]. 北京:冶金工业出版社,1991.

[3] 姜敏等.合金结构钢中尖晶石夹杂物生成的热力学研究[J].特殊钢,2008,29(1):16-18.

[4] T. Gladman. Developments in inclusions control and their effects on steel properties[J]. Ironmaking and steelmaking. 1992,19(6):457-463.

[5] 韩静涛等.有效控制夹杂性裂纹的大型锻件锻造及处理方法[J].塑性工程学报,1996,3(1):20-26.

[6] 韩雷,杨志洪,崔成万,等.30Cr1Mo1V高中压转子缺陷分析和改进措施[J].大型铸锻件,2010,(6):6-10.

[7] 马庆贤,钟约先,曹起骧.大型锻件夹杂性缺陷的形成及控制锻造工艺[J].清华大学学报,2000,40(5):13-15.