Ø1 835 mm低压转子锻件正火空冷过程温度场和应力场的计算机模拟

芮守泰 张国利

(天津重型装备工程研究有限公司,天津300457)

Ø1 835 mm低压转子锻件正火空冷过程温度场和应力场的计算机模拟

芮守泰 张国利

(天津重型装备工程研究有限公司,天津300457)

采用一重和清华大学合作开发的热处理模拟软件分析了Ø1 835 mm低压转子锻件在正火空冷过程中温度场和应力场的变化情况。综合考虑相变与温度的耦合关系、相变潜热的影响和热物性参数的非线性等问题,获得了锻件1/4截面上温度场和应力场的变化云图,为工艺优化提供理论依据。

计算机模拟;转子锻件;温度场;相变;应力场

大型锻件由于截面尺寸很大(如很多转子类锻件直径都在1 000 mm以上),所以在热处理过程中表面和心部存在较大温差,工件内外温差会引起“热应力”,而工件内外组织转变时间不同会引起“组织应力”[1,2],转子锻件在正火空冷过程中的内应力是这两种应力综合作用的结果,如果冷却过程控制不当,就很有可能发生纵裂等事故,造成极大的经济损失。我们针对Ø1 835 mm大直径转子正火空冷过程进行了计算机模拟,以期揭示转子在这一过程中温度场和应力场的演变情况,为工艺优化提供理论依据。

1 冷却过程的温度-应力耦合模型

金属材料相变是温度主导的过程,温度和组织转变的相互作用在热处理过程中占主要地位。大型锻件冷却过程的模拟需要综合考虑温度、组织和应力之间的相互关系[3,4]。

1.1 温度场分析

在柱坐标系下,轴对称工件冷却时的温度场传热控制偏微分方程为[5~8]:

式中:ρ为材料密度(kg/m3),CP为材料比热容[J/(kg.K)],K为材料的导热系数[W/(m.K)]。相变热以温升的形式处理,不作为内热源。

边界条件:

式中:H为综合换热系数,TC为环境温度,TW为工件与环境接触边界上的温度。

1.2 应力场分析

将温度场分析的结果作为初始条件重新导入原模型中进行应力分析,通过模拟软件对材料的CCT曲线实现动态调用,综合分析冷却过程中内应力的变化情况。

2 数值模拟计算的实现

2.1 建模及网格划分

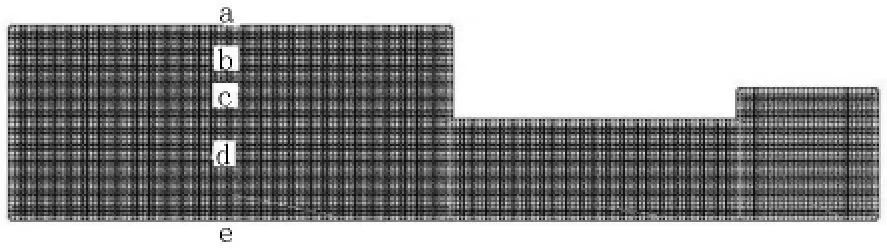

转子锻件轴身尺寸为Ø1 835 mm×4 115 mm,因为转子为回转体,可以用二维轴对称截面来替代三维网格。为节省计算时间,取转子二维轴对称截面的1/4作为求解域求解并划分网格,结果如图1所示。图1中 a,b,c,d,e分别代表转子轴身处不同深度的节点,其中a为轴身表面节点,b节点距表面深度150 mm,即1/6R(R为转子半径),c节点距表面深度305 mm,即1/3R,d节点距表面深度610 mm,即2/3R,e节点距表面深度917.5 mm,即转子心部。通过分析上述5个不同深度节点在冷却过程中的温度及应力变化情况来宏观地反映转子从表面到心部的温度及应力变化过程。

图1 转子二维轴对称网格划分示意图Figure 1 Rotor two-dimensional axisymmetric grid partition schemes

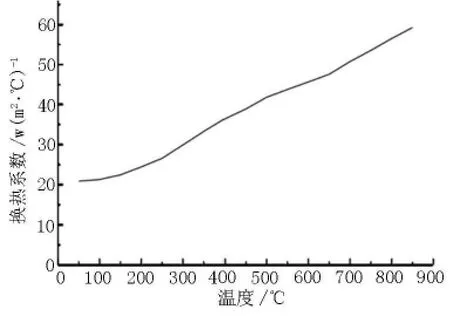

2.2 冷却初始条件和边界条件处理

在求解瞬态温度场时,需要相应的初始条件和边界条件。初始条件是指所求解的非稳态传热问题在初始时刻区域中各节点温度,本文中转子由于正火时间很长,所以认为初始温度即为正火保温温度,设定为880℃。边界条件主要考虑工件与外界环境之间的热交换过程,图2所示为工件在空气中换热系数随工件表面温度变化的关系曲线[9]。

2.3 材料热物性参数

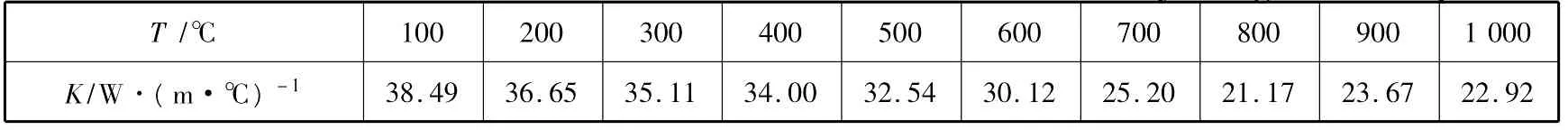

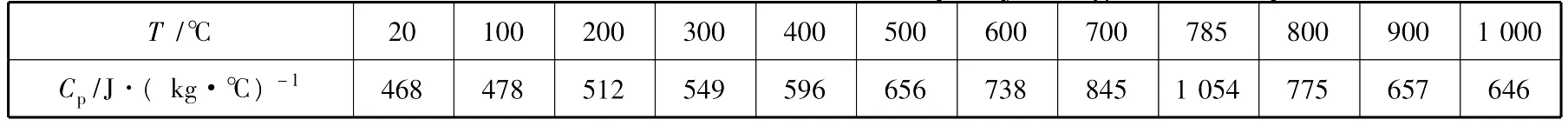

低压转子材料为30Cr2Ni4MoV钢,其导热系数K和比热容Cp均为温度的函数,具体数值见表 1 和表 2[10]。

表1 30Cr2Ni4M oV钢导热系数随温度的变化关系Table 1 The relations of 30Cr2Ni4M oV steel coefficient of thermal conductivity changesw ith temperature

表2 30Cr2Ni4M oV钢比热随温度的变化关系Table 2 The relations of 30Cr2Ni4M oV steel heat capacity changesw ith temperature

图2 空冷换热系数曲线Figure 2 Air-cooled heat transfer coefficient curve

3 模拟结果与分析

3.1 温度场模拟结果及分析

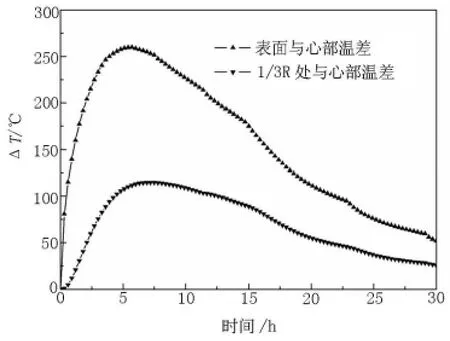

根据设定的材料参数和边界换热条件,计算得到图1中转子轴身截面从表面到心部不同深度的5个节点的冷却曲线,如图3所示。从图3可以观察到,冷却开始后,转子表面温度下降很快,而心部温度在2 h~3 h之内变化很小,这与转子直径大,蓄热量大的实际情况相符合。随着冷却的继续进行,转子表面和心部温差逐渐加大,当冷却到6 h~8 h,温差达到最大值,尔后又开始减小,表面和心部温差关系曲线如图4所示。由图4可知,当冷却到约6 h时,表面和心部温差△T达到最大值260℃;表面与1/3R处的温差△T为120℃。

图3 转子轴身冷却曲线Figure 3 Rotor shaft body cooling curve

图4 转子轴身温差随时间的变化关系曲线Figure 4 The curve of rotor shaft body temperature changes over time

3.2 应力场模拟结果及分析

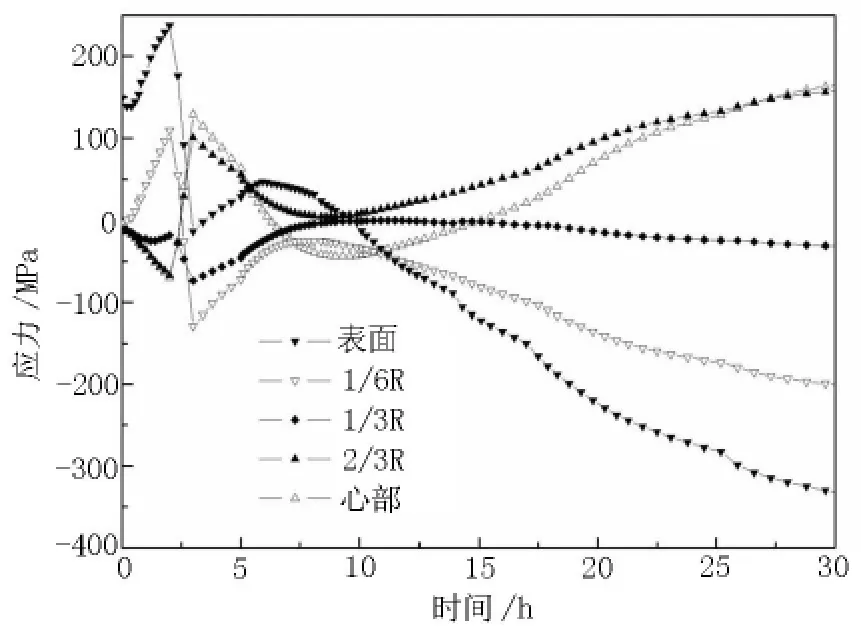

锻件在冷却过程中轴向拉应力容易导致锻件发生横裂,切向拉应力易造成纵裂。对于表面来说,径向应力值一般比较小,通常不予考虑。在冷却过程中,主要关注轴向、切向应力的变化情况。热应力和组织应力的共同作用使工件的内应力分布变得非常复杂,因为两者对应力起着相反的作用。在空冷初期,由于表面的冷却速度比心部快,表面收缩处于拉应力状态,而心部受表面影响处于压应力状态,如图5所示。表面温度的迅速下降造成了近表面处陡峭的温度梯度,使表面节点的轴向应力迅速上升至约260 MPa。当转子表面温度降低到相变点温度以下后,从表面到心部依次发生相变,应力发生反转。当整个截面上组织转变都完成之后,应力状态主要由热应力来控制,心部继续冷却体积收缩而最终受拉应力,表面受压应力。图6所示为转子轴身表面不同深度节点切向应力随时间的变化关系曲线,变化趋势与轴向应力相似。从图5和图6可以发现,在冷却到15h之后,转子轴身表面温度降到约400℃(见图3),此时虽然表面与心部温差没有冷却开始时大,但应力却快速增大,所以轴身表面在冷却到400℃以下时,可以适当考虑减缓冷却速度。

图5 转子轴向应力随时间变化关系曲线Figure 5 The rotor relationship curves of axial stress changes with time

图6 转子切向应力随时间变化关系曲线Figure 6 The rotor relationship curves of radial stress changes with time

图7所示为转子截面在冷却至30 h时的切向应力分布云图。从图中可以发现,转子在靠近冒口(或水口)端心部拉应力达到360 MPa。而锻件水/冒口往往又是缺陷密集的区域,所以这么大的拉应力很可能导致造内部缺陷部位形成微裂纹。若微裂纹得以扩展就有可能形成宏观裂纹,甚至使锻件纵裂。图8所示为转子轴颈包罩后冷却至30 h时的切向应力分布云图。与图7对比之后可以发现,转子在靠近冒口(水口)端心部拉应力下降了约100 MPa。所以冷却过程中给轴颈包罩对降低轴颈部位内应力非常有效。

图7 转子截面冷却至30 h时的切向应力分布云图(应力单位MPa)Figure 7 The tangential stress distribution of rotor section at30 h cooling(stress unit,MPa)

图8 转子轴颈包罩冷却至30 h时的切向应力分布云图(应力单位MPa)Figure 8 The tangential stress distribution of rotor shaft neck mask section at30 h cooling(stress unit,MPa)

4 结论

(1)由于转子锻件截面尺寸很大,即便空冷的冷却速率较慢,但表面和心部仍会产生较大温差。Ø1 835 mm低压转子正火空冷过程中表面与心部之间的最大温差达到260℃。

(2)转子轴身表面温度降到400℃以下后,由于此时材料处于弹塑性转变区间,屈服强度快速上升,虽然表面与心部温差没有冷却初始阶段大,但内应力却快速增大。所以转子在冷却到400℃左右时,可以考虑适当减缓冷却速度。

(3)冷却过程中采取轴颈包罩措施对降低轴颈部位内应力非常有效。模拟结果表明,Ø1 835 mm大直径转子轴颈包罩冷却相比未包罩时轴颈心部拉应力减小约100 MPa。

[1]康大韬,叶国斌.大型锻件材料及热处理[M].北京:龙门书局,1998.

[2]刘庄,吴肇基,吴景之,等.热处理过程的数值模拟[M].北京:科学技术出版社,1996.

[3]Jaroslav Mackerle.Finite element analysis and simulation of quenching and other heat treatment processes:A bibliography(1976 - 2001)[J].Computational Materials Science,2003(27):313-332.

[4]3D FEM simulation of steel quenching and investigationof the effect of asymmetric geometry on residual stress distribution[J].Journal of Materials Processing Technology,2008(207):211-221.

[5]刘强,石伟.大型锻件水空交替淬火过程的数值模拟[J].大型铸锻件,2009(4):5-9.

[6]潘健生,张伟民,田东,等.热处理数学模型与计算机模拟[J].中国工程科学,2003(5):47 -53.

[7]雷雪,顾剑锋,潘健生,等.低压转子加热过程温度场与相变的计算机模拟[J].金属热处理,2009(9):48 -51.

[8]原思宇,张立文,张国梁,等.大型锻件淬冷过程数值模拟与实验验证[J].大连理工大学学报,2005(5):547-551.

[9]顾剑锋.淬火应力场的模拟的研究与表面换热系数的测算[D].上海:上海交通大学,1999.

[10]Aggen G,etal.ASM Handbook,Volume1,Properties and Selection:Irons,Steels,and High Performance Alloys[M].ASM,2005.

编辑 邓 玉

Numerical Simulation of Air Cooling Process after Normalizing of Large Cross-section Rotor Forging

Rui Shoutai,Zhang Guoli

The temperature and stress field ofØ1 835 mm rotor forging during air cooling after normalizing were studied by using FEM software.The 1/4 cross-section contour graphs of temperature and stress field were obtained after considering the relationship between phase transformation and temperature,effects of latentheat to temperature and other subjects.The simulation results can be used to optimize heat treatment processing parameters.

numerical simulation;rotor forgings;temperature filed;phase transformation;stress field

TK263.6+1

B

2011—04—20