糖滤泥作成孔剂研制环保型保温材料

焦宏涛 高文元,2 李长敏,2 张玉苍

(1.大连工业大学化工材料学院,辽宁大连:116034;2.辽宁省新材料与材料改性重点实验室,辽宁大连:116034)

糖滤泥作成孔剂研制环保型保温材料

焦宏涛1高文元1,2李长敏1,2张玉苍1

(1.大连工业大学化工材料学院,辽宁大连:116034;2.辽宁省新材料与材料改性重点实验室,辽宁大连:116034)

以粉煤灰、废玻璃以及粘土为主要原料,糖滤泥为成孔剂,经粉碎、球磨、干燥、成形、烧成研制新型环保型保温材料。试验研究表明:以粉煤灰25wt%,糖滤泥28 wt%,废玻璃14 wt%,水曲柳33 wt%,在成型压力为20MPa,烧成温度1060℃,保温时间30min下,可制备出体积密度为1.265g/cm3,抗折强度14 MPa,孔隙率达到35%的环保型保温材料。

糖滤泥,保温材料,成孔剂,性能

1 引言

随着世界性能源危机和生态环境的进一步恶化,建筑保温节能工作已引起普遍关注。具体地讲,如何在保温材料的保温隔热性能及实用价值、材料的稳定性和使用寿命、工艺技术的可靠性、生态环保性和可循环利用等方面进行重点研究。在研制保温材料技术方面,必须结合我国国情和建筑保温的实际需要。否则,付出的不仅是经济代价,还有环境代价[1]。在保温材料和技术发展方面,重点在于创新,要重点研发能耗低、保温效率高、可循环利用、生态性好、系统稳定性好、成本低的复合型保温材料,特别是利用废弃物方面,具有很好的发展前景。所以积极推广建筑节能和开发利用环保节能新材料是我国目前建筑业的一个重要课题[2]。

糖滤泥是糖厂在制糖过程中产生的以CaCO3为主要成分的废弃物,每生产1吨糖要排出约1吨滤泥[3]。糖滤泥作为制糖工业大宗副产品之一,长期以来被直接用于肥田或废弃。这些滤泥的堆放,除占用大量的土地外,还因其含有多种有机物和糖类物质,极易发霉、发臭,滋生苍蝇,污染空气,影响卫生,甚至淤塞河道,污染水体。随着制糖工业的发展,滤泥的产量也相应增加,利用好糖滤泥,将其变废为宝,这是发展循环经济,促进资源综合利用,走可持续发展道路的重要实践。

本文利用工业废渣糖滤泥作成孔剂,以粉煤灰、废玻璃以及粘土为主要原料来研制一种以闭口气孔为主兼具保温隔热功能的新型建筑材料。其保温性能及强度满足保温墙体材料的行业标准,且制备工艺简便,易操作,利于产业化。该产品的研发,不仅解决了废弃物的环境污染问题,同时实现了废弃物的循环利用。这对于我国的“节能降耗”、“减排”以及推动我国工业的持续、稳定发展都具有非常重要的意义。

2 实验部分

2.1 原料

工业固体废弃物糖滤泥(内蒙),粉煤灰(大连热电厂);城市生活垃圾废玻璃;粘土水曲柳(吉林)。

糖滤泥主要成份是碳酸钙,但其中含有12~17%(以干固物计)的有机物,其中含氮量为1%~1.5%[4-5]。利用酸碱滴定法对糖滤泥中CaCO3的含量进行了测定,得出其含量为85%~87%。

表1原料化学成分(wt%)Tab.1 Chemical compositions of raw materials(wt%)

表2原料配比及样品性能Tab.2 The raw material formula and properties of samples

2.2 实验方法

对原料进行预处理,并对其成分及性能进行分析。对碎玻璃进行粗碎,采用行星式球磨机(南京大学仪器厂QM-ISP4)进行球磨,使其达到使用要求。对糖滤泥进行自然晾晒,使其含水率达到13%以下,满足存放要求[6],将粉煤灰,粘土进行过筛,达到粒度要求。工艺流程如下:

配料→混合,搅拌→造粒→陈腐→成型→干燥→烧结→冷却

2.3 实验方案的确定

为了实现低温烧结,根据CaO-Al2O3-SiO2三元系统存在低的共熔点,随着CaO、Al2O3、SiO2含量的不同,这个系统的温度会略有升高。据文献[7]报道,制品的抗折强度在粉煤灰掺量小于60%时提高,大于60%后降低。而废玻璃的加入,可以降低烧成温度,节省能源,减少烧成时间,增加产量[8-9]。糖滤泥中的主要成分为碳酸钙,可作为高温发泡剂。在满足各项工艺性能的前提下,尽可能多地使用废渣、废料。本实验综合考虑制品的各项性能,取配方如表2所示。按照表2配方,称取预先处理好的各种原料共200g,待混合均匀后加13~15%的水,过20目筛,陈腐24h后,利用压砖机(咸阳陶瓷研究设计院机械厂SY35)在20MPa的压力下压制成型,在电热恒温鼓风干燥箱 (上海精宏实验设备有限公司DHG-9030A型)中干燥至恒重,然后在高温箱式电阻炉(龙口市电炉制造厂KSY-D-16)中150min从室温升到800℃,125min升到1050℃,保温30 min随炉温冷却。

2.4 配方优化

通过对表2产品各项指标的比较,最终取3#号配方。糖滤泥主要成分为CaCO3,CaCO3在850℃开始分解,故根据此制定出烧成制度如图1所示。

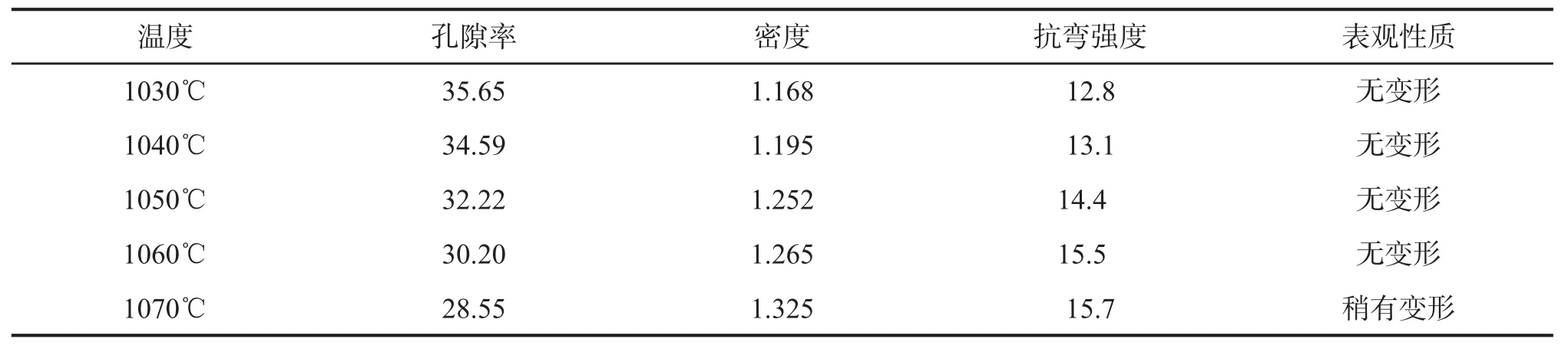

根据实验,发现碳酸钙在1050℃左右,发泡效果较好,故将3#号配方制成的坯块分别在1030℃,1040℃,1050℃,1060℃,1070℃电炉中烧成,保温30min,实验结果见表3,根据各产品的性能及表观状态,取1060℃为最佳烧成温度。

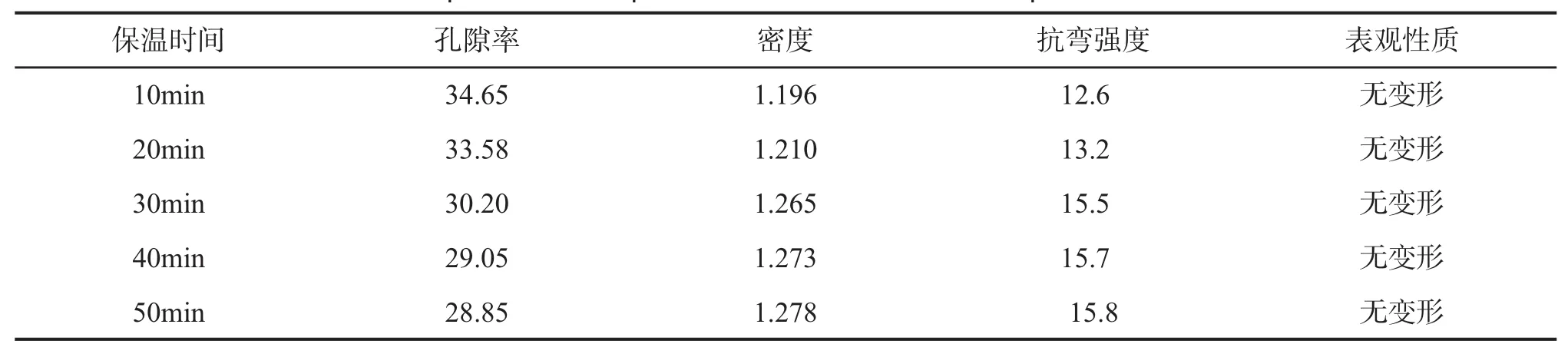

在最佳烧成温度下,取不同保温时间对制品进行各项性能检测实验,结果见表5,在保温时间为30min下的烧结制品的综合性能最好,即取最佳保温时间为30min。

表3不同烧成温度下3#样品的各项性能Tab.3 Properties of Sample#3 fired at various temperatures

表4不同保温时间下3#样品的各项性能Tab.4 Properties of Sample#3 treated for different heat preservation time

3 结果与讨论

3.1 发泡机理及成孔剂的影响

用糖滤泥作为成孔剂,由于其主要成分为碳酸钙,分解温度在850℃,在烧成过程中当温度达到分解温度时,碳酸钙将分解,产生大量的气体,而体系中的废玻璃降低了体系的熔点,使制品表面处于熔融状态,气体不能够逸出表面,从而在内部产生大量的封闭气孔。

但滤泥加入量需适量,加入量少,制品中形成的孔隙较少。随着滤泥含量的增加,制品的孔隙率增大,但同时其强度降低,为了满足强度要求,糖滤泥加入量不宜过多。在制品强度满足要求的情况下使滤泥的加入量达到最大,从而使制品拥有较高的孔隙率,以达到保温隔热的目的。

3.2 各原料对制品性能的影响

由于粉煤灰,糖滤泥等可塑性较差,为了提高坯泥的可塑性和坯体强度,便于成型,需适当掺入高可塑性粘土,并且合理调整其用量。通过比较试验,最终采用掺入33%的过160目筛的水曲柳。粉煤灰中含有大量的有效成分SiO2,Al2O3,是很好的原料来源,也是形成陶瓷的主要化学成分。

为了降低烧成温度,扩大烧成范围,节约能源,需掺入适当的熔剂性原料。熔剂性原料的使用,有利于在烧成过程中形成一定的液相,促进坯体烧结,同时形成一定的高温粘度,在烧成中有利于内部气孔的形成。本实验掺入的助熔剂为废玻璃。废玻璃的加入,使得烧成温度降低,同时可以提高制品的强度。但随着其加入量的增加,烧结体中的液相增多,使得一些气孔缩小甚至使烧结体变得更密实,因此,控制废玻璃的加入量对闭孔的形成至关重要。

3.3 烧成温度及烧成时间对制品性能的影响

根据原料的自身性质,制定出的制度曲线(图1),当烧成温度达到800℃以上,如果升温速率过快,碳酸钙急剧分解,坯体内部产生大量气体,易使坯体开裂。如果烧成温度过高、保温时间过长,高温下制品处于大量熔融莫来石和玻璃相状态,气体无法排出,导致大量小气孔聚合产生局部大气孔,易形成缺陷。

随着烧成温度的升高和保温时间的延长,制品的强度增加,其孔隙率降低,密度增加,强度和孔隙率成反比,和密度成正比。温度低于最佳烧成温度时,反应不能完全进行,制品的强度较低,当达到最佳烧成温度时,体系中生成了莫来石和钙长石,这两者赋予了制品高的强度。

3.4 XRD物相分析

对配方3,烧成温度为1060℃,保温时间为30min下的烧结试样进行了XRD(日本D/Max-ⅢB)物相分析,结果如图2所示。

由图2可知,在1060℃下烧结的试样以钙长石和方石英为主,同时含有少量的莫来石。滤泥中的CaCO3和粉煤灰中的SiO2固相接触可反应生成偏硅酸钙(CaSiO3),如果加热时间很长,在610℃以下可以起反应,在800℃时反应剧烈,950℃可完全形成可溶性硅酸盐。超轻的硅酸钙材料具有低的导热系数[10]。

水曲柳粘土中的高岭石脱水后均变为脱水产物,高岭石类粘土脱水后生成偏高岭石,反应式如下:

随着温度的升高,偏硅酸钙和水曲柳粘土中的高岭石发生反应生成钙长石与方石英。

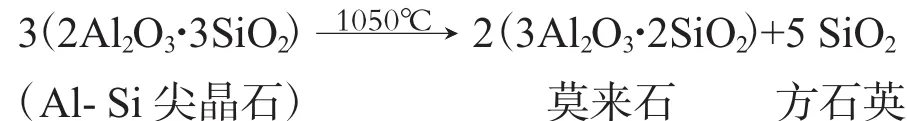

温度继续升高,水曲柳粘土脱水后的产物可继续转化,偏高岭石由925℃开始转化为由(AlO6)和(SiO4)构成的尖晶石型新的结构物,其反应如下:

偏高岭石的加热转化,使首先脱去SiO2后形成的尖晶石型结构为具有立方晶系的结构,由于这一尖晶石的结构比较致密而且较偏高岭石的结构稳定,因而在转化过程中出现收缩率增大。在转化中同时形成的SiO2为非晶质SiO2(玻璃态)。

硅铝尖晶石结构尽管其结构较偏高龄石结构稳定,但其结构中空位较多,因而它也是很不稳定的,继续加热就会转化成热力学稳定的莫来石而分离出方石英:

莫来石本身力学强度高,热稳定性好,化学稳定性强,它能赋予陶瓷制品许多良好的性能。

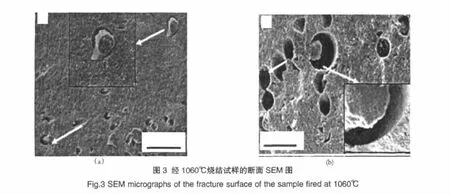

3.5 微观结构分析

晶相、玻璃相和气相三者在陶瓷坯体中的空间相互关系决定着陶瓷材料的性能。图3为制品在最佳烧成温度、最佳保温时间下的断面SEM(日本JSM-6460LV)图。从样品断面可以看出,粉煤灰、糖滤泥、废玻璃和粘土之间已经发生反应,生成的玻璃相填充于晶粒结合的空隙之间,增加了样品的强度。从图3(b)中C处看出针状的莫来石是陶瓷的主晶相,是坯体内部的骨架,赋予了制品高的强度。此外,如图3(b)中D处所示,板状的钙长石也是该新型材料的主晶相,在烧成时钙长石可作为熔剂降低烧成温度,促使石英和高岭土熔融,并在液相中互相扩散渗透而加速莫来石的形成。熔融中生成的钙长石玻璃体充填于坯体的莫来石晶粒之间,使坯体致密而减少空隙,从而提高其机械强度和介电性能。此外钙长石玻璃的生成还能提高坯体的透光性。图3(b)中E处所示为玻璃相,少量玻璃相的存在,可以改变制品的高温粘度,使制品不易变形。热的物理传输过程主要为传导,辐射和对流,材料的有效导热系数的大小取决于材料的孔隙率和密度[11]。气孔的多少、大小、形状、分布对陶瓷的强度、致密度、热传导性能都有明显的作用。孔隙率越高,材料的导热性能愈差,保温效果愈好。由图3可见,制品中存在大小不同的气孔,这些气孔都以封闭形式存在,气孔尺寸在1~100μm之间。个别气孔尺寸较大,如图3(a)中A处所示,这是由于坯体内受热不均,在高温下制品处于熔融莫来石和玻璃相状态,气体无法排出,导致部分小气孔聚合产生局部大气孔。如图3(a)中B处所示,这些气孔是圆形的,相互封闭的,气孔内空气不产生对流交换,温度在传递过程中逐层大幅度减弱达到绝热、隔热、保温、隔声效果,气孔的封闭和量化决定隔热保温性能。图3(b)中F处所示为少量未反应的碳酸钙残余颗粒和方石英。

4 结论

本文以糖滤泥作成孔剂,充分利用糖滤泥中的碳酸钙高温分解进行发泡,制备新型多孔保温陶瓷材料,并得出以下结论。

(1)以粉煤灰25wt%,糖滤泥28wt%,废玻璃14wt%,水曲柳33wt%,在最佳烧成温度1060℃下保温30min,制备出体积密度为1.265g/cm3,抗折强度14MPa,孔隙率达到35%的环保型保温材料。

(2)通过XRD图谱分析结果表明,样品的主晶相为钙长石,方石英,莫来石,这三者赋予了样品高的强度。

(3)通过SEM图表明,样品中气孔都以封闭形式存在,气孔尺寸在1~100μm之间。气孔是圆形的,相互封闭的,气孔内空气不产生对流交换,温度在传递过程中逐层大幅度减弱达到绝热、隔热、保温、隔声效果。

1刘占福.保温材料的创新与发展.黑龙江科技信息,2009,(28): 317

2万晓霏,唐平龙,张栋煌.外墙保温技术及环保节能材料探讨.中国高新技术企业,2008,(3):70~72

3韩彩霞,范吉保.工业废渣糖滤泥用于配制低碱水泥熟料的生产.四川水泥,2007,(4):38~40

4郭晓玲,保国裕.碳酸法制糖滤泥的污染、治理与资源化.甘蔗糖业,1988:48~50

5梁洪.碳酸法制糖滤泥资源化利用中试研究.甘蔗糖业,2005, (5):40~45

6李菊梅.开发甜菜糖厂废弃物饲料资源.中国甜菜糖业,1999(4):30~31

7黄振利,张盼.固体废弃物在建筑外墙外保温中的利用.建设科技,2007,(6):56~57

8蒋述兴,黎明,李龙等.废玻璃降低日用陶瓷烧成温度的研究.陶瓷学报,2010,31(2):287~290

9林衡,饶平根,吕明.日用陶瓷低温快烧技术的发展现状.佛山陶瓷,2008,18(9):39~42

10 Jianxin Cao,Yu Zhang and Lingke Zeng.Preparation of nanoporous super thermal insulation material compounded with xonotlite-SiO2-aerogel and characterization of the porestructure. Key Engineering Materials,2007,336 (2): 1505~1508

11 Ernst Schlegel,Kathrin HauBler and Seifert Harald.The principle ofmicroporosity in the production ofhigh performance thermal insulating materials.Interceram,2007, 56(5):336~339

Abstract

In modern industry,large numbers of solid wastes not only pollute environment but also occupy a great quantity of land.In order to change the waste material into things of value and utilize resources in a reasonable way,experiments were done to prepare a new environment-friendly building insulation material with fly ash,waste glass and clay as raw materials, and sugar mud as foaming agent,through smashing,ball milling,drying,molding and sintering.The results show that the building insulation material whose volume density,flexural strength and porosity are 1.265 g/cm3,14MPa and 35%, respectively,is prepared with the mixture of 25wt%fly ash,28wt%sugar mud,14wt%waste glass and 33wt%clay under the forming pressure of 20MPa and sintered at 1060℃for 30 min.

Keywords sugar mud,insulation material,foaming agent,performance

DEVELOPMENT OF A NEW ENVIRONMENT-FRIENDLY INSULATION MATERIAL WITH SUGAR MUD AS FOAMING AGENT

Jiao Hongtao1Gao Wenyuan1,2Li Changmin1,2Zhang Yucang1

(1.School of Chemical Engineering&Materials,Dalian Polytechnic University,Dalian Liaoning 116034,China;2.Key Laboratory for Advanced Materials and Material Modification of Liaoning Province,Dalian Liaoning 116034,China)

TQ174.9

A

1000-2278(2011)01-0051-06

2010-10-19

辽宁省教育厅重点实验室项目(编号:LS2010009)和大连市城建局项目

高文元,E-mail:dlgwy@163.com