饲料添加液体酶工艺及设备

郎洪明

1 液态酶应用于饲料

液态酶应用于饲料始于美国,1975年美国饲料工业首次把酶制剂作为添加剂应用于配合饲料中并取得显著效果,国外90%的饲料中添加酶制剂,我国酶制剂用于饲料是近十多年的时间,目前约10%左右的混合饲料加入酶制剂。

1.1 饲料加酶的重要性

①补充动物内源酶的不足,提高饲料报酬;

②分解植物细胞壁,促进营养物质的消化吸收;

③消除饲料中的抗营养因子,提高饲料转化率;

④增强动物的抗病能力,提高畜禽成活率;

⑤降低氮、磷的排泄量,减少环境污染。

1.2 生物酶的特性及饲料加工特点

酶对环境因素很敏感,如温度、pH值、水分、强酸、强碱、紫外线和贮存过程等都会对酶活性产生很大的影响。

①一般酶活性的最适温度为30~45℃,超过60℃时酶就会变性,丧失活性。

②制粒、膨化过程中的温度可达120~150℃以上,并拌有高湿、高压。

③制粒后饲料温度低,喷涂液体酶制剂,可减少酶损耗。

2 饲料添加液体酶工艺及设备现状

2.1 饲料添加液体酶工艺

饲料添加液体酶工艺是与饲料加工工艺密切相关的。

2.1.1 饲料加工工艺

饲料厂饲料配料后的生产流程一般如图1所示。

经过配料混料到制粒机出来的饲料粒是高温潮湿的,经烘干冷却,温度和湿度都达到正常要求,进入分级筛,经分级筛分为合格粒料、过粗粒料、粉尘料,合格粒料进入成品仓,过粗粒料和粉尘料回收再加工。成品仓的粒料可分为几条管路分配给打包仓,供多台打包机打包。

①温度特点

从以上流程可以看出制粒机到烘干冷却段是高温高湿段,其余往下的流程段是正常温度和干燥段。

②饲料流的稳定性

由于配料混料是间断性的,因此通过分级筛的饲料流也是间断性的,时有时无,不是稳流。也就说在分级筛上段和分级筛下到成品仓段饲料流是不稳定的,成品仓以下由于有成品仓和打包仓缓冲,料流是较好的恒流状态。

配料制粒是高湿、高温、高压阶段,对于某些饲料添加物有影响,如生物酶,酶对环境因素很敏感。温度、pH值、水分、强酸、强碱、紫外线和贮存过程等都会对酶活性产生很大的影响。一般酶活性的最适温度为30~45℃,超过60℃时酶就会变性,丧失活性。但制粒、膨化过程中的温度可达120~150℃以上,并伴有高湿、高压。在这样的条件下,大多数酶制剂的活性都将丧失殆尽。因此,制粒后液体酶制剂喷涂技术以其减少酶损耗降低成本的优势日益受到青睐。

2.1.2 生物酶加入位置

根据酶怕高温的特点和上述饲料加工生产流程料流稳定性特点可以看出,酶后喷涂设备安装位置只可能选在A(分级筛上面)、B(分级筛与成品仓之间)、C(成品仓与打包仓之间)。

2.1.3 加入酶种类

①我国农业部已经批准使用的饲料级酶制剂有12种,分别是淀粉酶、纤维素酶、β-葡聚糖酶、葡萄糖氧化酶、脂肪酶、麦芽糖酶、甘露聚糖酶、果胶酶、植酸酶、蛋白酶、支链淀粉酶、木聚糖酶。

②目前饲料用酶制剂以植酸酶和木聚糖酶、甘露聚糖酶应用最普遍,植酸酶用得最多。

③近年来酶的应用由单一酶向复合酶制剂发展,复合酶制剂主要含有酸性蛋白酶、糖化淀粉酶、纤维素酶和果胶酶等酶系。

2.1.4 加入量

生物加入量是根据饲料的种类不同而不同,根据有关资料整理见表1。

表1 饲料生物酶参考加入量

2.2 设备

生物酶后喷涂加入是从国外开始的,因此喷涂设备也是国外的领先一步,在我国引进了国外设备后,参考其技术,加以研究,目前国内生产的设备在技术上也达到了一定的水平。

2.2.1 国外液体酶添加设备

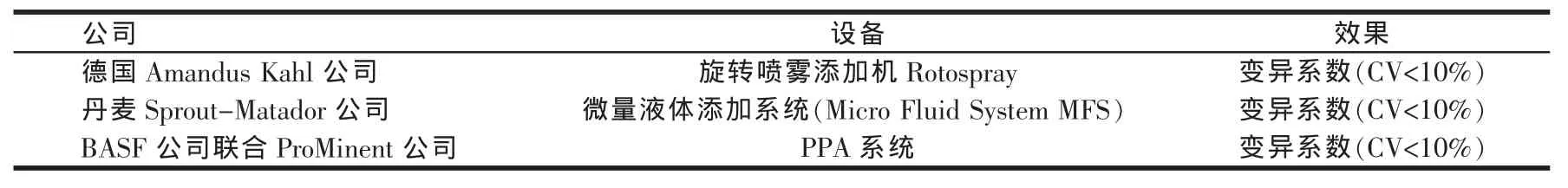

德国、加拿大、丹麦等国家在液体酶添加设备方面,研制出不同形式的设备,效果显著,如表2所示部分设备为例。

表2 国外液体酶添加设备

2.2.2 国内液体酶添加设备

对液体酶后喷涂的认识始于20世纪80年代末,而液体酶喷涂机的出现只是在近几年。中国农业机械化科学研究院、武汉科谷技术发展有限公司、正昌集团等单位也都开发出液体酶喷涂设备,其喷涂效果达到了一定水平。

2.2.3 设备形式

2.2.3.1 喷涂装置与饲料流量秤组合方式

国际、国内生产的酶喷涂设备规格品种很多,但在国内饲料加工厂使用的液体酶后喷涂设备也就几种形式,其酶的计量,压缩空气的调制及控制屏差别不大,区别就在于喷雾加入方式和喷雾装置与饲料流量秤组合方式,归纳起来就两种形式:一种是喷雾装置与饲料流量秤分离型的;另一种是喷雾装置与饲料流量秤合为一体型的。

①喷涂装置与饲料流量秤分离型的

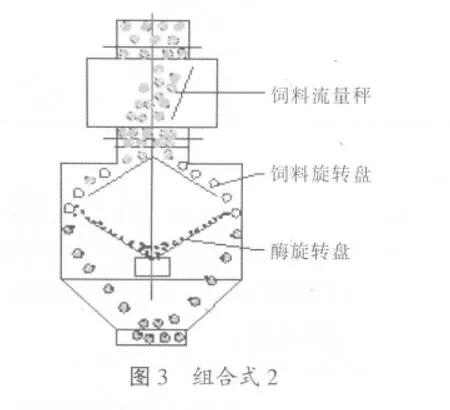

这种形式的喷涂设备如离心喷涂机,离心喷涂机又因喷酶方式不同又有两种形式,一种是在旋转的料盘上方装空气雾化喷嘴,液体酶通过空气雾化喷嘴喷到旋转的料盘上的料粒表面,其原理如图2所示。另一种是料盘在上,液盘在下,两盘同轴,利用高速旋转的液盘将酶液雾化甩出,与沿料盘边沿落下的料粒相遇,达到喷涂的目的,其原理如图3所示。另一种分离型如图4所示。

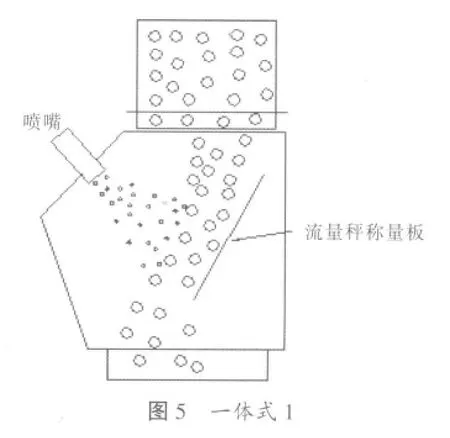

②喷涂装置与饲料流量秤合为一体型的

喷雾装置与饲料流量秤合为一体型的,也有两种形式,一种是饲料流量秤(含喷雾装置)直接接在饲料溜管中间,其工作原理如图5所示,酶喷雾装置的喷嘴安装在流量秤上,喷嘴向称量板上的料流喷雾,结构紧凑。另一种是饲料流量秤(含喷雾装置)上有一缓冲仓,它们作为一个整体接在饲料溜管中间如图6所示。它在缓冲仓上安装了上、中、下料位传感器,开机前流量秤的进料门是关闭的,当饲料达到中料位时,中料位传感器发出起动信号流量秤门开到预先设定的流量,加酶装置同时喷酶,当饲料量下降到下料位时,下料位传感器发出关闭流量秤停止加酶的信号,当缓冲仓内的饲料量上升到上料位时,上料位传感器发出调大流量信号,流量秤和加酶装置同时调大流量,并保持恒定。由此可见,这种装置可以保证一段时间内饲料流是恒流,保证计量精度。

2.2.3.2 设备工作流程

国内外酶喷涂设备很多,设备形式各异,但就其设备工作流程来讲,基本见图7。

饲料流量秤测得饲料流下的信号和流量,传给控制屏,控制屏通知酶计量调制和压缩空气调制工作,将与饲料流量对应的酶流量和符合压力及流量的压缩空气同时送到喷嘴,在空气雾化喷嘴雾化后喷在饲料表面。

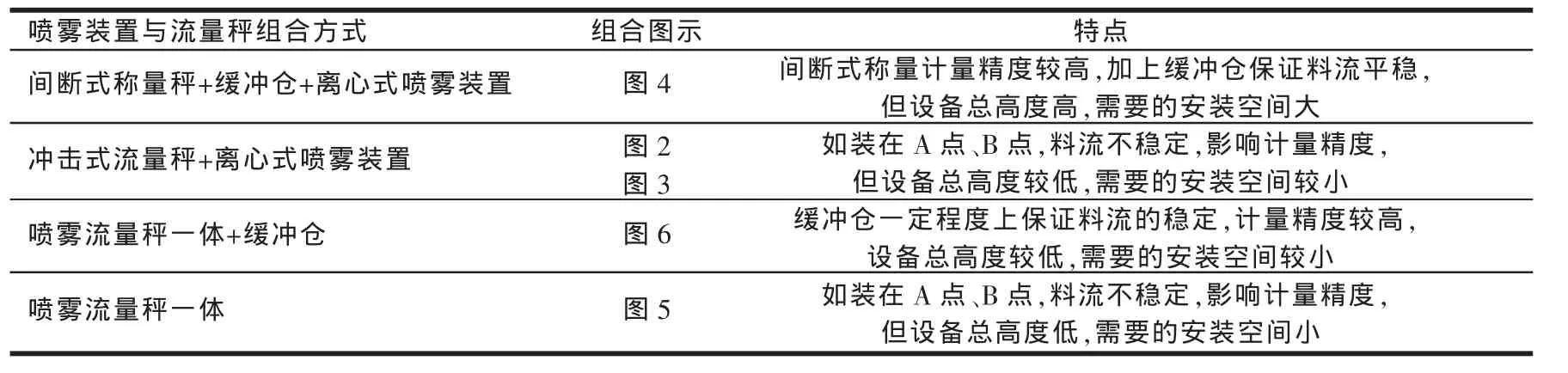

2.2.3.3 设备的组合方式及安装

设备的组合方式不同,对安装有影响,如表3所示。

①在安装位置许可的情况下,尽可能装在B点,可以选择计量精度较高带有缓冲仓的,也可选择称量精度高的间断式物料秤加一缓冲斗与喷雾装置组合安装。

②在安装位置不许可的情况下,特别是旧厂改造,这种情况较普遍,选用不带缓冲仓的,但计量精度较差。

表3 设备组合方式及安装特点

3 液体酶后喷涂技术发展趋势

液体酶后喷涂技术关键是喷涂的均匀性。提高喷涂均匀性的途径可以通过稀释、真空、喷涂液高黏附、高渗透。

3.1 喷涂的均匀性

喷涂的均匀性主要表现在饲料颗粒的内外和颗粒之间。

①饲料颗粒内外

生物酶在饲料颗粒内外均布是最好的,如何让生物酶进入颗粒内?可以通过真空喷涂的方法,利用真空将生物酶吸入颗粒内部;另一方面,也可以通过提高喷涂液的渗透性,使生物酶进入饲料颗粒内部。

②饲料颗粒之间

饲料颗粒之间喷涂均匀性,应通过控料流的均匀性和喷涂液的稀释及黏附性方面来解决。

3.2 喷涂方法

3.2.1 稀释

喷涂物往往量比较少,要想均匀喷涂到每一粒饲料上,最好是通过稀释,使其量大点,但稀释剂不能是水,水会增加饲料的含水量,不利于饲料的保存,目前一般是利用空气,也可以利用可挥发的溶剂。

3.2.2 真空

喷涂工艺向着真空喷涂的方向发展,常压喷涂,酶是附着在饲料颗粒表面,在包装运输过程中,易磨脱,而真空喷涂,酶可以进入到饲料颗粒内部。

3.2.3 高黏附

高黏附性解决涂层在饲料颗粒流动中脱落,可以在喷涂液中加入增加黏附性的物质。

3.2.4 高渗透

高渗透性,主要是让喷涂在饲料颗粒表面的喷涂液尽可能地向颗粒内部渗透。

3.3 喷涂设备

喷涂设备主要解决以下问题:

①喷涂高均匀度;

②计量高精度;

③多液仓、多泵、多喷嘴,适合多酶种以及其他液体添加剂喷涂;

④触摸屏人机界面,总览全部操作过程,参数设置简单,操作方便;

⑤系统运行自动化。

多用性、操作性、自动化都容易实现,比较难的是计量高精度,喷涂高均匀性。

3.3.1 计量高精度

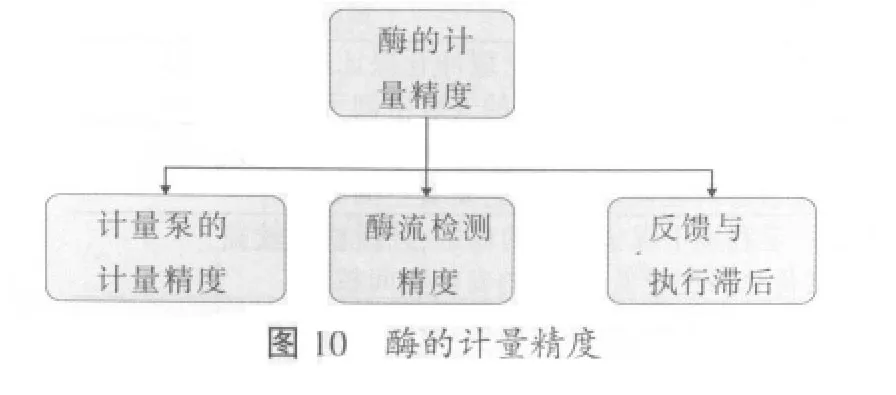

计量精度与设备诸多因素有关,如图8、图9、图10所示。

计量精度主要与饲料计量、酶的计量以及计量反馈执行的快慢有关,提高计量精度应从这三方面考虑。

饲料计量精度与饲料流的均匀性、传感器计量精度、开关料的快慢有关,提高饲料计量精度应从这三方面考虑。

酶的计量精度主要与计量泵的计量精度、酶流检测精度、反馈与执行滞后有关,应从以下几方面考虑:

①选用高计量精度的计量泵;

②酶流检测装置高精度;

③精细编程,减少反馈慢与执行滞后。

3.3.2 喷涂高均匀性

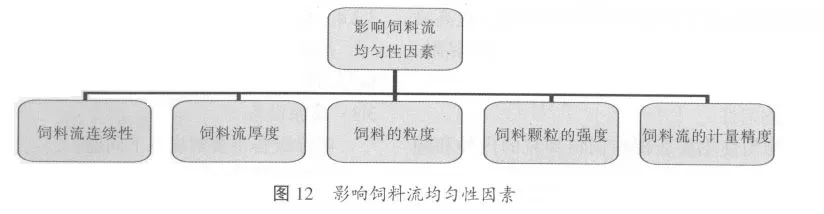

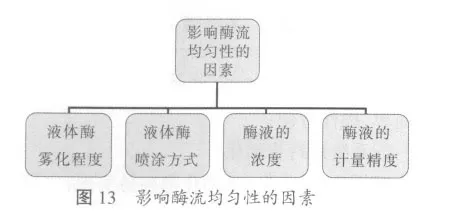

影响喷涂均匀性的主要因素如图11、图12、图13所示。

从图中可以看出:

①饲料流均匀性,以恒流为好,实际的饲料流是起伏不定的,创造条件,变为间断恒流。如缓冲仓、利用饲料溜管;

②传感器精度高,电路控制精准;

③料门开关反应快;

④恒流、单层、粒度均匀、不破碎、料流计量精度高;

⑤适度雾化、双面喷涂、尽量稀释、高精度计量。

在分别解决饲料流和酶流方面问题的同时,还应注意以下两个方面:

①饲料流与酶流的协调

饲料流与酶流的协调也就是饲料流与酶流以相应的量同时相遇,才能实现连续均匀的喷涂。但实际上酶液与饲料流并不同步,而是有一个滞后时间。要从电子技术和机械反应两方面努力。

②饲料喷涂后的混合

一是在喷涂后的饲料流下落过程中形成紊流,二是通过机械搅拌。

4 结语

饲料颗粒喷涂工艺及设备已发展到一定水平,继续努力的方向仍然是喷涂均匀性和计量准确,喷涂均匀性可以有效的发挥酶的作用,计量准确则可以在保证酶发挥最大作用的同时,达到最经济,成本最低。

[1]郎洪明.液体酶后喷涂设备和安装浅析[J].饲料广角,2006(11).

[2]郎洪明.一种液体酶添加设备的系统设计分析[J].饲料工业,2007,28(5):1-4.

[3]郎洪明.饲料液态酶喷涂均匀性技术研究[J].饲料工业,2008,29(23):3-6.

[4]郎洪明.称重式液体酶添加设备系统设计研究[J].饲料与畜牧,2008(1).

[5]郎洪明.饲料液体酶添加设备正确安装和使用[J].饲料与畜牧,2008(11).