基于状态的机械附件维修策略

季学强

(国营芜湖机械厂,安徽 芜湖 241007)

应用传感器和信息技术,及时获取装备疲劳、磨损、老化等信息,针对损伤状态,提前采取修理措施,降低故障发生率。装备损伤状态信息检测和分析是基于状态维修的前提,需在机上大量布置损伤信息感知、采集设备。现有飞机设计时只安装了少量的系统参数传感器,远不能满足基于状态修理的状态检测需要。传统的定时大修模式,装备停飞时间长,资源消耗量大,排除使用耗损的同时也增加了离位修理带来的磨合故障,且对离散故障预防效果有限。所以,需针对现有飞机装备条件,研究损伤规律,探索基于状态维修应用策略。本文通过对某型飞机使用故障和修理故检信息统计、分析,按基于状态修理思想,利用可靠性维修的决策方法,初步探索某型飞机机械附件基于状态维修模式应用策略。

1 使用故障统计分析

1.1 故障统计

选择飞行大修飞机10架,依据飞机履历本记载,统计机械系统故障信息。

1.2 故障时间分布规律

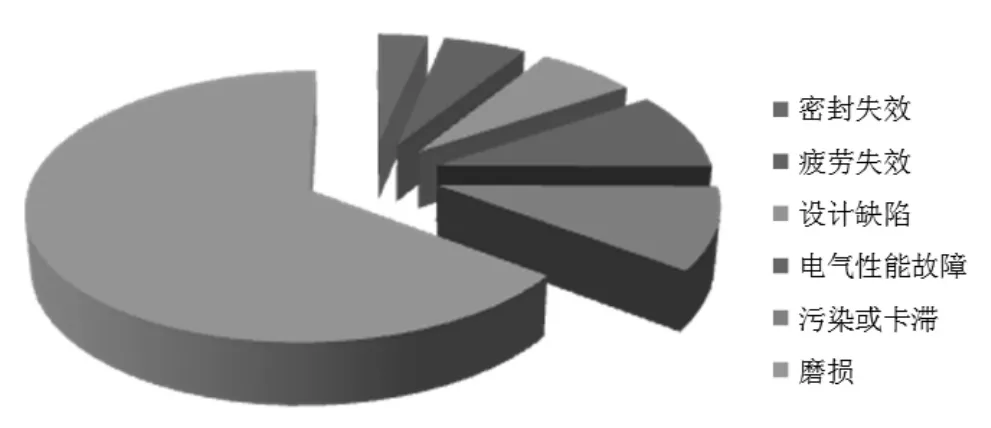

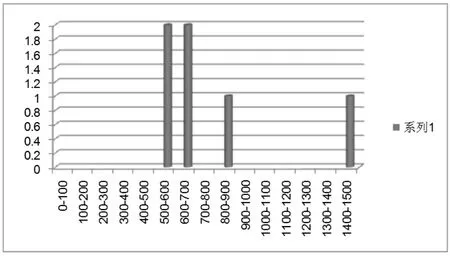

统计到故障信息291条,除去预期机械磨损故障62条,正常到寿信息41条,有分析价值的非预期故障188条,非预期故障随飞行时间变化趋势见图1。

图1 非预期故障随飞行时间变化趋势图

随着飞行时间增加,故障呈明显增多趋势,到设计规定的1000飞行小时大修前期,故障率最高,800~1000飞行小时区间,故障总数53次,是0~200飞行小时故障的13倍。通过延长首翻期特检,故障减少,但仍明显高于新机出厂状态,特检后到一次大修前,故障数又呈急剧增加趋势。新机耗损期出现在交付后800~1000飞行小时,特检飞机耗损期约在特检后300~500飞行小时。

对2架专检飞机故障统计分析,通过飞机全面离位分解大修,每100飞行小时单机机械附件故障数降低到接近新机出厂水平,机械附件可靠性得到有效恢复。

2 故障模式分析

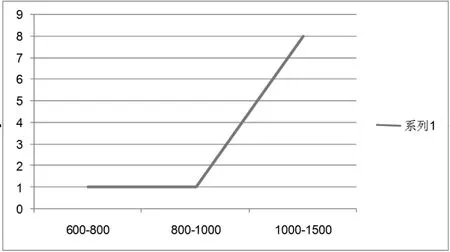

2.1 故障原因分布

故障原因分布见图2。电气故障17次,无明显时间分布规律,属随机故障。软管接头漏油12次,与接头设计缺陷有关。污染故障18次,疲劳故障11次,磨损故障115次。

图2 故障原因分布

2.2 疲劳故障分析

疲劳故障11次,其中座舱压力调节器的内部管路焊接结构疲劳失效5次,冷气瓶及其卡箍裂纹3次,机轮轴承故障2次。疲劳故障时间分布见图3。故障主要发生1000飞行小时后,耗损期特性明显,为降低故障风险,根据故障影响后果,进行预防性维修,到1000飞行小时,需对冷气瓶.机轮轴承进行探伤检查。

图3 疲劳故障时间分布曲线

2.3 磨损故障分析

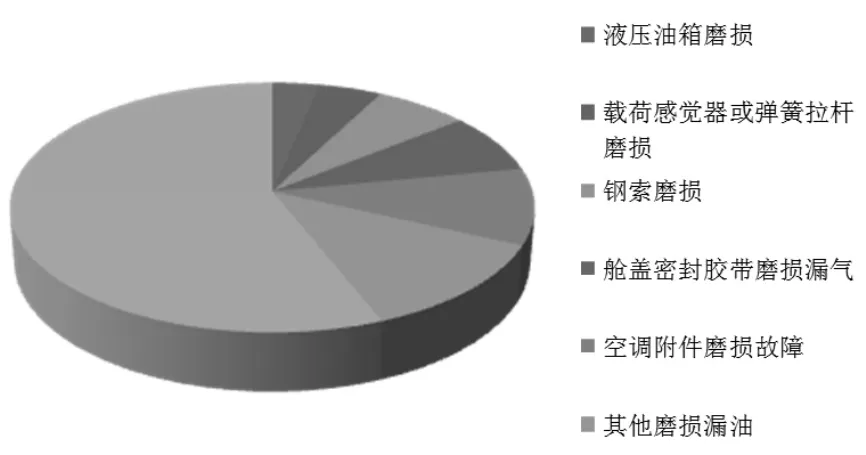

磨损故障115次,故障产品分布见图4,其中油泵等高速运转件磨损故障23次,作动筒密封圈磨损漏油28次,操纵钢索磨损7次,舱盖密封带磨损漏气7次,液压油箱磨损故障3次。

图4 磨损故障产品分布

1)高速转动件磨损故障时间分布见图5。故障规律符合浴盆曲线,(800~1000)飞行小时故障明显增多。

图5 高速转动件磨损故障时间分布

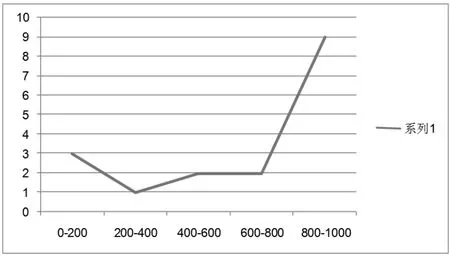

2)作动筒类附件磨损故障,主要为起落架收放作动筒,舱盖升降作动筒,减速板收放作动筒等长行程作动筒,占作动筒磨损故障的82%,主要为密封圈漏油,故障发生到产品失效有较长的故障发展期。作动筒磨损故障时间分布见图6。

图6 作动筒磨损故障时间分布

3)钢索磨损或断丝故障时间分布见图7,前缘襟翼操纵钢索磨损故障6次。故障主要发生在500飞行小时以后,其中发动机油门钢索断丝故障1次,因油门钢索断裂直接影响飞行安全,因此,外场维护加强检查,特检和大修时进行对油门钢索固定换新。

图7 钢索磨损或断丝故障时间分布

4)由外场故障统计,液压阀、液压开关、操纵拉杆、摇臂等故障率非常低,除平尾舵机11次故障、前缘襟翼舵机3次故障外,其它分散性故障涉及7类产品,每类产品故障最多不超过2次,时间分布见图8,故障原因主要为渗漏或污染卡滞,属随机故障。对此类故障,定时修理不能有效提高可靠性。

图8 液压开关类产品故障时间分布

3 基于大修故检信息的液压附件技术状态分析

3.1 故障统计

按结构、功能和使用环境,选择两用活门、减压活门、电磁开关等6种典型液压附件共50件产品进行故检信息统计,分析寿命期内耗损规律及一次大修和二次大修技术状态变化趋势。

3.2 故障分析

统计到故检故障信息共34次,一次大修故障18次,二次大修故障16次。配合尺寸超差是液压附件主要故障形式,主要为制造原因。比较一次大修、二次大修故障数据,14条超差尺寸无明显变化。深度小于0.1 mm表面轻微腐蚀1次,抛光除去腐蚀,二次大修时未再出现腐蚀现象。50件附件未发现弹簧性能退化,密封件老化、磨损故障。

3.3 分析结论

在寿命周期内,开关类液压附件无明显磨损、老化、疲劳等损伤,故障原因主要为制造超差,一次大修到二次大修,零件尺寸状态无明显磨损趋势。综合使用故障分析,一般液压附件无耗损期,定期分解大修,对可靠性作用不大,反而增加装配差错和磨合故障。

4 某型飞机机械附件修理策略

4.1 逻辑分析

为降低故障后果对作战训练的影响,充分利用装备故障可靠性,减少装备寿命期内维护成本和资源消耗,按基于状态修理思想,根据附件耗损规律和故障后果,确定维修保障模式。按故障前维修、定时维修、故障后维修的模式开展装备保障,逻辑决断流程见图9。

1)有明显耗损期产品,依据周期检查,研究耗损发展规律,在故障前进行修理,必要时结合定时大修,排除损伤,恢复可靠性。无明显耗损期的故障,定时修理效果有限,以故障修理为主。

2)耗损发展到故障的容限期长短,无容限期或容限期较短的附件,现有装备条件下,状态监测困难,不适用故障前维修模式。

3)耗损信息可检测性,通过检测耗损后的特特参数或观察到耗损现象,在故障前开展维修。

4)故障后果,影响飞行安全或重要任务性能的附件,不易故障后维修,应定时大修,结合可靠性增长措施,降低外场故障发生率,避免故障后果。

图9 修理策略逻辑分析图

4.2 修理策略

1)特检、大修是重要保障模式

考虑到机体结构疲劳、磨损修理需要,机械附件磨损、疲劳故障耗损期大多分布在(800~1000)飞行小时,特检、大修是仍是现有装备维持可靠性的重要保障模式。

2)附件修理方式

磨损故障主要分布在交付800飞行小时,有明显耗损期,采用周期检查,损伤后修理,定期特检和大修方式进行保障。

对油泵、恒速装置等高速转动件,检查油滤污染状况和污染物成分,记录、分析系统工作压力、空行程等特征参数,根据参数变化规律,分析附件磨损状态,及时更换故障件。

作动筒、钢索类附件定期外观目视检查,有漏油、磨损的,及时更换。

3)一般附件修理方式

以离散故障为主要特点,无明显耗损期的附件,根据附件内外部漏油量、启动电流、响应时间等判断耗损状态。主要采用故障后修理模式,飞机大修时进行状态检测,开展针对性修理,排除损伤或故障。

拉杆、摇臂类附件,定期原位检查,根据系统空行程、零件配合活动量、摩擦力等技术状态判断依据,有损耗,离位排除。

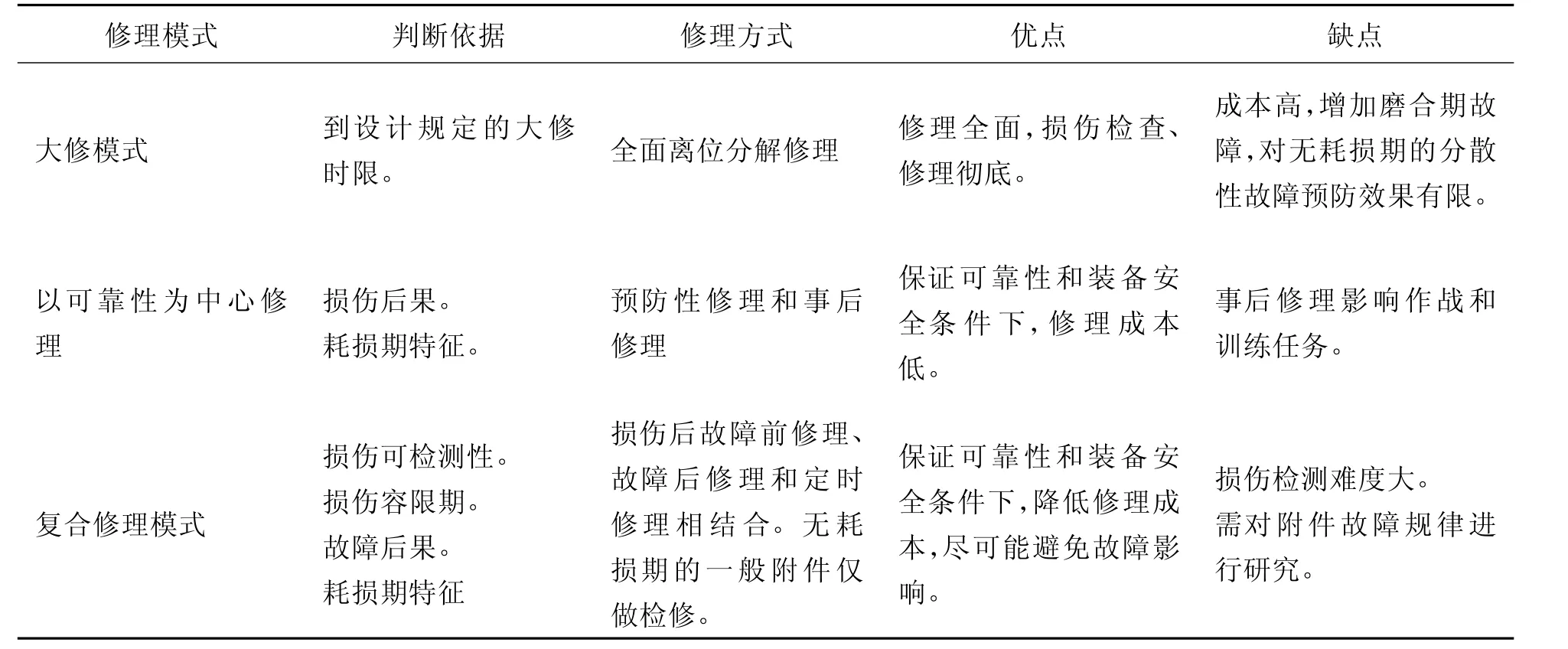

4.3 修理模式比较

降低故障影响和保障成本,保持可靠性,装备现有条件下应根据附件的具体故障规律开展基于状态维修应用研究,采用基于状态维修、可靠性为中心维修、传统定时维修的复合修理模式,其与传统定时大修模式、可靠性为中心修理模式比较见表1。

表1 几种修理模式比较

5 结论

1)现有装备维修应是按基于状态维修思想,可靠性维修决策方法,结合定期大修的复合修理模式。

2)基于状态修理按基于状态维修思想,需研究利用系统可检测参数分析机械附件损伤状态,结合外观损伤现象检查,掌握附件技术状态,提前修理,尽可能避免和减少故障发生。

3)研究机械附件损伤规律,利用以可靠性为中心的维修决策模型确定机械附件维修模式,提高维修科学性,降低装备保障成本。

4)特检、大修仍是三代装备保持可靠性不可缺少的重要维修环节,针对使用中暴露的设计缺陷,开展可靠性增长工程研究。

[1]孙凯,袁培贤,张耀辉.状态维修中的评估预测技术与展望[J].质量与可靠性,2009,(5).

[2]贾希胜.以可靠性为中心的维修决策模型[M].北京:国防工业出版社,2007.

[3]H·L·列斯尼可夫.以可靠性为中心的维修——数学论证[M].空军第一研究所,1987.

[4]张建华,张洪.再论“以可靠性为中心的修理”理论的实际应用[J].空军装备,2010,(1).

[5]张秀斌,王广伟,郭波.应用比例故障率模型进行基于状态的视情维修决策[J].电子产品可靠性与环境试验,2002,(4).