离心泵轴承润滑方式改造

李秀芝

(唐山三友化工股份公司 给排水车间,河北 唐山 063305)

离心泵轴承润滑方式改造

李秀芝

(唐山三友化工股份公司 给排水车间,河北 唐山 063305)

对离心泵轴承润滑方式改造的原因、过程做了详细介绍,并对改造后的效果做了总结。

离心泵;轴承;润滑

我公司循环水泵站所使用的7台水泵为单级双吸离心泵,技术参数如下:型号为28SA-10,流量5000 m3/h,扬程 52 m,轴功率 630 kW,转速 740 r/min。该型号水泵的滚动轴承是由 30#(冬)或40#(夏)机械润滑油润滑。由于设计原因动密封泄漏非常严重,不但造成机油大量浪费,轴承烧坏,而且污染环境,不利于设备的安全运行及文明生产。设备结构及轴承润滑如图1所示。

图1 设备结构及轴承润滑图

1 润滑方式改造的历程

在几年的工作中,为了解决这一问题,多次进行小改小革。

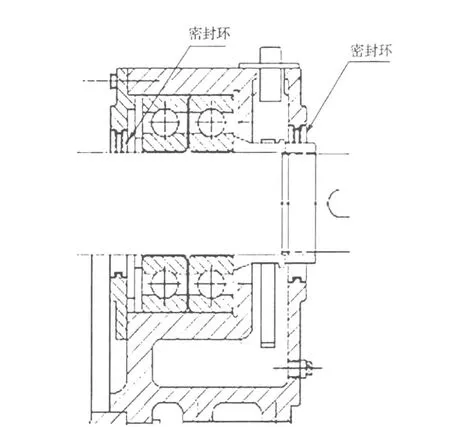

1.1 对轴承箱两侧端盖进行改造

原轴承箱密封是用迷宫环密封,迷宫环通过顶丝固定在轴上与轴一起旋转,端盖内孔车出凸台与迷宫环的凹槽形成节流间隙和膨胀空间,润滑油经过曲曲折折的通道,经多次节流而产生很大阻力,以达到密封的目的。如图2。由于迷宫密封泄漏量较大,泵在运转时需每天补油2 kg,致使每台泵耗油量约为300 kg/a,造成大量机油浪费,地面上油污厚厚一层。

图2 原轴承箱的密封

为了改变这种漏油状况,于是采取改造轴承箱内外端盖,方法如下:

1)对轴承箱的内外端盖进行重新设计制造,在端盖的外侧增加1道5 mm厚凸台并与轴颈有0.5 mm间隙,下部增加1个φ10的回油孔,使密封槽内多余的油流回油池。

2)将旧端盖取掉,把新端盖装进去,并正确安装。具体改造见图3。

图3 改造后的轴承箱密封

经过改造后,设备运转正常,振动位移为0.04 mm左右,轴承外侧温度为50℃左右,每台泵年消耗机油约需50 kg。杜绝了由于缺油造成轴承烧毁、抱轴事故的发生,使设备运行良好,但仍有少量的机油泄漏。

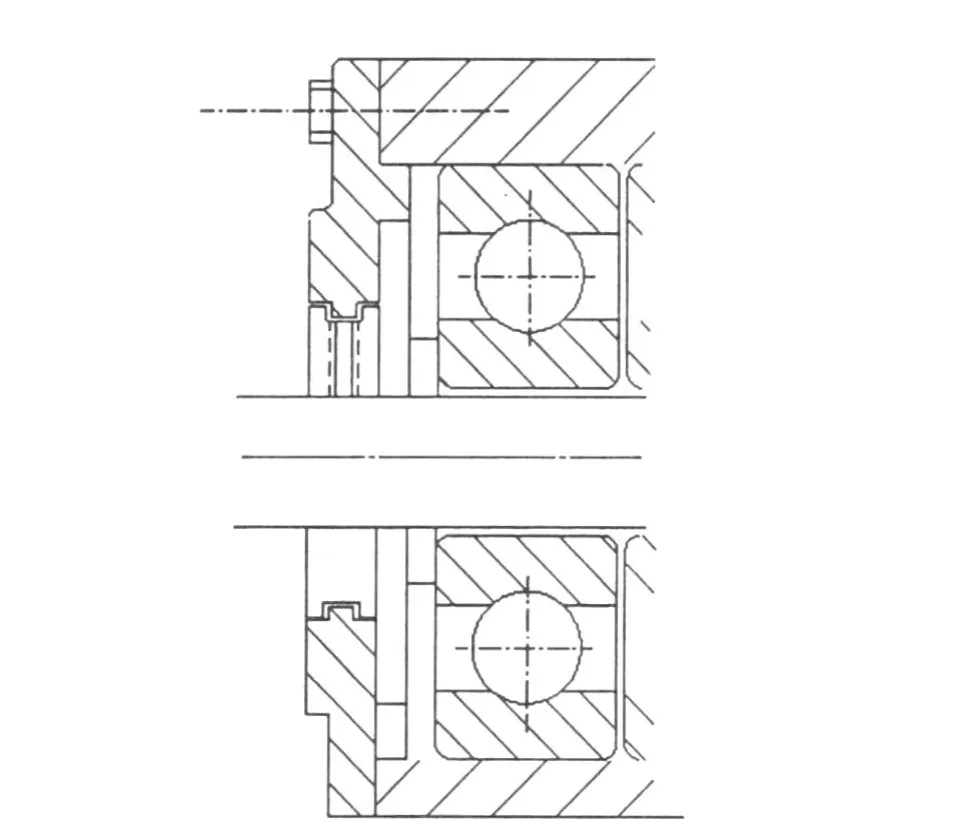

1.2 迷宫环密封改为双层骨架油封

为了使泄漏量更少,根据轴承箱端盖的结构情况,又提出了改造方案,把轴承箱端盖内孔加工为φ155~φ131 mm台阶孔。将迷宫环密封改为双层骨架油封,如图4:

图4 双层骨架油封

通过实验,这种方法在短期内对防止漏油是非常有效的,但连续运行6个月以后,由于骨架油封的磨损又会增大泄漏量。

通过对其它泵使用骨架油封的情况总结,发现骨架油封密封存在很大的缺陷。因为骨架油封寿命较短,需要经常更换,在更换骨架油封时,需要将设备全部解体,一方面增加工人劳动强度,另一方面在设备解体检修过程中,有时会造成联轴器、轴承等零件的损坏,不符合设备经济管理要求。但如果不换油封,造成泄漏,不利于密封,也直接影响轴承寿命。总之,骨架油封没有从彻底上解决轴承箱漏油的问题,故采用这种方式在滚动轴承润滑的改造上不是妥帖的。

2 润滑脂代替润滑油

根据润滑脂的选用原则:被润滑部位的运转速度越高,脂受的剪切力越大,脂的使用寿命会缩短。通常根据速度因数大小来选择相应的润滑脂,在温度负荷一定时,运转速度是影响脂选用的主要因素。表1为各种轴承脂润滑的速度因数。

表1 各种轴承脂润滑的速度因数

28SA-10型水泵转子的两端支撑各采用2盘326深沟球轴承。经过计算,速度因数[1]=740 r/min ×(130 mm+270 mm)=296000≤300000。从以上计算看,速度因数满足选用原则,因此将原来润滑油润滑方式改为润滑脂润滑是可行的。

2.1 改造方案

考虑到泵轴功率较大有630 kW,泵转速为740 r/min。根据常用润滑脂的性能,选用了极压锂基润滑脂,它适用于工作温度在-10~100℃的各种重型设备的润滑系统。于是决定大胆试验——用润滑脂代替润滑油来润滑。

2.2 具体方法

1)把油箱内的机油放掉,对轴承箱进行清洗。

2)把轴承箱两端的端盖加工注油孔。改造见图5。

图5 轴承箱端盖的改造

3)用黄油枪把锂基脂由注油孔向轴承箱内加注,加到润滑脂从轴承另一侧挤出,视为加满。用手盘车,使润滑脂在箱体内分布均匀。

4)启动泵后,开出口阀门,使泵在正常情况下运行,监视泵两端轴承温度及油质情况。用红外线测温仪监测温度,测量数据如表2:

表2 轴承温度随运行时间的变化

经改造后,润滑脂油质良好、无变化,水泵运转正常,从温度监测数据和振动监测数据可以看出,用润滑脂代替润滑油是可行的,能在同类型泵上推广使用。

3 润滑脂润滑效果

润滑脂不易泄漏,有利于水泵轴承的润滑,确保了水泵的长周期安全稳定运行,大大减少了加油量和加油次数。不但节油,而且降低工人的劳动强度。具体来说,改为润滑脂润滑后,有如下优点:

1)节省油费用。使用迷宫环密封时,机油消耗量最好情况下为4 kg/月,费用为240元/a。使用润滑油脂后,每台水泵年更换 2次润滑脂,消耗为9kg/a,费用为63元/a。每台泵可节约177元/a,大大降低了润滑费用。

2)减少检修费用。采取骨架油封时,骨架油封的平均寿命为6个月,每年需解体检修2次左右;改为锂基脂润滑,减少了人工费、材料费、机械费,并避免了在检修过程中造成设备零件的损坏。

3)延长了设备运行周期。从振动、温度等方面监测,使用润滑脂密封性能良好,轴承运转良好,延长了轴承的使用寿命。

4)改善了岗位环境,达到了“6S”管理标准。

总之,用润滑脂代替机械润滑油,对这种转速低的水泵是切实可行的,并且有着明显的经济效益、环境效益,是使设备经济合理运行的一项有效措施。

TH 311

:B

:1005-8370(2011)01-32-03

2010-07-28

李秀芝(1969—),工程师,唐山三友化工股份公司给排水车间技术组组长。