基于FX2N系列PLC的双容水箱液位控制系统的设计

吴兴纯,杨秀莲,赵金燕,杨燕云

(1.云南农业大学 基础与信息工程学院,云南 昆明 650201;2.云南农业大学 国资处,云南 昆明 650201)

在现代工业生产中,液位控制是一类常见的最重要的控制过程。双容水箱是作为一种常用的液位控制设备,由于水箱本身普遍存在着容积延迟,系统惯性比较大,液位变化缓慢,系统一般呈非线性。系统的下水箱液位受上水箱液位的影响很大,当系统中出现扰动时,尽管阀门开度作了相应的变化,但只通过上水箱的控制通道,难以迅速控制下水箱的液位。实践证明,双容水箱的传统PID单回路控制效果不理想,系统的调节时间过长。串级控制是改善调节过程动态性能的有效方法,由于其超前的控制作用,可以大大克服系统的容积延迟[1]。随着生产线的更新及生产过程控制要求的提高,原来用传统PID单回路设计的控制越来越不适应生产的要求。笔者针对双容水箱对象的特点,采用微分先行的串级控制技术、用MCGS组态软件和FX2N系列PLC设计了一个双容水箱液位串级控制系统,使液位控制在精度和显示上具有常规PID控制器无法比拟的直观性。在该串级过程控制系统中,控制参数由于采用两步整定法,主、副回路可获得最佳控制参数,从而大大提高了液位的控制质量。对串级控制系统进行分析,可以发现内回路具有快速粗调的作用,外回路则起细调作用。内回路能够有效地克服二次扰动的影响,可以加大主控制器的增益,提高系统工作频率,改善控制品质。

1 双容水箱系统的数学模型和控制方案设计

1.1 双容水箱的数学模型[2]

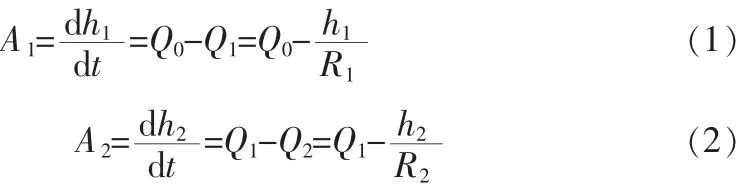

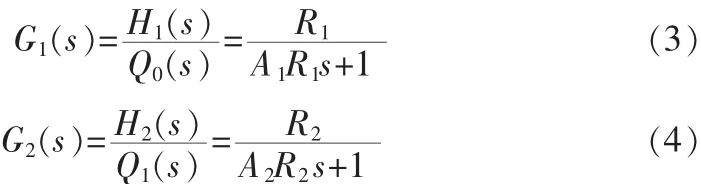

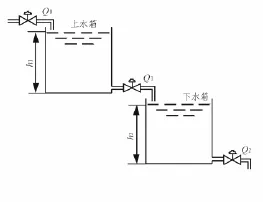

双容水箱液位系统的结构图如图1所示。设Q0、Q1为上水箱的进水流量和出水流量,Q2为下水箱的出水流量;h1、h2分别为上水箱、下水箱的液位;R1、R1分别为上水箱、下水箱的线性化水阻,A1、A2分别为上水箱、下水箱的横截面积。根据动态物料平衡关系有

(1)、(2)式取拉氏变换,则得频域传递函数

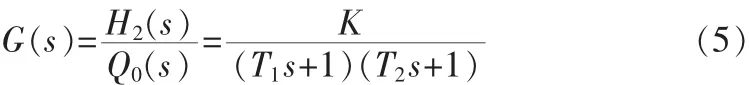

令 T1=A1R1,T2=A2R2,K=R1R2,有双容过程传递函数

图1 双容水箱液位示意图Fig.1 Schematic diagram of two-capacity water tank level

可见,上水箱的液位影响下水箱的液位,下水箱的液位不影响上水箱的液位,过程的传递函数相当于两个水箱分别独立时的传递函数相乘,过程增益为两个独立传递函数增益的积。

1.2 双容液位系统的控制方案设计

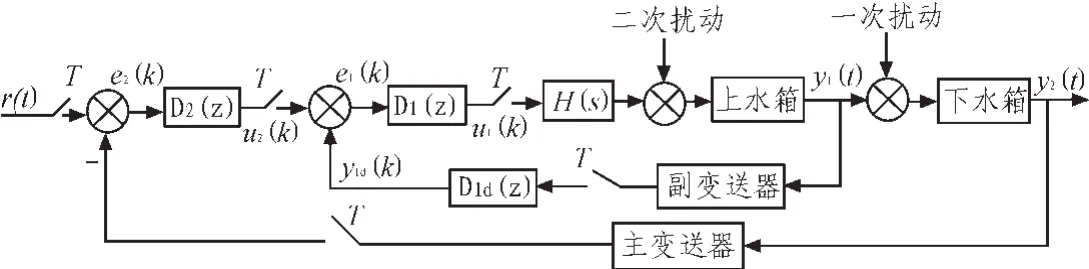

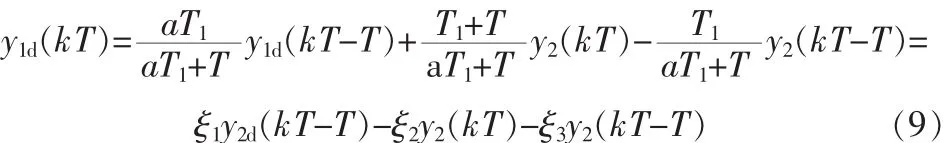

在初步考虑问题时,忽略水泵非自衡特性,由(5)式知双容水箱的过程传递函数为二阶惯性环节,其中时间常数的大小决定了系统反应的快慢。双容液位控制系统以低位水箱液位为主调节参数,高位水箱液位为副调节参数,构成串级控制系统;为了防止主控制器的输出过大引起副回路的不稳定,也同时为了克服上水箱的惯性太大引起调节品质的恶化,系统采用微分先行的串级控制方法设计系统。系统的结构框图如图2所示。

图2 微分先行的串级控制系统结构图Fig.2 Structure diagram of cascade control system based on previous difference

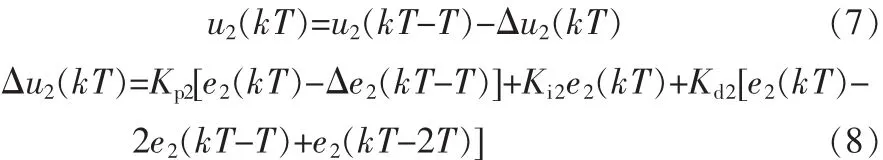

D1(z)、D2(z)是由 PLC 实现的液位调节器,D1d(z)是微分先行控制器。D2(z)为主调节器,采用的是PID调节规律;D1(z)为副调节器,采用通常的PI调节规律。H(s)是零阶保持器,T为采样周期。系统主控回路的偏差e2(kT)

式中Kp2,Ki2,Kd2为主调节器的PID参数。微分先行控制器 D1d(z)的输出 y2(kT)为

式中 a 为微分放大系数,T1微分时间系数,ξ1,ξ2,ξ3采用离线计算的办法,并把它们存入计算机指定的内存单元,以被计算机随时调用[3]。副控回路的偏差e1(kT)为

副控回路调节器的输出u1d(kT)

式中Kp1,Ki1为副调节器的PI参数。

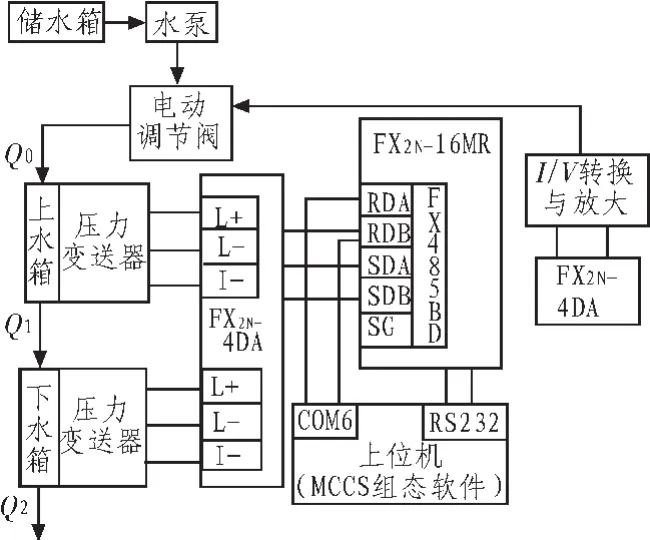

2 控制系统的硬件设计

系统使用PLC过程控制器的两路模拟量输入通道测量上、下水箱液位构成串级控制系统。下水箱液位为主控制回路测量值,上水箱液位测量作为副控制回路测量值。系统硬件结构如图3所示。系统硬件部分主要由上位机、三菱FX2N系列PLC[4]、液位传感器和变送器等组成,主要包括:1)三菱FX2N-16MR 主机[3]、FX2N-4AD[4]、FX2N-4DA[4]各一台; 2) 三菱RS-232/PPI通信电缆一根;3)北京昆仑公司MCGS组态软件软件一套;4)液位变送器两个;5)电动调节阀一个。

图3 系统硬件结构图Fig.3 Structure diagram of hardware system

工作原理如下:下水箱压力变送器测量到下水箱液位信号,经FX2N-4AD转换成数字信号送入PLC控制器与主回路的设定值比较得出偏差,进行PID运算,主回路PID运算后的输出作为副回路外给定的设定值,并将其与上水箱微分先行控制器的输出再次进行PI运算,获得4~20 mA的电流控制输出信号,电动调节阀接收到该信号后相应的改变阀门开度,从而调节上水箱的流入量最终达到控制下水箱液位的目的。PLC控制器与上位机之间通过RS232转换器实现串口通信,通过MCGS监控软件实现过程监控。

3 控制系统的软件设计

温度串级控制系统软件设计分为两个部分:组态软件设计和PLC软件设计。

3.1 组态软件设计

组态软件设计主要包括系统框架设计、数据的输入与PID参数的在线整定、图形制作等[5]。

江南地区经过长期的发展形成了一批具有极大号召力的景观,它们成为区域内乃至全国的重要旅游吸引物,以致康、乾二帝在南巡过程中反复前往游览,并通过赋诗、题联赐匾等方式不断吟咏。对江南景观的吸引力进行研究,可以进一步了解康、乾二帝选择游览景观的审美标准,从而揭示江南地区景观的特色与魅力。

系统框架包括5个用户窗口和4个主菜单。5个用户窗口为:温度串级控制、数据显示、系统提示、通信状态、操作指导。4个主菜单:系统管理、数据显示、历史数据、报警数据。

数据对象包括上、下水箱液位高度,上、下水箱液位输出值,主、副调节器的PID参数。

串级控制窗液位包括水泵、电动调节阀、阀、上水箱、下水箱、储水槽等由对象元件库引入并设置;管道通过流动块构件实现;温度显示通过仪表、标签构件实现。

曲线显示的设置包括实时曲线和历史曲线的设置。

3.2 PLC软件设计[6]

PLC程序由主程序及子程序组成。主程序用于程序的总体控制及初始化,子程序分为手动程序、A/D和D/A转换程序、PID调节程序、报警程序、通信控制程序等。PLC程序的工作流程图如图4所示。

图4 PLC的工作流程图Fig.4 Flow chart of PLC control program

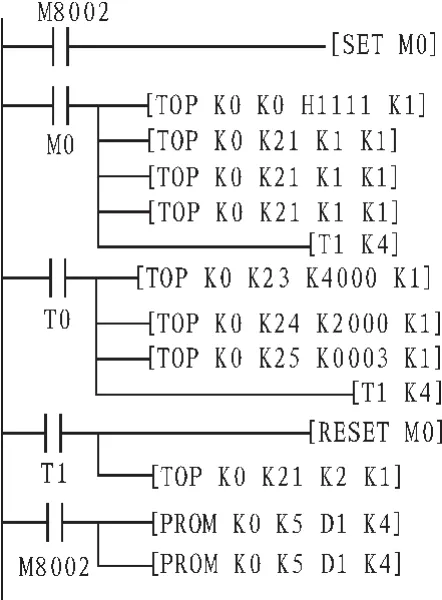

3.2.1 A/D模块

A/D模块用来完成对上下水箱液位的A/D转换及数字滤波,由一台4输入通道模拟量输入模块FX2N-4AD实现,最大分辨率是12位。部分A/D转换程序梯形图如图5所示。

图5 A/D转换程序梯形图Fig.5 Ladder diagram of A/D converting program

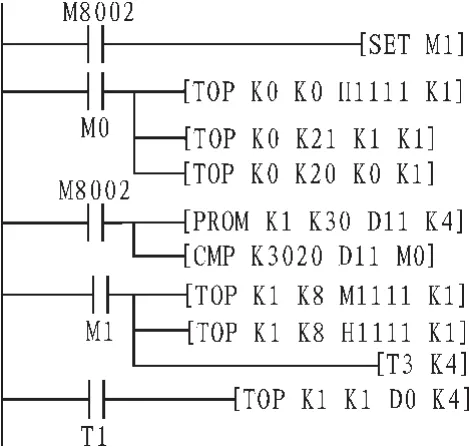

3.2.2 D/A模块

D/A模块用来接收PLC的数字控制信号并转换成等价的模拟控制信号,由模拟量输出模块FX2N-4DA实现。最大分辨率也是12位。部分D/A转换程序梯形图如图6所示。

图6 D/A转换程序梯形图Fig.6 Ladder diagram of D/A converting program

3.2.3 液位控制模块程序设计

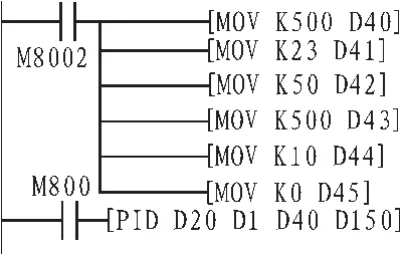

液位控制模块主要是PID运算程序的设计。达到采样时间的PID指令在其后扫描时进行PID运算。 PID运算程序片段,如图7所示。

图7 PID运算程序梯形图Fig.7 Ladder diagram of PID calculating program

4 控制实验和结果

先以上水箱液位作为控制对象,通过实验获取一组较满意的副回路PI参数。打开上水箱进水阀和出水阀至适度,电动调节阀开度为30%,等待上水箱液位达到稳态值10 cm,启动PI控制,液位设定值为15 cm。经过反复试验,在P2=80.0%,I2=120.0 s时获得一条如图8所示的比较满意的过渡过程曲线。

图8 副回路PI控制响应曲线Fig.8 PI control response curve of vice-toop

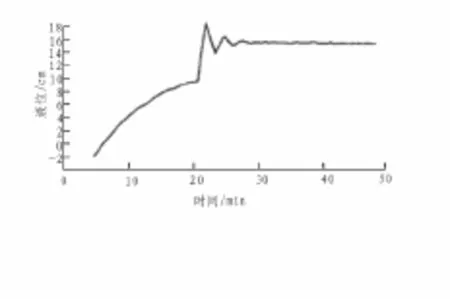

副回路PI参数确定以后,保持调整好的副回路参数。根据前面实验中所述方法,以下水箱液位为控制对象,调整主回路的参数,进行主回路PID参数的设定。PLC控制器组态完成后,将下水箱液位设定为20 cm。将控制器投入运行,经过反复试验,在主回路 PID参数为Pl=60.0%,I1=120.22 s,D1=0.0 s,副回路PI参数为P2=80.0%,I2=120.0 s时获得一条较满意的串级控制过程响应曲线,如图9所示。

5 结束语

二阶双容液位控制系统的下水箱液位受上水液位的影响很大,当系统中出现扰动时,尽管阀门开度作了相应的变化,但通过上水箱的控制通道,难以迅速控制下水箱的液位。串级控制就是设想将上水箱的液位作为一个中间变量,当扰动发生时,上水箱液位将先于下水箱液位变化,将此变化的信号反馈到另一控制器,先行改变调节阀开度,增加或减少进水量,将会使控制动作提前而改善下水箱液位的控制质量。对串级控制系统进行分析,可以发现内回路具有快速粗调的作用,外回路则起细调作用。内回路能够有效地克服二次扰动的影响,可以加大主控制器的增益,提高系统工作频率,改善控制品质。

图9 双容水箱液位串级控制响应曲线Fig.9 Response curve of two-capacity water tank’cascade control

[1]朱广,吴君晓.基于智能仪表的串联双容水箱液位控制系统的设计 [J].河南机电高等专科学校学报,2007,15(4):19-20.

ZHU Guang,WU Jun-xiao.The fluid position control system design of two tanks linked based on artificial intelligence measuring appliance[J].Journal of Henan Mechanical and Electrical Engineering College, 2007,15(4):19-20.

[2]陆仲达,徐凤霞,沙丽娟.基于力控组态软件的液位控制系统[J].微计算机信息, 2008,24(9):77-78.

LU Zhong-da, XU Feng-xia,SHA Li-juan.Level control system based On fore control configuration software[J].Control&Automation,2008,24(9):77-78.

[3]李兵,方敏,汪洪波.模糊PID液位控制系统的设计与实现[J].合肥工业大学学报:自然科学版, 2006,29(11):1370-1372.

LI Bing,FANG Min,WANG Hong-bo.Design and realization of the fuzzy-PID water level control system [J].Journal of Hefei University of Technology:Natural Science,2006,29(11):1370-1372.

[4]MITSUBISHIELECTRICCOMPORATION.FX2NSeries Programmable controllers Manual[M].1999.

[5]MITSUBISHI ELECTRIC COMPORATION.FX2N-4AD and FX2N-4DA Series Programmable Controllers Manual[M].2001.

[6]北京昆仑通态自动化软件科技有限公司.MCGS用户指南[EB/OL].(2011-04-08)[2011-06-17]http://www.Zidonghua.com.cn/apply/detail.