不同偶联剂表面处理氢氧化铝在覆铜板中的应用研究

马栋杰

(广东生益科技股份有限公司,广东 东莞 523039)

氢氧化铝是无机阻燃剂的主要品种,具有阻燃、消烟、填充三大功能[1],在燃烧时无二次污染,使用量占到无机阻燃剂总量的80%以上。氢氧化铝不仅阻燃且可降低发烟量,价格低廉。还具有降低板材厚度方向热膨胀系数(CTE)、提高基板的CTI性能、基材增白等功效。被广泛用于覆铜板领域,特别随着“无卤”产品需求的增长,氢氧化铝的应用越来越广。传统的氢氧化铝填料未经表面处理,在覆铜板配方中添加量大时会产生分散困难,易沉降现象,导致板材机械加工性能下降[2];在PCB返洗阻焊剂时容易产生耐碱性相对较差的问题。采用经硅烷类偶联剂处理过的氢氧化铝的覆铜板部分性能有所改善[3]。本文深入研究和探讨了不同类型偶联剂表面处理氢氧化铝填料对覆铜板力学性能、耐碱性等方面的影响及其机理,对于氢氧化铝在覆铜板领域中的应用具有一定的指导意义。

1 试验

1.1 主要原材料

环氧树脂(进口)、固化剂(进口)、固化促进剂(进口)、氢氧化铝填料(结晶型,平均粒径:2.5 μm)。

1.2 主要设备及仪器

主要设备:高剪切分散乳化机、电热鼓风干燥箱、真空热压机(尺寸:500 mm×600 mm);

主要仪器:激光粒度分析仪、旋转粘度测试仪、材料试验机、摆锤冲击测试仪、剥离强度测试仪、扫描电镜等。

1.3 样品制备

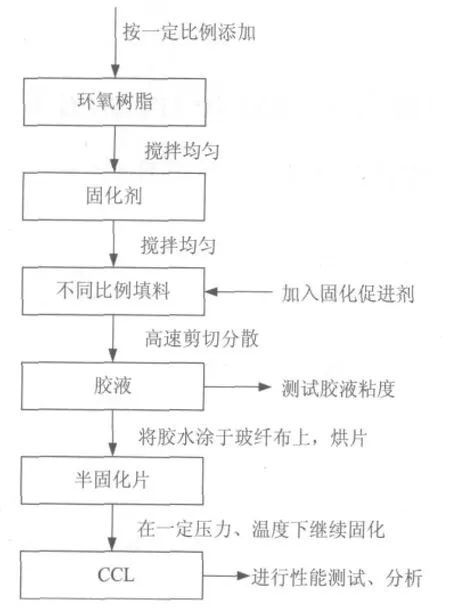

按一定比例分别添加环氧树脂、固化剂;待搅拌均匀后,分别添加一定比例的经不同偶联剂表面处理的氢氧化铝填料,搅拌均匀后,加固化促进剂,再高速剪切分散。

把制备好的树脂体系均匀地涂在玻纤布上,涂好后放入设定一定的温度的烘箱中,烘成B-阶半固化片;然后把制好的半固化片几张叠加,置于真空热压机,在一定的温度、压力及真空度条件下进一步C-阶固化,从而样品制备完毕。具体制样流程见图1。

图1 试样制备流程

2 结果与讨论

2.1 钛酸酯偶联剂作用机理

钛酸酯偶联剂,以改善加工性,提高填充剂用量与分散性,并附于可挠性,具有较好的偶联效果,在复合材料方面将扮演重要的角色。

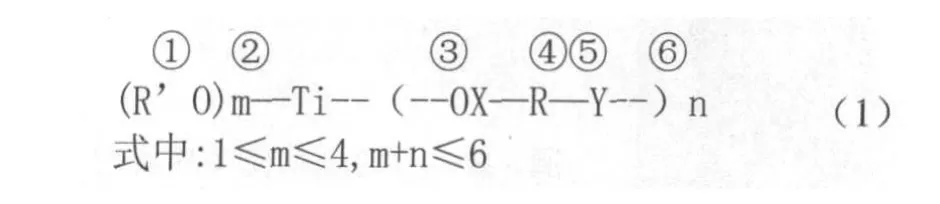

钛酸酯偶联剂的分子可以划分为六个功能区,它们在偶联机制中分别发挥各自的作用,见式(1)。

功能区① (R”O)m——起无机物与钛偶联。钛酸酯偶联剂通过它的烷氧基直接和填料或颜料表面所吸附的微量羧基进行化学作用而偶联。

功能区②—(—O…)具有酯基转移和交联功能。该区可与带羧基的聚合物发生酯交换反应,或与环氧树脂中的羧基进行酯化反应,使填充剂、钛酸酯和聚合物三者交联。

功能区③OX——连接钛中心的基团。

功能区④R——热塑性聚合物的长链纠缠基团。

功能区⑤Y——热固性聚合物的反应基团。

功能区⑥n——热塑性和热固性聚合物的多功能性非水解基团。

从上述六个功能区的作用,可以看出:钛酸酯偶联剂具有很大的灵活性和多功能性。它本身既是偶联剂,也是分散剂、湿润剂、粘合剂、交联剂、催化剂等,还可兼有防锈、抗氧化、阻燃等多功能,因此应用范围很广,胜过了其它偶联剂。

2.2 偶联剂的选择

根据文献报道和供应商提供的信息,选择了几款偶联剂进行研究。

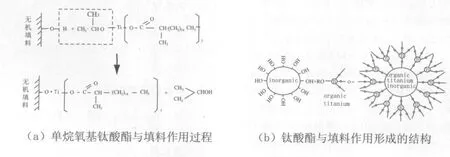

图2 钛酸酯偶联剂在无机粒子表面的作用机理

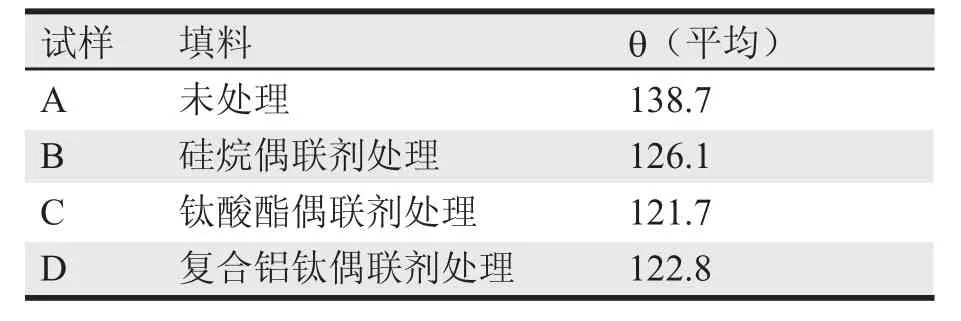

采用接触角测试仪测得不同偶联剂处理填料与环氧树脂的接触角数据如下:

表1 不同种类偶联剂处理填料接触角

2.3 对铜箔抗剥强度和基材层间粘合力的影响

从图3可以看出,三种偶联剂处理后试样铜箔的抗剥离强度变化不大,这是由于铜箔的抗剥强度主要是由环氧树脂决定的,偶联剂的加入不能并不能改善铜箔与树脂的界面;而经表面处理的试样层间粘合力都有所提高,硅烷偶联剂处理的提高最多,然后为钛酸酯偶联剂,最后为复合铝钛偶联剂。这可由图4的层间分离断面SEM图试样切片SEM图来解释。

图3 不同偶联剂氢氧化铝的板材铜箔抗剥强度和基材层间粘合力对比

图4 不同偶联剂处理氢氧化铝的板材层间分离断面SEM扫描

2.4 不同偶联剂处理填料对覆铜板力学性能影响

测试试样弯曲强度和冲击强度数据如图5、图6所示。

图5 不同偶联剂处理的板材弯曲强度对比

图6 不同偶联剂处理氢氧化铝的板材冲击强度对比

从图5、图6可知,在相同的配比及偶联剂的用量时,经钛酸酯处理的氢氧化铝的覆铜板试样的弯曲模强度、冲击强度最高,其次为经硅烷偶联剂处理试样,复合铝钛偶联剂处理的效果不如前两者好。

上述结果可以由偶联剂与氢氧化铝表面间的相互作用加以解释。

(1)硅烷偶联剂水解生成羟基硅烷(MeO)3Si—R+3H2O→R—Si—(OH)3+3MeOH

(2)羟基硅烷与无机填料表面羟基发生缩合反应:R—Si(OH)3+HO—填料粒子→R—Si—O—填料粒子+H2O

偶联剂的R有机官能团与树脂分子链发生缠结,使偶联剂分子的一端和填料表面以化学键的形式结合起来,结合力较强,而另一端和大分子树脂进行缠结或形成化学键,这样使树脂和无机填料界面得到显著的改善。钛酸酯偶联剂也可以和氢氧化铝进行反应,钛酸酯偶联剂含有一个烷氧基和三个长链的结构单元,当偶联剂分子与填料表面羟基氢原子作用时,分子中的烷氧基就与填料表面形成化学键,使填料表面覆盖一层偶联剂单分子膜,偶联剂分子的另一端三个有机长链结构单元与聚合物分子缠结在一起。由于这种结合力近似于化学键,因此它可以使无机填料与聚合物结合较好,同时由于分子的相互缠结,在外力作用下能自由伸展和收缩,使界面上的一层薄膜具有弹性,保证材料具有良好的冲击性能。增强剂一端和无机填料以分子间的相互作用力相连,另一端和树脂发生缠结,使界面上形成一层柔性层,提高了材料的冲击强度。钛酸酯偶联剂的分子通式为(RO)M —Ti—(OX—R′—Y)N。其中(RO)M—可与氢氧化铝表面的OH基团发生反应,生成化学键,使氢氧化铝表面覆盖一层反应钛酸酯单分子层。而—(OX —R′—Y)N 中的R′为长链烷烃基,能与环氧树脂产生物理缠结。氢氧化铝经钛酸酯偶联剂处理后,亲油性得到提高,使氢氧化铝与环氧树脂体系的相容性增加,降低了表面能,并使氢氧化铝与环氧树脂分子间的摩擦力减小,粘度降低,流动性提高,使复合材料强度提高、韧性增加。

铝钛复合型偶联剂的偶联机理同于钛酸酯偶联剂,但可能由于Al的反应活性大于Ti,贮存稳定性和耐化学药品的性能不如Ti,使得最终的处理效果均不如单纯使用钛酸酯偶联剂效果好。

2.5 不同偶联剂处理氢氧化铝的板材耐碱性测试

将不同表面处理的试验进行耐碱性测试,采用目视法评判浸泡1 h、2 h试验表面状况,记录如表2所示。

表2 不同偶联剂处理填料的板材耐碱性测试对比(80℃/10%NaOH)

从表2可见,随着浸泡时间越长各试验都出现不同程度的变白,填料未表面处理的试验变白最为严重,其次为复合型铝钛偶联剂处理的试验,然后钛酸酯和硅烷偶联剂处理的试样。从图7浸泡2 h的图片对比可以看到此规律。

图7 不同偶联剂处理填料的板材耐碱性对比

从图7可见,表面处理后试样的耐碱性得到提高,就其机理可能是表面处理的填料与树脂的亲和力得到加强,树脂与填料间的缝隙减少,处理剂起到保护填料的作用,这样强碱不容易与氢氧化铝接触到发生反应所致。

3 结论

通过对比发现使用钛酸酯类偶联剂较硅烷偶联剂、复合铝钛型偶联剂处理的氢氧化铝所制作的覆铜板试样在粘结性、力学性能以及耐碱性等方面均得到明显改善。

以上试验结果和表征方法对于氢氧化铝填料在覆铜板行业生产具有指导意义,也有助于PCB机械加工、返洗阻焊剂等方面的品质提升。

[1]罗玉厂. 氢氧化铝阻燃剂的现状和发展趋势[J].塑料, 1989(18).

[2]马栋杰,黄伟壮. 氢氧化铝在覆铜板中的应用研究[C]. 第十一届中国覆铜板技术研讨会论文集.

[3]黄伟壮, 马栋杰. 硅烷偶联剂表面处理氢氧化铝在覆铜板中的应用研究[J]. 印制电路信息, 2011, 6.

[4]龚春锁等. 钛酸酯偶联剂对无机填料的改性研究[J]. 化工技术与开发, 2007,9(9):7-9.

马栋杰,工程师,从事覆铜板工艺技术开发。