热轧带钢层流冷却仿真系统的开发及应用

(北京科技大学 高效轧制国家工程研究中心,北京,100083)

随着市场对热轧带钢的需求量越来越大,对其质量的要求也越来越高。其中,带钢层流冷却出口温度就是热轧带钢生产中最重要的质量指标之一,是热轧生产中最重要的工艺参数和控制参数,也是整个热轧生产成品质量控制的最后一个环节[1]。它是影响带钢组织性能和物理性能的关键因素,其范围必须满足一定的工艺要求,过高或过低都会造成成品带钢的组织性能变差[2]。利用层流冷却系统,制定合理的冷却策略和冷却制度,保证热轧带钢层流冷却温度达到工艺要求的目标温度,提高温度控制精度一直是热轧领域关注的重要问题,具有重要的意义[3]。热轧带钢层流冷却过程是带钢与周围的冷却介质(水、空气)的热交换及热传导过程,这个过程与工艺参数(带钢温度、厚度、速度、带钢材质、层冷区长度)有很复杂的关系[4]。为了提高卷取温度的控制精度,首先必须准确计算及预测带钢上各跟踪点在冷却过程中的温度变化,同时需要分析各种工艺参数以及控制策略对其的影响规律[5]。这些实验研究难以或者根本不允许在线进行,开发带钢层流冷却计算机控制的仿真系统,为现场提供带钢层流冷却过程以及各种工艺参数对层流冷却过程的影响的研究工作及手段就显得十分必要和迫切[6]。在此,本文作者以德盛1 150 mm热轧带钢层流冷却系统为研究对象,通过对系统进行研究,建立带钢温降二维有限差分方程模型[7]。利用现场实测数据对模型中部分参数进行辨识和修正,使得模型更加符合现场实际,并得到层流冷却过程中带钢温度变化和温度场分布[8]。应用计算机仿真技术,开发了数学模型和控制算法相结合的层流冷却仿真系统,系统具有友好的人机交互界面(HMI),具有卷取温度预报仿真、模型参数的优化仿真、集管开启预设定仿真等诸多功能,可以有效地进行层流冷却过程的各种仿真实验,尤其是在实际生产过程中不便进行或不能进行的工况的仿真研究[9]。通过全面系统地仿真分析各种因素对带钢冷却的影响规律和带钢温度的变化规律,为层流冷却系统的设计、控制策略、控制方法的研究及产品质量的改善提供软测量和实验平台,具有很重要的实用价值[10]。

1 德盛1 150 mm层流冷却设备布置

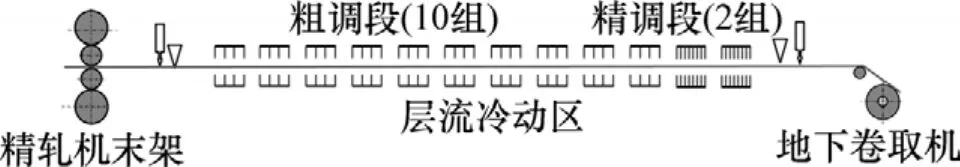

德盛1 150 mm层流冷却装置设置在精轧末机架F8与卷取机间的热输出辊道上下方,共布置12组集管,其中粗调段10组集管,每组集管分别由4根集管组成。精调段2组集管,每组集管分别由8根集管组

成。在层冷区入口和出口处各设有1组气吹扫,前者用于吹去精轧后的氧化铁皮和轧辊冷却水等杂质,后者用于吹去带钢上残余积水。层冷区前后各有1个测温仪和1个热金属检测器。层流冷却装置的布置如图1所示。

图1 德盛1 150 mm层流冷却设备布置图Fig.1 Arrangement of laminar cooling equipment in Desheng 1 150 mm hot strip mill

针对德盛1 150 mm热轧带钢厂层流冷却系统,充分研究了冷却系统的设备、数学模型、控制策略、冷却策略、冷却方式等,并采集了大量的现场生产数据,应用人机界面的思想和软件工程的理论,开发了热轧带钢层流冷却仿真系统。

2 层流冷却仿真系统数学模型的建立和验证

2.1 层流冷却仿真系统数学模型的建立

仿真是建立在相应物理系统上的数学模型在计算机上解算的过程,数学模型是仿真的基础,只有拥有正确的数学模型和数据,才能得到正确的仿真结果,仿真才有意义[11]。针对1 150 mm系统建立的二维有限差分方程模型,结合传热学原理和数学上的差分原理,可以比较细致地考虑换热边界条件、厚度方向热传导、热物性参数与带钢的温降之间相互影响的关系,数学模型更具有机理性,控制精度比较高[12]。为了提高温度控制模型的精度,本文作者利用现场数据对水冷换热系数模型进行修正,对仿真过程模型中的换热系数进行反复地辨识和修正,得到了切合实际带钢降温过程的模型结构形式,分析计算出带钢在层流冷却过程中温度变化和温度场分布,为进一步分析带钢冷却策略选择提供了基础。

在实际生产过程中,精轧机组都要升速轧制,升速轧制主要是为了缩短轧制时间,提高生产效率。由于轧制速度的变化,带钢在输出辊道上的运动是一个变速的过程,带钢各点通过层流冷却区的时间差异很大,层流冷却实际上是在很大空间范围内对处于变速运动中的带钢沿长度方向逐点进行的。要对升速轧制的带钢进行温度仿真,需要根据精轧升速时带钢在层流冷却的加速度、速度以及速度变化的位置点,确定每一个样本段在层流冷却区中每一个集管冷却单元下的实际速度和时间,应用有限差分模型计算出粗调和精调开阀的组合以及温降,逐段仿真出整条带钢在升速轧制时层冷出口温度的变化[13]。

2.2 层流冷却仿真系统数学模型验证

仿真系统可以在层流冷却区域内对带钢样本段进行温降仿真和分析,也可以进行带钢全长范围内整体冷却效果的仿真。

2.2.1 层冷区域仿真验证

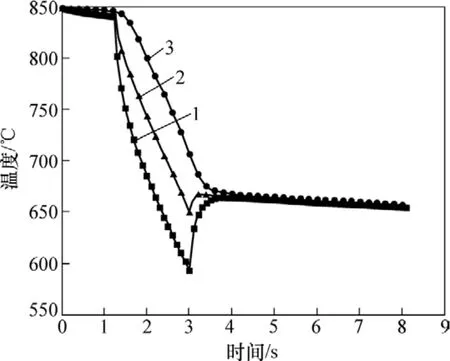

对于层流冷却仿真系统所建立的数学模型和控制方法,用现场生产工艺参数,根据模型自学习程序,对仿真过程模型中的水冷换热系数进行自适应修正,修正后的换热系数可用于同一块钢下一跟踪段的模型计算。选择轧制工艺参数如下:终轧温度为 850℃,开启10组粗调集管,带钢厚度为2.75 mm,速度为7 m/s,空气温度和水温都为25 ℃,前向冷却,带钢的三维和二维温降曲线图如图2和图3所示。

图3所示为带钢经过层冷区的温降曲线图,实测出口温度为646.3 ℃,可以看出仿真计算的温度变化与实际温度控制要求基本一致,表明经过模型自适应修正过的有限差分模型非常准确的,所建立的仿真系统模型能够较好地模拟现场实际带钢运行状况和带钢的温降过程,完全达到了控制精度的要求。

图2 开启粗调集管带钢表面温降三维图Fig.2 Three-dimensional curves of cooling temperature

图3 开启粗调集管带钢表面温降二维图Fig.3 Two-dimensional curves of cooling temperature

2.2.2 带钢全长升速轧制仿真验证

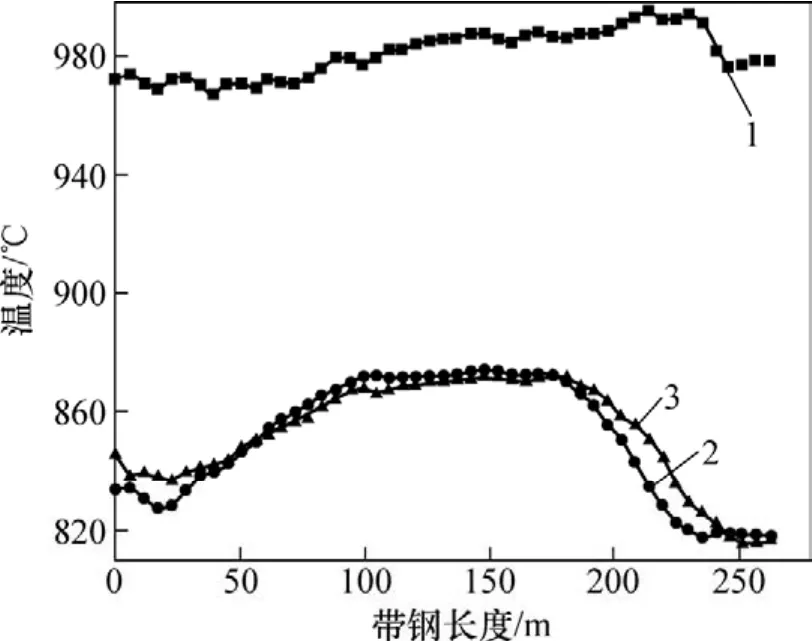

采用现场正常生产数据,带钢全长268 m,对全长带钢样本微跟踪分48段,升速轧制,速度图如图4所示。从图4可见:带钢标准运行速度为8.0 m/s;带钢高速运行的速度为11.0 m/s;抛钢后卷取机卷筒减速度为−0.6 m/s2;精轧进行1次升速和1次减速,加速度为0.40 m/s2;减速度为−7.6 m/s2;获取了层流冷却区带钢全长的入口温度,对带钢全长进行空冷。由于轧制速度的变化导致板带在输送辊道上的运动是一个变速的过程,所以,模型控制采用分段控制,对样本段空间位置进行跟踪和对样本段速度进行预测。图5所示为获得实际测得层冷入口温度、实测空冷后出口温度,以及仿真得到的出口温度图。

图4 精轧升速轧制速度曲线图Fig.4 Speed curve in accelerative rolling

图5 进行空冷的带钢实际与仿真示意图Fig.5 Sketch map of actual and simulation of air-cooling

从图5可以看出:层冷出口温度受带钢的速度影响较大,在不进行任何动态调节冷却集管控制下,带钢全长出现温度两头低、中间高现象,温度的变化有近100 ℃。层冷出口温度仿真结果与实际测量结果基本相符合,其温差都不超过 10 ℃,此仿真控制方法能切合实际模拟仿真出升速轧制带钢温降过程,为选取层流冷却策略和开启阀门组合来保证在速度变化期间带钢卷取温度的稳定性提供了依据。

3 层流冷却仿真系统功能

带钢层流冷却仿真系统是在VisualC++6.0的编辑环境下进行开发的,系统具有友好的人机交互界面,将层流冷却系统的所有参数设定和控制功能放在一个界面上,便于人工对参数进行修改和操作控制。依据现场轧制规程的要求,仿真系统包括数学模型处理、参数输入、图形界面坐标系的建立、集管组态的显示、温降曲线的显示、文件的读写等功能。仿真系统的主要包括以下几个方面的仿真分析功能。

3.1 卷取温度预报仿真

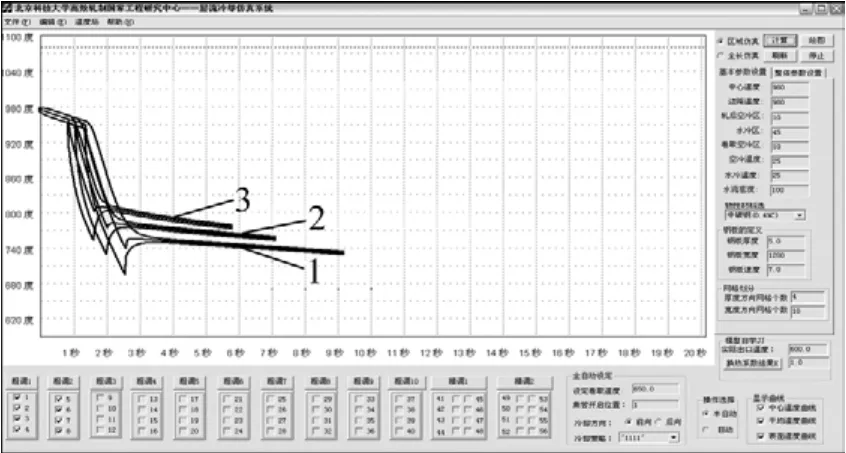

根据 L2级设定的带钢终轧温度、速度、厚度等工艺参数,层流冷却系统就可以根据数学模型计算出开启的集管组合,以及在冷却区内任一时刻带钢沿长度和宽度方向的温度分布,得到实际温降曲线。仿真界面和仿真曲线如图6所示。

在界面上的集管选择处任意选择要开启的集管,在操作选择处选择半自动控制模式,通过卷取温度预报模型计算,就可在图形显示区显示出某段带钢经过层冷区域各时段的温度、所用的时间以及曲线状态。用鼠标选中“坐标标记线”,移动鼠标,“坐标标记线”就可以在图形界面上下移动,可以很容易看清观察点所在的坐标温度。

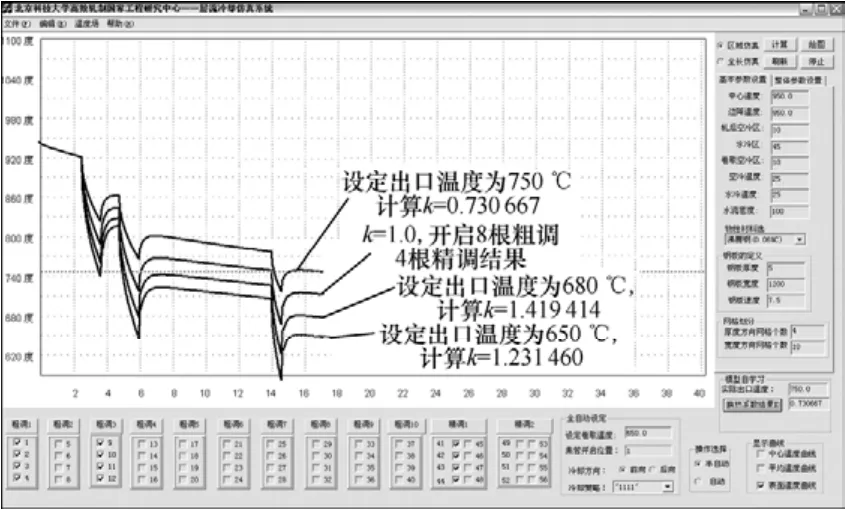

3.2 温度模型参数的优化仿真

为了不断提高温度模型的计算精度,以预设定所采用的自适应系数为起点试算,即调用有限差分模型预测卷取温度,利用模型的预报值与实测值的偏差,不断修改自适应系数,直至模型预报值和实际值的偏差在预定的精度范围内。自适应系数试算法采用牛顿−拉斐森迭代公式。新的自适应系数可用于随后设定,以提高仿真系统的性能与精度[14]。图7所示为模型参数自适应仿真示意图。图7设定工艺参数如下:终轧温度为950 ℃,开启8根粗调和4根精调下,模型计算层冷出口温度为710 ℃,计算出经过层冷的温降。在模型自学习模块处设定不同的出口温度,就可以对选定开启集管的进行水冷换热系数的模型自学习,并在窗口显示自学习系数。

图7 模型参数自适应仿真示意图Fig.7 Sketch map of adaptive simulation of model parameters

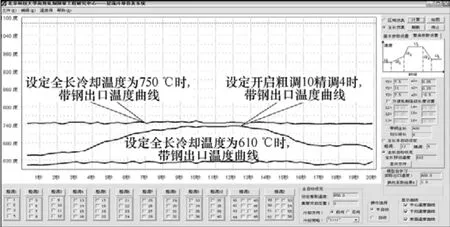

3.3 集管开启预设定仿真

根据选择的冷却控制方式、控制策略、集管的起始位置以及要达到的预设定卷取温度,用差分模型自动计算出达到冷却温度所需要的开启集管数,计算的结果在集管选择处显示,并在图形曲线区域显示曲线。

为满足不同规格、不同钢种和不同性能要求产品对于卷取温度和冷却速度的要求,层流冷却系统有 4种冷却控制策略,包括:阀门的起始位置、冷却方向、稀疏模式以及头尾特殊处理方式。阀门的起始位置决定了进入水冷区前空冷的长度。冷却方向分先强冷后弱冷和先弱冷后强冷2种。稀疏模式指一组集管的开启方式,分“1111”,“1110”,“1010” 和“1000” 4 种。图8所示为在自动控制模式下,入口温度为980 ℃,预设定卷取温度为700 ℃,设定冷却策略各为前向冷却(“1111”,“1110”,“1100”和“1000”模式)和后向冷却方式,各冷却策略下表面温度的趋势曲线图。

集管开启的模式不同,不仅影响卷取温度,也会影响冷却速度。从图8可以看出:进过预设定模型计算,带钢终冷温度都会在700 ℃左右,计算出开启的集管组合在集管选择处显示。每种控制模式都要进行冷却能力校核,若选定的模式不足达到预设定的温度,则提示选择合适的模式。因此,该仿真模块能根据选择的冷却策略和冷却方式,经过预设定计算,计算开启集管并校核冷却能力,对指导生产具有一定的借鉴作用。

图8 集管开启预设定模型仿真示意图Fig.8 Sketch map of pre-set model of open cooling tube simulation

3.4 改变模型参数仿真分析

带钢冷却效果受板厚、带钢运行速度、物性参数、环境温度和水温等多种因素的影响,用层流冷却仿真系统可以很好的研究不同的工艺参数下对层流冷却过程中带钢的温降曲线的影响。图9所示为改变带钢速度,带钢经过层冷区的温降曲线图。

图9 改变带钢速度(m/s)对终冷温度影响示意图Fig.9 Sketch map of effect of strip speed on final cooling temperature

层流冷却区的基本参数设置包括以下设定:(1)层冷区定义轧后空冷区、水冷区、卷取空冷区;(2) 冷却水定义空冷区温度、水冷温度、水流密度;(3) 钢板定义中心温度、边降温度、钢板厚度、钢板宽度和钢板速度;(4) 网格划分包括厚度方向网格个数、宽度方向网格个数;(5) 物性材料选择沸腾钢(0.06% C)、镇静钢(0.08% C)、低碳钢(0.23% C)、中碳钢(0.4% C)和Si-Mn钢。改变以上任意的参数或参数组合,根据层冷数学模型就能仿真出过程参数的曲线,从而对工艺进行指导。

3.5 升速轧制时带钢全长温度仿真

采用加减速轧制技术后,带钢各点通过层流冷却区的速度差异变化很大,必须对升速轧制的带钢速度和加速度进行准确分析和分段微跟踪,预测样本段经过层冷的时间,计算整条带钢的卷取温度,分析升速轧制对带钢卷取温度的影响,为选取层流冷却策略和开启阀门组合提供软测量数据[15]。升速轧制带钢全长温度仿真需要在界面设置升速轧制时初始条件即根据升速轧制速度图,设置各个时段的速度(v1,v2和v3)和加速度(a1,a2和a3)。整条带钢跟踪划分段数,可以均匀划分(设定带钢全长和划分段长度)和自定义划分(选择升速轧制各段长度设置选项按钮,设置速度变化各段长度)。

图10所示为升速轧制带钢全长温度仿真2种控制方式下样本跟踪点出口温度曲线仿真结果。全长半自动设定,设定粗调和精调开启的集管数,可以显示不进行动态调节冷却集管下带钢全长的温度曲线。全长自动设定,在给出全长预设定温度下,根据界面输入的带钢速度和加速度的准确跟踪,对冷却集管进行动态调整来确定阀门的开启组合,使全长带钢均衡地在预设定温度内,并将将开启的集管状态和最终控制温度输出到记事本中。在左下角有个“显示文件”按钮,可以查看开启集管的状态和终冷温度。

图10 升速轧制带钢全长温度仿真Fig.10 Whole strip temperature in accelerating rolling simulation

4 层流冷却仿真系统应用

该仿真系统的开发是建立在德盛1 150 mm热连轧生产线层流冷却系统的基础上,系统采用了大量现场实际生产数据,对系统的数学模型、控制策略等进行了多方面的验证,得到了可靠的结果,说明仿真结果可信。在此基础上,利用仿真系统进行了在实际生产过程中不便进行或不能进行的工况仿真,得到了很多实用数据,对现场实际系统应用提供了很好的理论支持和实验验证,部分结果已经得到应用。系统自2009年3月运行一直稳定运行至今,控制结果完全满足在线生产要求,带钢全长温度100%控制在(目标值±20) ℃以内(实际考核精度),80%控制在(目标值±10)℃以内。

5 结论

(1) 以德盛1 150 mm热轧带钢层流冷却系统为背景,对层流冷却系统的数学模型、控制策略和控制方式进行了研究,利用现场实测数据对模型中部分参数进行修正,使得模型更加符合现场实际。

(2) 在 VC++环境下开发了数学模型和控制算法相结合的层流冷却仿真系统,该仿真系统具有友好的人机交互界面(HMI),将参数设定和控制功能放在同一个界面上,便于参数修改和操作控制。

(3) 层流冷却仿真系统可以有效地进行层流冷却过程的各种仿真实验,分析各种因素对带钢冷却温度的影响规律和带钢冷却温度的变化规律,为指导操作、控制系统的设计和控制方法的研究提供了可行性依据。

(4) 仿真系统以现场实际系统为基础,其仿真分析结果对现场实际系统应用提供了很好的理论支持和实验验证。

[1] 谢海波, 佘广夫, 刘相华, 等. 热轧带钢层流冷却设定模型的开发与实现[J]. 东北大学学报: 自然科学版, 2004, 25(10):961−964.XIE Hai-bo, SHE Guang-fu, LIU Xiang-hua, et al. Development and realization of mathematical model of laminar cooling system of hot-rolled strips[J]. Journal of Northeastern University:Natural Science, 2004, 25(10): 961−964.

[2] 王笑波. 板带层流冷却过程控制方法[J]. 中南工业大学学报:自然科学版, 2003, 34(4): 390−393.WANG Xiao-bo. A new control method of slab and strip laminar flow cooling process[J]. Central South University of Technology:Natural Science, 2003, 34(4): 390~393.

[3] 陈小燕, 柴天佑, 王笑波, 等. 板带层流冷却系统仿真软件包的研究与开发[J]. 系统仿真学报, 2002, 6(6): 785−789.CHEN Xiao-yan, CHAI Tian-you, WANG Xiao-bo, et al.Realization of dynamic simulation software for strip laminar cooling system[J]. Journal of System Simulation, 2002, 6(6):785−789.

[4] 宋勇, 苏岚, 荆丰伟. 日照1 580 mm热连轧机层流冷却控制系统[J]. 冶金自动化, 2009, 33(3): 24−28.SONG Yong, SU Lan, JING Feng-wei. Laminar cooling control system for 1 580 mm hot strip mill in Rizhao Iron & Steel Co[J].Metallurgical Industry Automation, 2009, 33(3): 24−28.

[5] 韩斌, 佘广夫, 王军生, 等. 热轧带钢控制冷却过程的样本跟踪策略[J]. 钢铁, 2004, 39(11): 41−43.HAN Bin, SHE Guang-fu, WANG Jun-heng, et al. Elements tracking strategy of hot strip control cooling process[J]. Iron and Steel, 2004, 39(11): 41−43.

[6] 侯立刚, 张国民, 肖宏. 热连轧过程中温度场的模拟[J]. 钢铁研究学报, 2006, 18(8): 32−34.HOU Li-gang, ZHANG Guo-min, XIAO Hong. Simulation of temperature field during hot tandem rolling[J]. Journal of Iron and Steel Research, 2006, 18(8): 32−34.

[7] 宋勇, 苏岚, 谢新亮. 基于有限差分算法的带钢卷取温度在线控制模型[J]. 钢铁, 2009, 44(5): 44−47.SONG Yong, SU Lan, XIE Xin-liang. Online control model for coiling temperature of hot strip based on FDM[J]. Iron and Steel,2009, 44(5): 44−47.

[8] Kumar R K, Sinha S K, Lahiri A K. Modeling of the cooling process on the runout table of a hot strip mill: A parallel approach[J]. IEEE Transactions on Industry Applications, 1997, 33(3): 807−814.

[9] 蔡晓辉, 龚彩军, 谢海波, 等. 层流冷却系统中动态修正设定计算[J]. 钢铁, 2004, 39(1): 37−40.CAI Xiao-hui, GONG Cai-jun, XIE Hai-bo, et al. Dynamic modification of setting calculation for laminar cooling system[J].Iron and Steel, 2004, 39(1): 37−40.

[10] Latzel S. Advanced automation concept of runout table strip cooling for hot strip and plate mills[J]. IEEE Transactions on Industry Applications, 2001, 37(4): 1088−1097.

[11] 彭良贵, 于明, 王昭东, 等. 热轧带钢层流冷却数学模型述评[J]. 轧钢, 2003, 20(6): 25−29.PENG Liang-gui, YU Ming, WANG Zhao-dong, et al.Discussion on mathematical models of laminar cooling system used in hot strip mill[J]. Steel Rolling, 2003, 20(6): 25−29.

[12] Schutz W, Kirsch H J, Fluss P, et al. Extended property combinations in thermo mechanically control processed steel plates by application of advanced rolling and cooling technology[J]. Ironmaking and Steelmaking, 2001, 28(2): 180−184.

[13] 苏艳萍, 杨荃, 何安瑞, 等. ASP1700热轧带钢层流冷却过程中影响板形变化的热应力求解[J]. 钢铁, 2008, 43(5): 55−60.SUN Yan-ping, YANG Quan, HE An-rui, et al. Calculation of thermal stress affecting strip flatness during run out table cooling of ASP 1700 strip mill[J]. Iron and Steel, 2008, 43(5):55−60.

[14] 张大志, 申屠南凯, 李轩, 等. 西门子 S7−400的热连轧层流冷却自动控制系统[J]. 电气传动, 2007, 37(8): 44−47.ZHANG Da-zhi, SHENTU Nan-kai, LI Xuan, et al. Automatic laminar cooling control system based on Siemens S7−400[J].Electric Drive, 2007, 37(8): 44−47.

[15] 彭良贵, 刘相华, 王国栋. 热轧带钢层流冷却的控制策略及其应用[J]. 钢铁研究学报, 2005, 17(6): 5−9.PENG Liang-gui, LIU Xiang-hua, WANG Guo-dong.Controlling strategies for laminar cooling of hot rolled steel strip[J]. Journal of Iron and Steel Research, 2005, 17(6): 5−9.