混凝—微电解—催化氧化法处理普光气田试气酸压废液

何焕杰 马雅雅 张淑侠 位华 詹适新 杨云鹏 马金

中国石化集团中原石油勘探局钻井工程技术研究院

混凝—微电解—催化氧化法处理普光气田试气酸压废液

何焕杰 马雅雅 张淑侠 位华 詹适新 杨云鹏 马金

中国石化集团中原石油勘探局钻井工程技术研究院

为了解决普光气田开发试气作业过程中产生的酸压废液污染环境的技术难题,针对试气酸压废液絮凝性差、可溶性有机物含量高和难降解的特点,在混凝—微电解处理工艺的基础上,采用Fenton催化氧化法开展了深度处理工艺研究。重点分析考察了氧化剂、催化剂用量,p H值和时间等因素对深度氧化处理效果的影响,最终确定出酸压废液深度处理的最佳配方和工艺条件:H2O2用量为3 600 mg/L、催化剂用量为500 mg/L、反应p H值为4.0、反应时间为48 h、反应后调节p H值为10,产生的泥渣采用复合氧化剂处理。实验结果表明:酸压废液经混凝—微电解—催化氧化工艺处理后,净化水质达到《污水综合排放标准》(GB 8978—1996)的1~2级标准,氧化后的混合泥饼浸出液水质达到GB 8978—1996的1级标准。该工艺经现场应用后,酸压废液中主要污染物COD去除率达98.0%,其他指标均达到GB 8978—1996的1~2级标准。

普光气田 混凝 微电解 催化氧化 酸压废液 处理 净化水质达标

酸压作业是高含硫气田试气作业、投产和增产等采取的重要措施之一。酸压工作液主要包括前置液、前置酸、胶凝酸、闭合酸和顶替液,这些工作液中含有盐酸(质量分数为10%~15%)或盐酸和醋酸的混合酸,前置液中含有胍胶,其他酸液中添加了酸化缓蚀剂、缓速剂、铁离子稳定剂和渗透剂等多种处理剂[1-6]。酸压废液中COD(化学需氧量)含量高(一般在3 000~15 000 mg/L之间),胶体体系稳定,黏度高,可溶性有机物含量高,絮凝性差,难降解,仅用混凝/微电解处理很难达到GB 8978—1996的标准。为了解决试气酸压废液环保达标处理的技术难题,笔者针对普光高含硫气田酸压废液的特点,在混凝—微电解处理工艺基础上[7-8],研究了Fenton氧化法深度处理工艺的配方和条件,确定了混凝—微电解—催化氧化处理工艺,并进行了现场应用,取得了较为满意的结果。

1 实验材料与方法

1.1 酸压废液水质

实验用酸压废液取自中国石化中原油田普光分公司普光9井作业废水池,酸压废液水质分析结果见表1。酸压废液外观呈灰黄色黏稠溶液,成分复杂,具有强酸性、中高COD和高稳定性等特点。

表1 普光9井酸压废液水质分析结果表

1.2 实验材料和仪器

实验材料:SYN复合混凝剂(铝盐和铁盐混合物);高分子量阴离子HPAM;石灰;硫酸(质量分数98%);铸铁屑(20目);活性炭(20~40目);H2O2(30%)水溶液;FeSO4·7H2O等。

实验仪器:JBY-Ⅱ型絮凝搅拌仪、p Hs-3C型酸度计、BG-Ⅰ型微孔薄膜过滤仪、全自动电光分析天平、721分光光度计、HCA-100COD消解器。

1.3 实验方法

Fenton催化氧化法:取经混凝—微电解处理[8](出水COD为296 mg/L)的酸压废液250 mL于500 mL反应瓶中,用(1+1)硫酸调节p H至定值,依次加入一定量的FeSO4·7H2O和30%的H2O2,搅拌反应至预定时间后,用石灰乳调节p H值为10.0,搅拌下加入少许HPAM水溶液,静置30 min。取上层清液分析色度和COD。

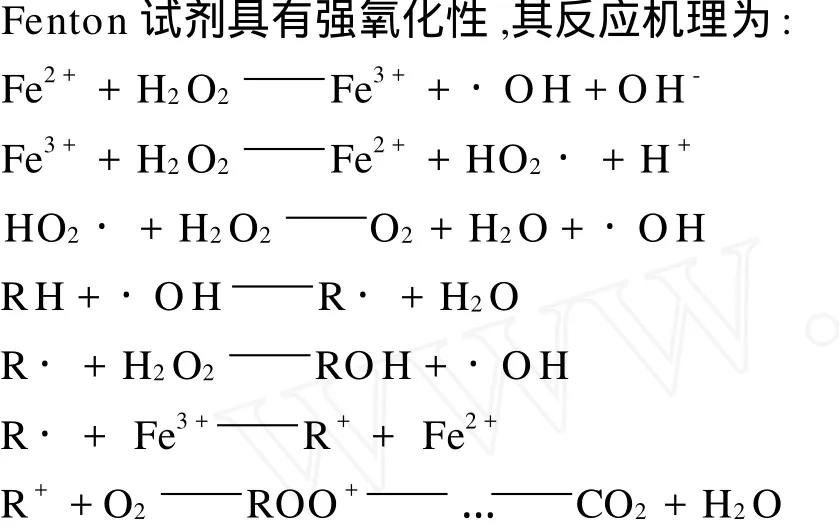

Fe2+与H2O2反应很快,生成氧化能力很强的·OH自由基。与Fe3+共存时,Fe3+与H2O2反应缓慢生成Fe2+,接着Fe2+再与H2O2迅速反应生成·OH, ·OH与有机物RH反应生成自由基·R,·R进一步氧化最终使有机物结构发生碳链裂变,氧化为CO2和H2O,从而使酸压废液的COD值大大降低。

2 结果与讨论

2.1 混凝处理效果

用混凝法[8]进行预处理后测得上层清液的色度、p H值、COD、SS和石油类,数值分别为5倍、6.5、1 120 mg/L、30 mg/L、6.5 mg/L。

2.2 混凝出水微电解处理效果

用微电解法[8]对上述混凝出水进行处理后测得上层清液的色度、p H值、COD、SS和石油类,数值分别为4倍、8.5、296 mg/L、26 mg/L、0.046 mg/L。表明酸压废液经混凝—微电解预处理后,除COD不达标外,其他指标均符合G B 8978—1996的1级标准。因此以下实验重点解决酸压废液COD的深度去除难题。

2.3 酸压废液深度氧化工艺研究

2.3.1 氧化方法优选

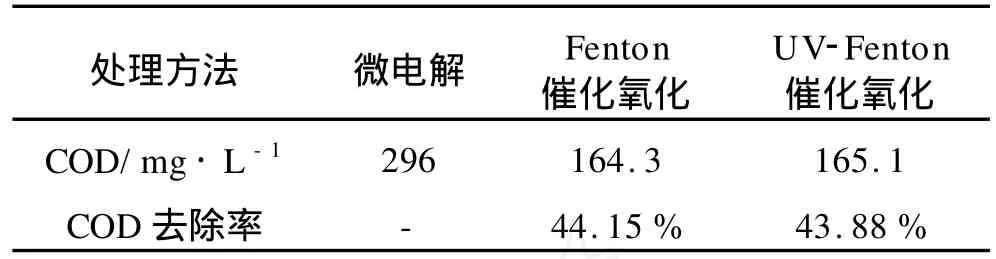

分别用Fenton催化氧化和UV-Fenton催化氧化法对酸压废液预处理水进行深度处理(Fenton催化氧化条件:p H值为3.5,FeSO4·7H2O用量为400 mg/ L,H2O2用量为3 600 mg/L,调整p H=10.0,t=15 h;UV-Fenton催化氧化法条件:紫外灯20 W,p H= 3.5,FeSO4·7H2O用量为500 mg/L,H2O2用量为3 600 mg/L,调整p H=10.0,t=15 h)。结果见表2。

表2 不同氧化法对酸压废液深度处理效果的影响表

由表2可见,两种催化氧化技术对酸压废液混凝—微电解出水的深度处理效果相近,考虑到UVFenton催化氧化法工业化运行实施难度大,成本高,为此系统开展Fenton催化氧化工艺探究。

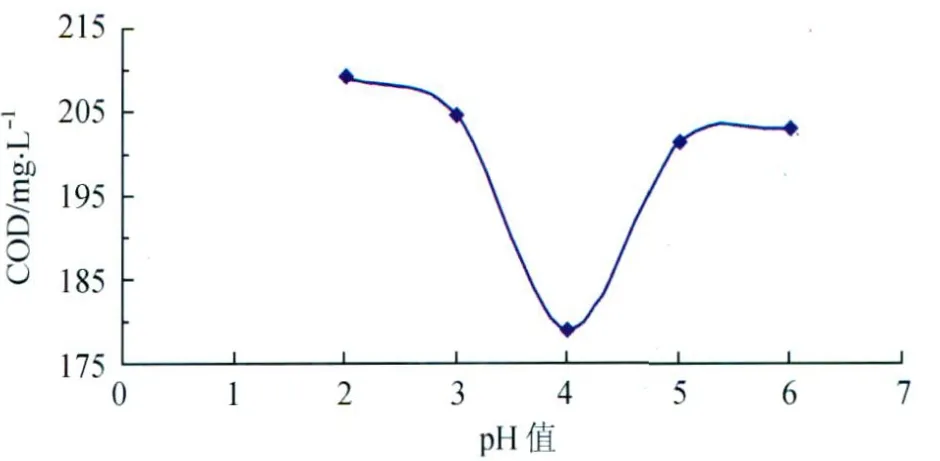

2.3.2 p H值的影响

图1示出H2O2用量为4 800 mg/L、FeSO4· 7H2O用量为200 mg/L、t=14.5 h,调整p H=10.0时,不同起始p H值与COD去除能力的关系。可以看出,p H值在4附近时COD去除效果最好。p H值小于3和大于5,效果要差得多。这是因为酸性环境中H+浓度过高,Fe3+不能顺利地被还原为Fe2+,催化反应受阻,降低了氧化能力;在p H=4酸性环境中,Fenton试剂反应中激发出的羟基自由基氧化能力很强,能有效地分解降解有机物;当p H值较高时,不仅抑制了·OH的生成[9],而且使溶液中的Fe2+以氢氧化物的形式沉淀而失去催化能力,造成了对COD去除能力不高的现象。所以适宜的p H值为4.0。

图1 pH值对COD去除能力的影响图

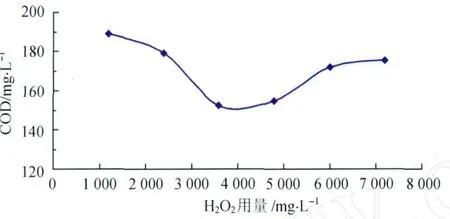

2.3.3 H2O2用量的影响

不同H2O2加量对COD去除能力的影响见图2 (p H=4.0,FeSO4·7H2O用量为200 mg/L,t=14.5 h,调整p H=10.0)。可见,H2O2用量对混凝—微电解预处理水的COD深度去除影响较大,H2O2用量在1 200~7 200 mg/L范围内,COD去除率先随其用量增加而升高,在3 600~4 800 mg/L之间达到最大值,之后随用量升高而降低。这是因为H2O2浓度较低时,随H2O2浓度增加,产生的·OH量增加;但当H2O2浓度过高时,过量的H2O2不但不能产生更多的自由基,反而一开始就把Fe2+氧化为Fe3+,而氧化是在Fe2+的催化下进行,这样既消耗了H2O2,其还原性还从一定程度上增加了出水的COD值。所以H2O2用量选定为3 600 mg/L。

图2 H2O2用量对COD去除能力的影响图

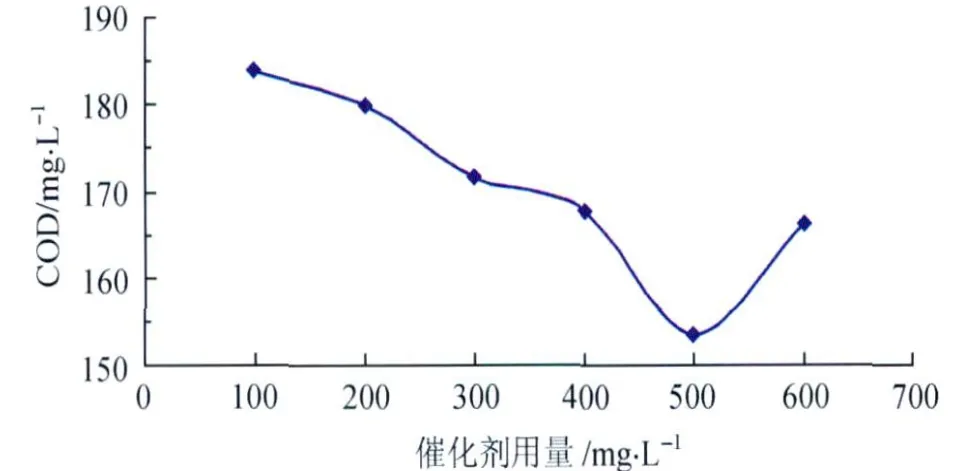

2.3.4 FeSO4·7H2O用量的影响

图3示出H2O2用量为3 600 mg/L、p H值为4.0、t=14.5 h,调整p H=10.0时,不同FeSO4· 7H2O用量与COD去除能力的关系。可以看出,COD去除能力随FeSO4·7H2O用量增加逐渐升高,并在其用量为500 mg/L时,COD为最低即去除能力最强。FeSO4·7H2O用量大于500 mg/L时,COD的去除能力呈降低趋势。这可能是由于过多的Fe2+与·OH发生副反应,消耗了·OH,导致COD去除能力的下降。为此以下实验选定FeSO4·7H2O用量500 mg/L。

图3 FeSO4·7H2O用量对COD去除能力的影响图

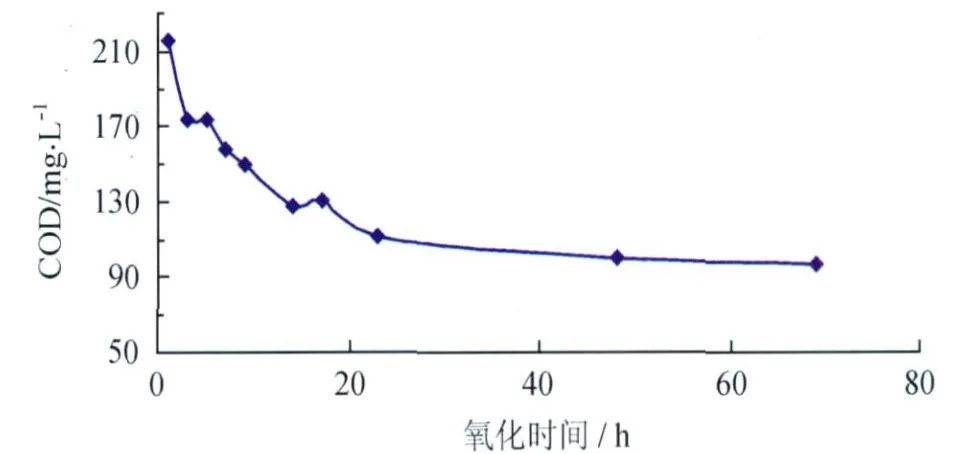

2.3.5 时间的影响

不同反应时间与COD去除能力的关系见图4 (p H=4.0,H2O2、FeSO4·7H2O用量依次为3 600 mg/L、500 mg/L,调整p H=10.0)。可见,反应时间增加,COD去除率逐渐升高。从反应时间和COD去除能力对应的关系看,酸压废液中有机物的去除难度较大,反应时间较长,表明COD氧化降解去除的反应速度较慢。为此选定反应时间为48 h。

图4 氧化时间对COD去除能力的影响图

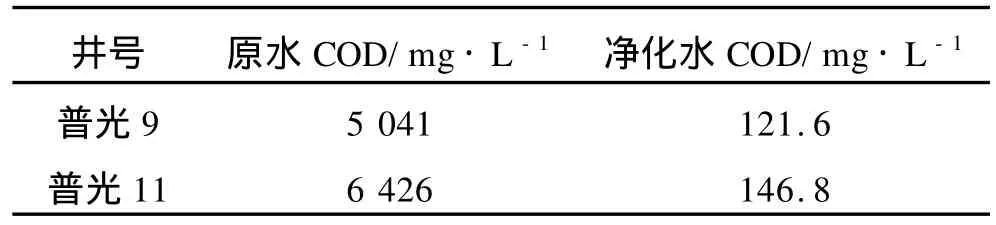

2.3.6 验证实验

采用普光9井和普光11两口井的酸压废液,在p H=4,FeSO4·7H2O用量为500 mg/L,H2O2用量为3 600 mg/L,调整p H=10.0,t=48 h的最佳实验条件下,考察催化氧化深度处理工艺的适应性。实验结果见表3。

表3 酸压废液混凝—微电解—催化氧化工艺的应用评价表

由表3可见,采用混凝—微电解—催化氧化工艺处理普光9井和11井酸压废液,净化水中的COD值均小于150 mg/L,达到GB 8978—1996的2级标准,表明催化氧化工艺对酸压废液混凝—微电解处理水的深度处理具有良好的适应性。

2.3.7 泥饼的处理

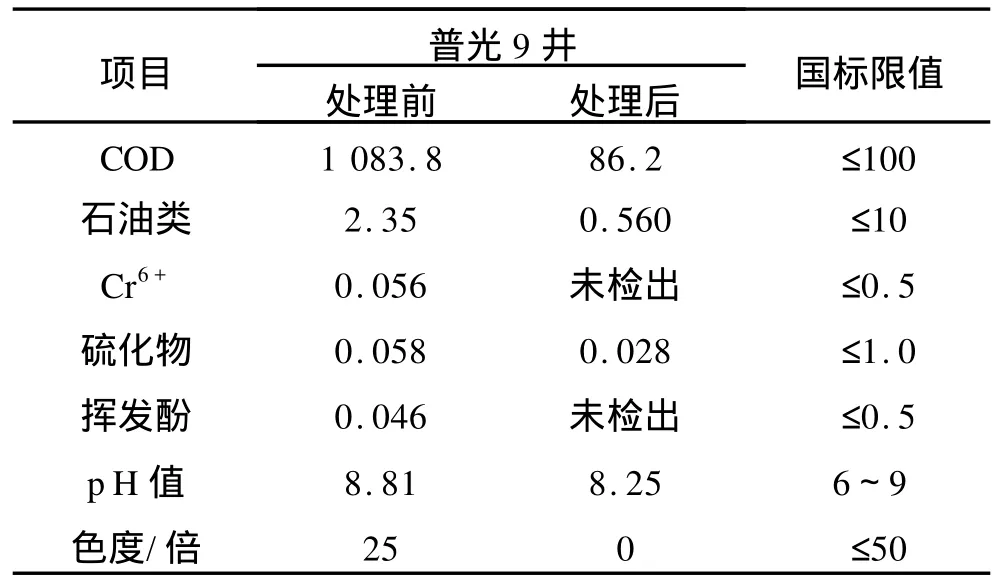

普光9井酸压废液净化处理的混合泥饼(包括混凝、微电解和催化氧化)无害化处理前后浸出液的分析结果见表4。可见,酸压废液经混凝—微电解—催化氧化工艺处理后,混合泥饼浸出液中除COD值超标外,其他指标均达到GB 8978—1996的1级标准。采用2%(质量分数)的以次氯酸钙为主的复合氧化剂处理后,固废物浸出液中COD值为86.2 mg/L,小于100 mg/L。其他指标均达到GB8978—1996的1级标准,实现了无害化处理。

表4 酸压废液处理后的混合泥饼无害化处理实验结果表

2.4 现场应用试验

对普光9井和铁北1井两口探井试气产生的酸压废液,采用混凝—微电解—催化氧化法进行了现场试验。处理设备由混凝反应器、板框压滤机、微电解反应器和氧化反应器等组成。表5是普光9井和铁北1井的酸压废液处理前后水质分析对比结果。

表5 普光9井和铁北1井酸压废液处理前后水质分析表

表5数据表明,与国标值比较,普光9井和铁北1井2口井的酸压原液色度不超标,SS超标30~40倍、COD超标30~50倍、石油类超标4.5~6.3倍、p H< 9。经混凝—微电解—催化氧化工艺处理后,污染物指标均达到GB 8978—1996的1级标准。普光9井的现场试验效果优于室内结果,可能是由于现场试验滞后,处理时因掺混有部分雨水导致酸压废液污染浓度降低的缘故。

3 结论

1)普光高含硫气田试气酸压废液采用混凝—微电解—催化氧化组合工艺,可实现达标处理。

2)Fenton催化氧化深度处理酸压废液的最佳配方和工艺条件为:p H值为4.0,H2O2加量为3 600 mg/L,FeSO4·7H2O加量为400 mg/L,氧化时间为48 h;处理过程中产生的混合泥饼,经复合氧化剂氧化处理后,COD<100 mg/L。

3)混凝—微电解—催化氧化工艺在普光9井和铁北1井进行了现场应用试验,处理后的水质污染物指标达到GB 8978—1996的1级标准。

[1]黄浪,马自俊,蔡永生,等.镀铜铁屑/H2O2法预处理油田酸化废水[J].工业水处理,2006,26(4):28-30.

[2]卫秀芬.压裂酸化措施返排液处理技术方法探讨[J].油田化学,2007,24(4):384-388.

[3]蒋珍菊,赵立志,曾志农,等.凝析沉降—微电解—氧化—吸附法处理高CODCr气田水[J].天然气工业,2002,22(2): 86-89.

[4]张玉芬,孙健.Fenton试剂处理压裂废液氧化降粘研究[J].石油与天然气化工,2006,35(6):493-495.

[5]万里平,赵立志,孟英峰,等.油田酸化废水COD去除方法的研究[J].石油与天然气化工,2001,30(6):318-320.

[6]何红梅,赵立志,范晓宇.生物法处理压裂返排液的实验研究[J].天然气工业,2004,24(7):71-73.

[7]蓝连贺.内电解法处理印染废水的效果研究与分析[J].工业水处理,2004,24(7):24-27.

[8]许春萱,何焕杰,陈强,等.油气田特种作业废水无害化处理技术研究[R].信阳(河南):信阳师范学院,中原石油勘探局,2004.

[9]黄志宇,鲁红升,李建波,等.气井钻井废水深度处理实验研究[J].天然气工业,2005,25(5):44-46.

(修改回稿日期 2011-03-25 编辑 赵 勤)

10.3787/j.issn.1000-0976.2011.05.028

何焕杰等.混凝—微电解—催化氧化法处理普光气田试气酸压废液.天然气工业,2011,31(5):103-106.

中国石油化工集团公司“十条龙”科技攻关项目“普光气田产能建设关键技术研究”(编号:P06054)。

何焕杰,1962年生,高级工程师,硕士;1989年毕业于陕西师范大学无机化学专业,长期主要从事油气田废水、废液处理和废渣无害化处理及资源化研究工作。地址:(457001)河南省濮阳市中原路59号钻井工程技术研究院环保所。电话:(0393) 4899843,13839335891。E-mail:huanjie_962@163.com