Al2O3-ZrO2复相陶瓷的超塑压缩变形织构

李柏茹

(1.黑龙江科技学院材料科学与工程学院,哈尔滨150027; 2.哈尔滨工业大学材料科学与工程学院,哈尔滨150001)

Al2O3-ZrO2复相陶瓷的超塑压缩变形织构

李柏茹1,2

(1.黑龙江科技学院材料科学与工程学院,哈尔滨150027; 2.哈尔滨工业大学材料科学与工程学院,哈尔滨150001)

为了验证Al2O3-Zr O2复相陶瓷压缩变形后是否出现织构,采用X射线衍射(XRD)、极图和扫描电镜(SEM)对Al2O3-Zr O2复相陶瓷超塑压缩变形后的组织进行了分析。结果表明:复相陶瓷压缩变形后,Al2O3晶粒在(110)、(113)和(300)晶面出现择优取向,织构强度高达6.21,而Zr O2取向不明显。

Al2O3-ZrO2;复相陶瓷;超塑压缩变形;织构

Abstract:This paper is an attempt to verify whether there occurs the texture in alumina-zirconia composites subjected to compressive defor mation,by analyzing the microstructure of alumina-zirconia composites prepared by superplastic compressive deformation bymeans of X-ray diffraction(XRD),polefigure and scanning electron microscope(SEM).Results show that compressive defor mation is followed by preferred orientation in alumina crystal grains in(110),(113)and(300)crystal plane,with the maximum degree of texture of 6.21 times random,and without any obvious grain orientation in zirconia.

Key words:alumina-zirconia;composite ceramics;superplastic compressive defor mation;texture

0 引 言

Al2O3-Zr O2系高性能陶瓷,是较成熟的ZrO2弥散陶瓷。弥散于Al2O3陶瓷基体上的四方ZrO2粒子通过相变韧化,可显著提高Al2O3陶瓷的韧性和强度。没有杂质的细晶Al2O3-ZrO2(x(ZrO2)= 20%)陶瓷可在1 400~1 600℃内进行超塑性压缩变形[1-4]。

织构的形成和控制是一种提高材料机械和物理性能的重要方法,但通过高温变形制备织构化陶瓷的报道并不多见。Ma Yuechu等[5]研究了中等纯度Al2O3在1 800℃热压、轴对称热锻和平面应力压缩过程中产生的织构,并使用通过取向分布函数[6](ODF)计算获得的完整极图对织构进行了分析。Yu-ichi Yoshizawa[7]等研究了细晶、标准纯度的Al2O3烧结体在压力80 MPa,温度1 200~1 300℃变形过程中的织构,在高温变形过程中,等轴的细晶基体组织中形成了盘状晶粒,并且沿着变形材料流动的方向单向排列。

笔者拟通过Al2O3-ZrO2(x(ZrO2)=20%)复相陶瓷的大变形量超塑压缩变形获得织构化的复相陶瓷,通过X射线衍射和极图量化分析复相陶瓷中的织构,并利用SEM来分析Al2O3-Zr O2复相陶瓷在压缩变形前后微观组织的变化。

1 实验方法

1.1 复相陶瓷制备

实验原料为Al2O3和ZrO2粉体。其中,Al2O3为大连路明纳米材料公司生产的高纯α-Al2O3粉体,纯度大于99.99%,平均粒径80~100 nm。ZrO2为河北鹏达新材料科技有限公司生产的Y2O3(x(Y2O3)=3%)稳定超细ZrO2(3Y-TZP),纯度大于99.99%,平均粒径50~80 nm。Al2O3-ZrO2(x(ZrO2)=20%)的混合粉经球磨混料、干燥、研磨及过筛制成烧结前的配料。把配料装入高强石墨模具中,先在室温10 MPa冷压,随后在相同的模具中1 450℃保压30 MPa,真空热压烧结1 h。烧结坯料为φ20×7 mm的圆柱体。

1.2 高温超塑压缩变形

压缩实验在ZRY-55型多功能真空热压烧结炉上进行,保护气体为N2。变形温度1 550℃,保温时间10 min,压力35 MPa,压缩速率为2×10-3。装模前,将毛坯和模具均匀涂抹氮化硼,以减小摩擦,同时保护坯料和模具的表面。压缩变形后试样见图1。

图1 压下量ε=82%的压缩试样Fig.1 Compression speci men of rolling reductionε=82%

1.3 织构的测定和微观组织分析

沿平行于压缩轴方向从压缩试样心部切割测试试样。在D/maxⅢA型X射线衍射仪上分析材料变形前后的物相及晶体结构的变化,同时在配套的X射线织构衍射仪上采用反射法(按同心圆方式以5°步进扫描测试样。对应试样在0~73.7°的每一个倾角,衍射仪都旋转360°)和Cu靶的Co-Kα辐射测量变形件α-Al2O3的(110)、(113)和(300)不完整极图,由计算机自动采集数据,然后利用实测极图计算出取向分布函数(ODF)并绘出完整极图。

微观组织观察在英国MX2600FE热场发射电镜上进行。实验条件:分辨率1.5 nm,电压20 kV。试样表面经1 000#金相砂纸磨平后抛光,再用丙酮将抛光表面擦洗干净。然后在1 350℃热蚀10 min,取出冷却后再进行酸蚀,采用体积分数为40%的氢氟酸在180℃酸蚀10 min。腐蚀后的试样经喷金处理。

2 结果及分析

2.1 X射线衍射分析

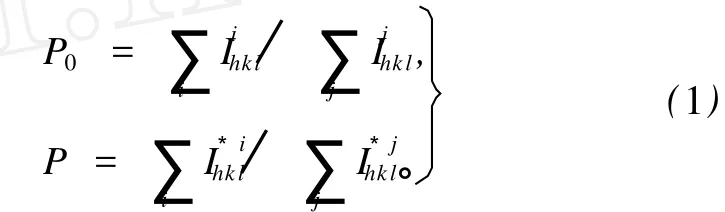

图2为复相陶瓷超塑变形前后试样垂直面的XRD衍射图谱。由图2可以看出,压缩前后两相的衍射强度均发生了变化。为了更明确观察衍射强度在变形前后的状态,采用织构参数法[8-9]表征材料的织构度。织构取向度F为

F=(P-P0)/(1-P0),

其中,P0和P分别是无规则试样和织构材料(hkl)晶面的衍射强度和全部衍射强度之和的比值,即

由式(1)求出无规则试样和织构材料各个晶面的衍射强度和全部衍射强度之和的比值,将变形前后的比值相比较,从而得出变形前后衍射强度的变化。

图2 烧结块体和变形试样的XRD衍射图谱Fig.2 XRD patterns of sintering block and deformed speci men

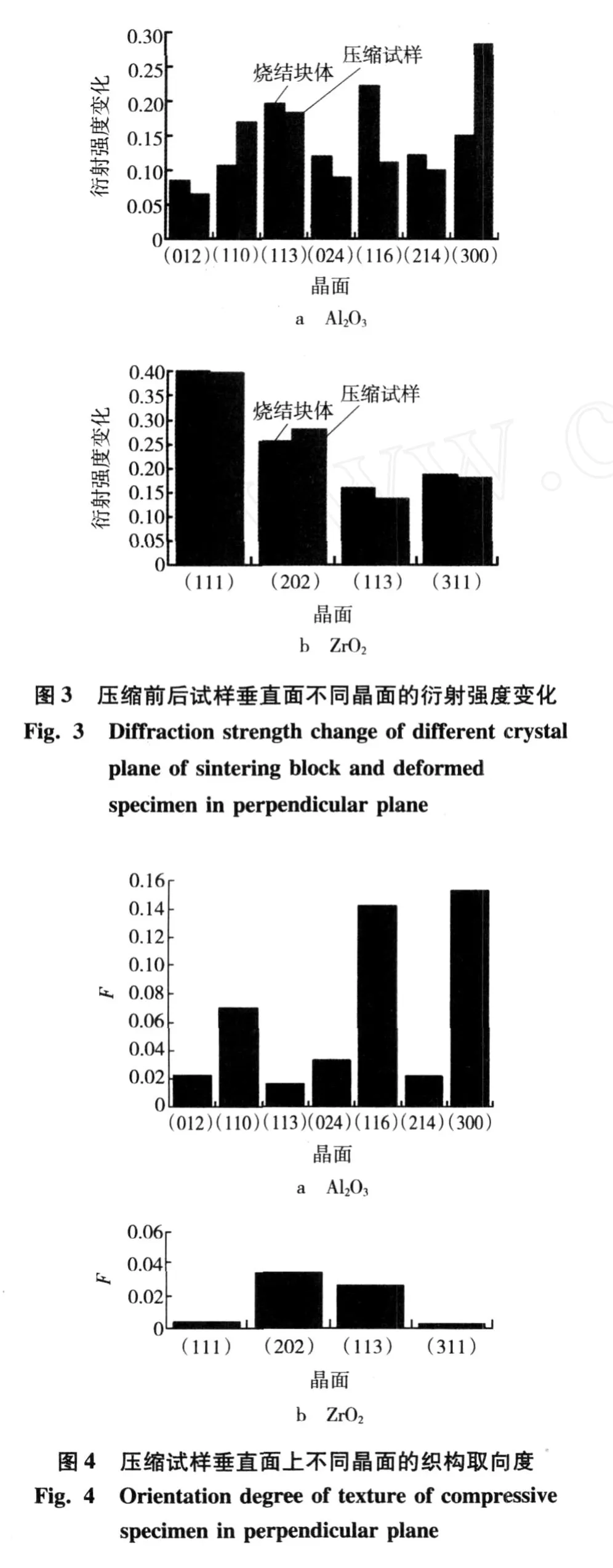

图3为压缩变形前后试样垂直面Al2O3和ZrO2的XRD衍射强度的变化,图4为试样(压下量82%)垂直面上不同晶面织构取向度F。

由图3可以看出,试样垂直面上Al2O3的衍射强度在(110)、(116)和(300)晶面变化比较明显,在(113)晶面变化不大,而ZrO2的衍射强度没有变化。由图4可以看出,α-Al2O3相的织构取向度F在(110)、(116)和(300)三晶面上的织构取向度大,在(113)晶面的F很小;ZrO2相在各个晶面的织构取向度F均较小。由此判断变形织构主要发生在Al2O3的(110)、(116)和(300)晶面上。为了便于对比分析,根据图4a选择(110)、(113)和(300)晶面对试样(压下量为82%)的垂直面进行织构测定。

2.2 极图分析

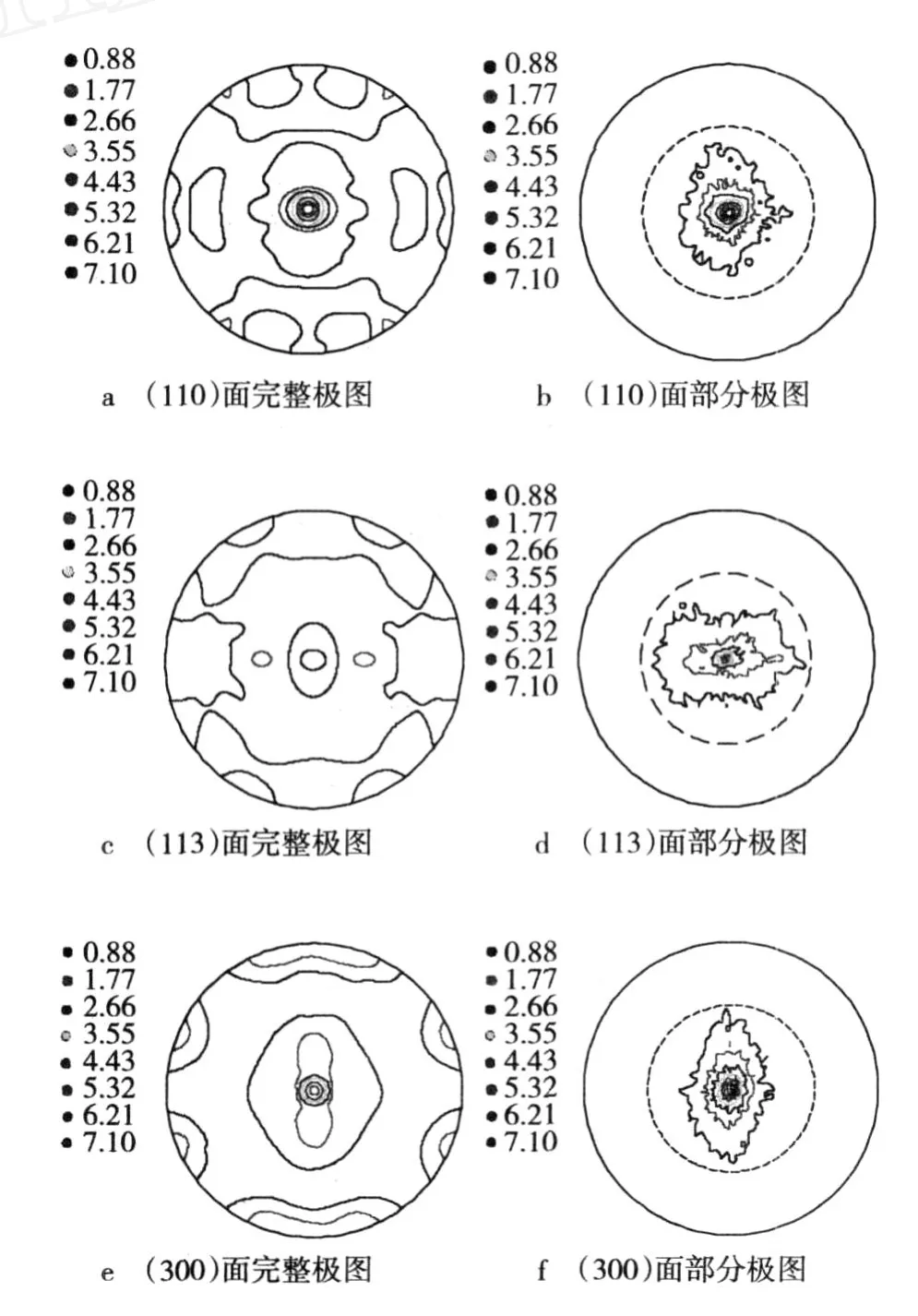

图5所示为压缩试样垂直面上(平行于压缩轴)Al2O3的(110)、(113)和(300)晶面的极图,其中,图5a、5c、5e为通过取向分布函数(ODF)计算而获得的完整极图,图5b、5d、5f为实际测得的部分极图。

由图5b、5d、5f可以看出,(110)、(113)和(300)部分极图虽未显示出系统的织构,但是晶粒的择优取向在中心局部区域内是明显的[10],(110)极图和(300)极图择优取向占有绝对优势,而(113)极图弱于前两个极图。从图5a、5c、5e完整极图中可以看出,织构强度的最大值出现在极图截面中心附近, (110)极图和(300)极图的极密度等值线高度分别为6.21和5.32,织构明显,(113)极图的极密度等值线高度较小,为1.77,织构较弱,这与织构取向度F分析结果相同。完整极图的正交对称性表明,压缩试样垂直面出现了近轴对称的织构,极图的半径对称说明择优织构属于纤维织构[7]。

图5 压缩试样垂直面上Al2O3不同晶面的极图Fig.5 Al2O3pole figures of different crystal plane of compressive speci men i n perpendicular plane

2.3 显微组织分析

图6为Al2O3-Zr O2复相陶瓷压缩前后的SE M照片。由图6可以看出,烧结体经过超塑性压缩变形后,材料的致密度增加,α-Al2O3相晶粒沿垂直压缩轴方向定向长大,由烧结块体平均粒径的0.7μm长大为2μm,甚至更大。图7为压缩变形后试样的SE M照片和背散射电子像(BSE),其中亮白色的为Zr O2晶粒,暗灰色的为Al2O3晶粒。由图7可以看出,复相陶瓷超塑压缩变形后,Zr O2晶粒尺寸几乎没有变化,仍保持等轴状,而Al2O3晶粒与变形前的等轴晶相比晶粒形状发生了明显的改变,根据线截距法测得Al2O3晶粒的纵横比达到3,复相陶瓷呈现明显的织构特征。这与织构参数法的分析结论相同,即Al2O3-Zr O2复相陶瓷超塑压缩变形组织中出现织构,且织构仅存在于Al2O3相中,而与Zr O2相无关。

3 结 论

(1)Al2O3-ZrO2复相陶瓷的XRD图谱显示,变形前后Al2O3衍射强度变化显著,而Zr O2衍射强度变化不大。

(2)织构取向度F表明,压缩变形后Al2O3晶粒在(110)、(113)和(300)晶面具有择优取向,而 ZrO2晶粒取向不明显。

(3)极图分析显示,压缩试样垂直面上的Al2O3晶粒在(110)、(300)晶面织构较强,织构强度分别为6.21和5.32,(113)晶面织构较弱,织构强度仅为1.77。

(4)SEM观察证实,复相陶瓷变形后Al2O3存在织构,ZrO2未出现织构。

[1] 宋玉泉,徐 进,胡 萍,等.结构陶瓷的超塑性[J].吉林大学学报:工学版,2005,35(3):225-226.

[2] CHEN TI ANDAN,MECARTNEYMARTHA L.Superplastic compression,microstructural analysis and mechanical properties of a fine grain three-phase alumina-zirconia-mullite ceramic composite[J].Materials Science and Engineering:A,2005,410/ 411(5):134-139.

[3] BYONG TAEKLEE,S WAPAN KUMAR SARKAR,ASIT KUMAR GA I N,et al.Core/shell volume effect on the microstructure and mechanical properties of fibrousAl2O3(m-Zr O2)/t-ZrO2composite[J].Materials Science and Engineering:A,2006,432(1/ 2):317-323.

[4] CEMÖZTÜRK,YAHYA KEMAL TÜR.Processing and mechani cal properties of textured mullite/zirconia composites[J].Journal of the European Ceramic Society,2007,27(2/3):1 463-1 467.

[5] MA YUECHU,BOWMAN KEITH J.Texture in hot-pressed or forged alumina[J].J Am Ceramic Soc,1991,74(11):2 941-2 944.

[6] 盛 捷,李旭东,徐承强.取向分布函数(ODF)在材料织构研究中的应用[J].黑龙江科技学院学报,2007,17(1):4-5.

[7] YU-ICH I YOSH IZAWA,MOTOH IRO TOR IYAMA,SHUZOKANZAKI.Fabrication of textured alumina by high-temperature deformation[J].J AM Ceramic,2001,84(6):1 392-1 394.

[8] N IEH T G,WADS WORTH J,WAKA I F.Recent advances in superplastic ceramin and ceramic composites[J].InternationalMaterials Reviews,1991,36(4):146-161.

[9] DOM I NGUEZ-RODR IGUEZA,GUTIIRREZ-MORA F,JI MENEZ-MELENDO M,et al.Current understanding of superplastic deformation of Y-TZP and its application to joining[J].Materials Science and Engineering A:Structrual Materials,Properties, Microstructrue and Processing,2001,302(1):154-161.

[10] DOBRZAN~SKI L A,M IKULA J.The structure and functional properties of PVD and CVD coated Al2O3+ZrO2oxide tool ceramics[J].Journal of Materials Processing Technology,2005, 167(4):441.

(编辑 徐岩)

Defor mation texture of alum ina-zirconia composites prepared by superplastic compressive defor mation

L I B airu1,2

(1.College ofMaterials Science&Engineering,Heilongjiang Institute of Science&Technology,Harbin 150027,China; 2.College ofMaterials Science&Engineering,Harbin Institute of Technology,Harbin 150001,China)

TQ174;TB331

A

1671-0118(2011)01-0020-04

2010-12-01

李柏茹(1977-),女,黑龙江省肇源人,讲师,博士研究生,研究方向:金属材料及塑性加工,E-mail:lbr-shmily@163.com。