600 MW机组烟气脱硫系统运行方式的优化

孙普春,尹民权

(华电国际邹县发电厂,山东 邹城 273522)

0 引言

华电国际邹县发电厂(以下简称邹县电厂)三期2×600 MW机组烟气脱硫工程采用石灰石-石膏湿法烟气脱硫(FGD)工艺,自2006年投产以来,脱硫成本较高,电耗率高达1.65%,经过4年的优化调整试验,到2010年年底完成脱硫电耗率为1.37%。在确保脱硫系统安全、环保达标的基础上,取得较好的经济效益是实现企业可持续性发展的需要,因此,在运行管理制度和设备方式优化调整方面做细致的工作显得尤为重要。

1 脱硫运行方式的优化

邹县电厂三期工程石灰石-石膏湿法FGD装置的运行成本费用(主要包括电费(C1)、脱硫剂费用(C2)、水费(C3)、蒸汽费(C4))与运行工况紧密相关;此外,FGD装置的运行方式还会影响SO2的排污缴费(C5)和石膏销售收入(C6);将影响脱硫运行方式的这些因素累加起来,称为相对生产成本(C),C=C1+C2+C3+C4+C5- C6。

运行优化的准则就是根据各自的运行标准,以脱硫相对生产成本(C)最低为目标,针对负荷、燃料和脱硫剂的不同情况,找到最优的运行方式。运行成本直接与电耗、粉耗、水耗相关,脱硫系统中最大的耗电设备是脱硫风机,其次是浆液循环泵,运行优化的核心是降低烟气系统的阻力和提高增压风机在变负荷时的效率。

1.1 延缓GGH差压升高的间隔时间

由文献[1]可知,采用石灰石-石膏湿法脱硫系统+回转式烟气换热器(GGH)的电站,GGH堵塞是常见问题。在德国建设的FGD系统90%安装了回转式GGH,几乎所有的GGH在运行过程中都出现了堵塞。在国内五大发电公司中脱硫系统安装GGH的电厂,也存在着GGH堵塞的问题。通过取样分析可知,结垢物的成分主要是 CaSO4。造成GGH堵塞的主要原因是:回转式烟气换热器中的烟气在酸露点温度以下运行,酸和雾气形成了腐蚀和容易堵塞的环境,CaSO4干燥结垢后变成非常坚硬的结晶状物体,附着在传热元件上很难清洗,即使用50.0~70.0 MPa的高压水进行清洗,蓄热元件的搪瓷结构上仍然挂有较多的硬垢,残留的硬垢在运行后更容易沾污烟气中的浆液颗粒,使得GGH堵塞的间隔时间变得越来越短,而且清洗后GGH差压仍然较高。对GGH离线清洗一般是在机组不停运的情况下进行,受系统隔离情况的影响,在高负荷时系统内充斥硫化物,对人员的身体损害极大,严重影响内部离线清洗的时间,只有利用夜间低负荷(一般在65%的BMCR工况下)时才可以进入内部工作,故清洗时间较长且影响脱硫系统投运率。所以,如何延缓脱硫GGH差压升高的时间间隔成为重要的课题。

1.1.1 FGD系统中的结垢形式

FGD系统中有3种结垢形式:一是灰垢;二是石膏垢;三是当浆液中亚硫酸钙浓度较高时,会与硫酸钙同时结晶析出,形成2种物质的混合结晶垢。

1.1.2 正常吹扫注意事项

保证压缩空气喷嘴和高压水喷嘴干净、无堵塞,高压冲洗水源水质合格。正常吹扫介质为压缩空气时,对压缩空气的基本要求:压力,(600±50)kPa;水的质量浓度,<4g/m3;油的质量浓度,<0.5 mg/m3。保证除雾器就地压力不低于0.2 MPa,冲洗水流量正常。

1.1.3 GGH堵塞判断及吹扫方法

堵塞物通常在冷端的换热元件端面先开始凝结,一旦冷凝物逐渐增加而结成很硬的污垢,用正常的吹扫方法很难将沉积物清洗。换热元件表面污垢凝结程度可以通过仔细观察转子冷端和热端之间的压差值及变化趋势来判断。压差值与锅炉负荷、烟气流量及烟气中的灰尘含量等条件有密切关系,所以,必须在相同的条件下检查压差值,根据其同等条件下的变化情况来判断换热元件的污垢凝结程度。GGH正常吹扫介质为压缩空气或蒸汽,吹扫频率为4 h一次。连续观察压差值的变化情况,若发现换热元件的污垢逐渐递增,能较早地做出判断。污垢刚开始冷凝时,会时慢时快地连续增加,一段时间后会快速增加。如果在满负荷运行时压差值超过设计值50%左右,用压缩空气清扫GGH已经没有作用,此时必须用高压水清洗系统来吹扫沉积物,从而降低压差值。

1.1.4 高压水清洗步骤

用压缩空气或蒸汽连续吹扫几次来降低压差值,没有明显的效果,在锅炉负荷相同时压差没有明显下降,此时就必须使用高压水在线清洗。在高压水清洗过程中,要不断监视压差值、高压泵出口侧压力的变化。如果停机或退出脱硫,检查高压水冲洗的效果,在吹扫前首先观察换热元件的状态,高压水吹扫结束后再检查吹扫效果(吹扫前、后拍照片做比较)。

如果换热元件上的污垢很硬且堵塞很严重时,在高压水冲洗前先用低压水清洗,效果会好些(只能在装置停机时使用),这与凝结污垢的化学成分有一定关系;然后用高压水连续清洗冷端几次(3到4次),最后清洗热端1次。高压水冲洗结束后,最好的方法是用空气在烟道中自然流通来吹干GGH,然后再通入烟气。如果装置长时间停运(如检修),要用高压水仔细清洗换热元件,然后用低压水将残余的硫黄及腐蚀物吹扫干净,最后通过观察吹扫后排放的脏水并分析水的pH值(pH值应大于6)来检查清洗效果。清洗结束后,要始终保持GGH干燥,防止转子及换热元件被腐蚀。当离线冲洗后GGH差压仍然较高时,将换热片全部拆下,用蒸汽加热的水浸泡和硫酸盐专用清洗剂浸泡清洗,可彻底将GGH换热片清洗干净。

1.1.5 运行过程中调整措施及重要控制参数

在脱硫系统启动时,启动浆液循环泵后尽快启动增压风机,以防止吸收塔内的浆液飘入GGH。在每次启动脱硫系统后,尽快使用高压水冲洗GGH一次,防止飘落在换热元件上的浆液凝固而黏附在换热元件上。在脱硫系统退出运行后及时投运高压水冲洗,投运高压水系统时,GGH主(辅)电机选择低速运行。要及时按规定程序对除雾器进行冲洗:若遇吸收塔液位低需要补水时,应优先选用除雾器冲洗的方式对吸收塔进行补水;除雾器前、后压差超过150 Pa时,应适当增加除雾器冲洗程序运行次数;若因脱硫系统水平衡破坏造成吸收塔液位高无法冲洗时,应采取措施保证除雾器冲洗时间间隔不超过2 h。运行中控制吸收塔液位为 9.1 ~9.5 m,Cl-的质量浓度在5000 mg/L以下,吸收塔浆液的质量浓度为1080 ~1120 kg/m3,pH 值为5.0 ~5.4,除雾器差压在150 Pa以下,电除尘器出口灰尘质量浓度≤50 mg/m3。

1.2 增压风机入口负压的调整

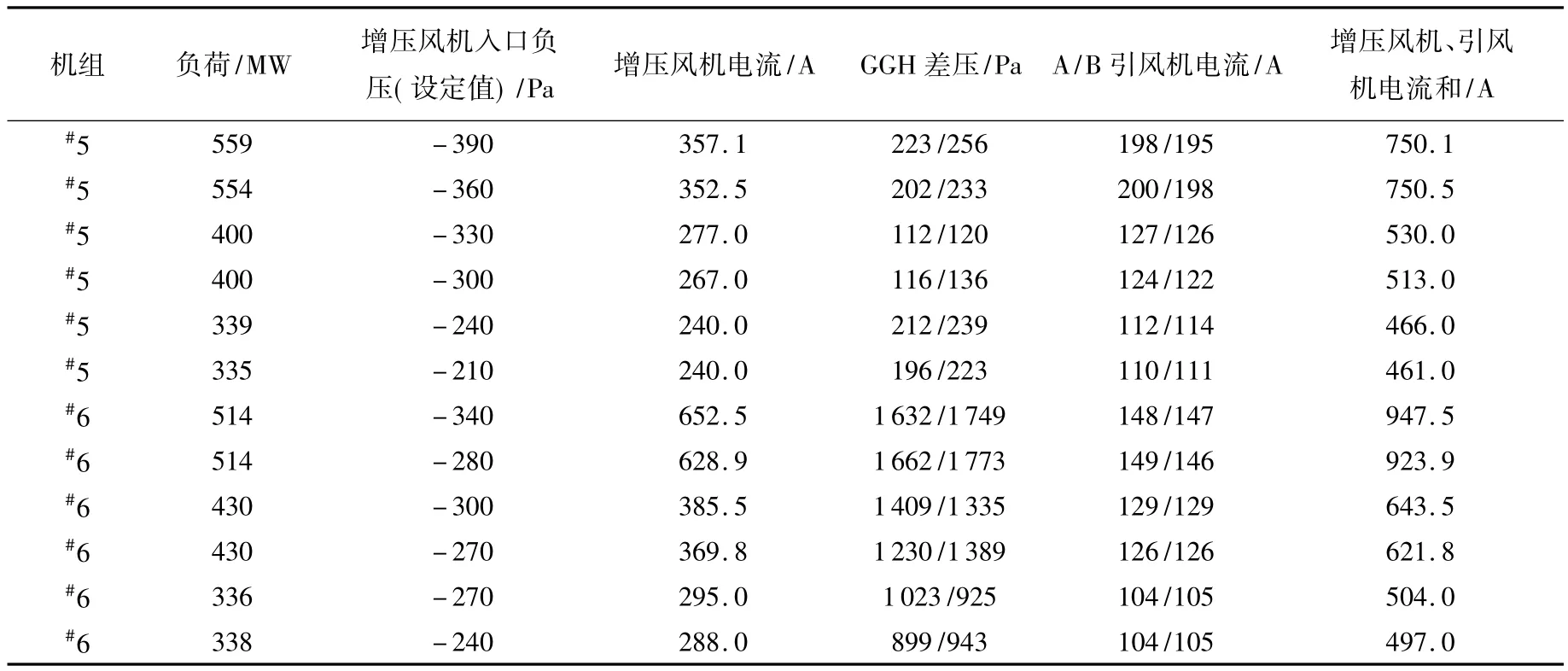

采用增压风机与引风机为串联运行方式,2台风机共同克服锅炉烟气系统和脱硫烟气的阻力。要避免出现一台风机在高效区运行,而另一台风机在低效区运行的情况。在机组和脱硫系统安全运行的前提下,应通过试验找出2台风机最节能的联合运行方式,使增压风机与引风机电流之和最小。600 MW机组脱硫试验数据见表1。

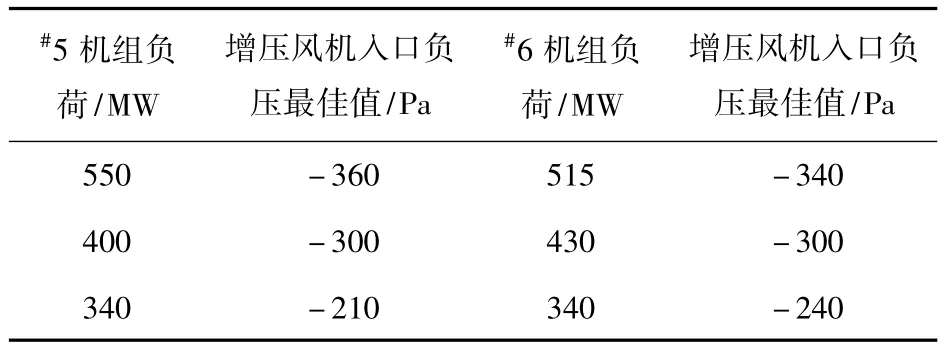

#5回转式GGH是在此次大修中刚刚更换的,差压较小;#6回转式GGH 2006年投运以来未更换过,差压较高。随着机组长期运行,受系统阻力增加(电除尘器阻力、脱硫GGH差压等)、煤质变化等因素的影响,增压风机入口负压设定值会变化(见表2),理论上增压风机负压值向零靠近,节能效果最佳。

表1 600 MW机组脱硫试验数据

表2 #5,#6锅炉增压风机入口负压最佳值

1.3 浆液循环泵运行方式的优化

设计3台浆液循环泵,当入口二氧化硫质量浓度≤2500 mg/m3时,低负荷段运行2台浆液循环泵即可满足环保要求;当入口二氧化硫质量浓度>2500 mg/m3且负荷较高时,必须开启3台浆液循环泵方可满足环保要求。

2 运行“五值”指标竞赛管理

近年来,对脱硫运行方式节能优化采取了强有力的措施,管理人员积极跟踪分管的各项异常指标,结合现场工作实际,在保证安全、环保达标的基础上,经过探索,对脱硫运行方式专门制订了操作措施。建立节能减排管理体系,明确人员责任和岗位职责,把指标和压力分解到班组,以周指标的完成来确保月度指标的完成,以月度指标的完成来确保年度指标的完成。充分利用实时数据系统,对脱硫耗电率、石灰石供浆率、耗水率进行统计分析汇总,按得分高低对班组进行排名并在月度奖惩时兑现,以提高职工的节能意识,管理人员定期检查各班组落实情况,做到闭环管理,提高了脱硫系统的经济性。

3 结束语

近年来,锅炉烟气脱硫系统的优化运行备受关注,在确保安全、环保达标的基础上,通过加强运行管理和脱硫设备运行方式优化,取得了明显的经济效益。

[1]周至祥,段建中,薛建明.湿法烟气脱硫工艺技术全程控制指导手册[M].北京:中国电力出版社,2009.