基于威布尔分布的风机齿轮箱元件最优更换时间

刘华鹏

(1.华北电力大学电力工程系,河北保定071003;2.安徽省电力公司宣城供电公司,安徽宣城242000)

随着世界经济的快速发展,人类对能源的需求也在不断增加,不可再生能源的日益短缺,环境污染的日趋严重,发展清洁可再生能源已经成为各国关注的焦点,风能作为一种清洁的可再生能源,越来越多地受到人们的重视。风力发电成为未来重要的发电形式之一。在风力发电快速发展的同时,风电场机组的运行维护问题也呈现在人们面前。在国外,海上风场风机平均每年则需要进行5次维修[1],而陆地风场风机的故障率为1.5~4次/a[2-3,6]。这表明,每年需要投入大量的资金和人力对风电机组进行维护,因此,如何制定合理的风电机组的维护方案,已经引起企业界和学术界的强烈关注。

据统计,英国600 kW风机机舱故障中,齿轮箱的故障占33%,同时齿轮箱也是风电机组中最昂贵的系统,维护成本最高。在实际风机维护中,齿轮箱齿轮和轴承的更换时间往往依靠运行经验进行判断,存在很大的盲目性。如果更换时间太短,元件就无法得到充分利用,单位时间更换成本就会增大,造成资源的浪费,同时,由于频繁对变速器进行拆装,也很容易发生人为引入故障;如果更换时间太长,元件的故障风险过大,单位时间内元件发生故障的次数就会增加,故障成本也会随之升高。因此,这就需要在单位时间更换成本和故障成本之间进行平衡,找到单位时间维护费用最低的更换时间。

本文通过分析风机齿轮箱重要组成元件的更换成本和故障成本,以单位时间内系统维护费用最低为目标建立了更换时间优化模型。

1 齿轮箱的结构与故障特征

1.1 齿轮箱的结构

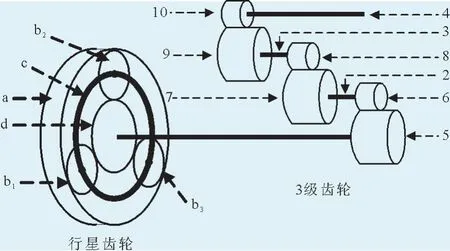

齿轮箱是风电机组中最贵重的元件,其功能是将叶片的低速旋转转变成风力发电机所需的高速旋转。风电机组通常采用3级行星型齿轮箱[3,5,9]。3级行星型齿轮箱由行星型齿轮和3级齿轮构成,见图1。

图1 三级行星型齿轮箱构成

行星型齿轮由1个内部有齿的内齿圈a、3个行星轮b1,b2,b3、行星齿轮架c和太阳轮d组成。内齿圈a固定,行星轮固定在行星齿轮架上,行星齿轮架与主轴连接,其转速与风机叶片转速相同。3个行星轮在内齿圈中旋转,提高了太阳轮的转速。3级齿轮由3个等级的齿轮组构成:低速级5,6、中速级7,8和高速级9,10。低速级大齿轮5和轴1直接连接,轴1由太阳轮驱动,轴4与发电机轴相连接。通过对太阳轮进行3级加速,轴4达到发电机所需转速。

1.2 齿轮箱故障特点

齿轮箱主要故障模式有:震动摇摆、润滑不足、温度过高、轴承和齿轮的老化故障等[2-9]。润滑不足的主要原因是润滑油的泄露和颗粒物含量过高等,通过在线以及离线的油分析技术可以对这种故障进行监测。震动摇摆的原因主要有:齿轮及轴未对准、设计缺陷、安装缺陷和异物进入等,可以通过安装震动监测系统进行解决[6-8]。轴承和齿轮在工作中处于高速旋转状态,磨损严重,尤其在处于老化阶段时故障率将呈现上升趋势。齿轮、中速轴承和高速轴承,在高速旋转状态下发生故障将引起整个齿轮箱的损坏,故障后果严重,维修成本很高,因此,需要在发生故障前对其进行更换。

2 齿轮箱元件最优更换时间模型

2.1 威布尔分布

威布尔分布通常用来描述机械元件的故障特点,齿轮箱齿轮和轴承的故障率通常服从威布尔分布。式(1)和式(2)分别为威布尔分布的故障概率密度函数和故障率分布函数。

式(1)、(2)中,β为形状参数,η为尺度参数。当β<1时,元件风险率呈下降趋势,称为早期失效;当β=1时,元件风险率呈现随机故障情形,称为偶然失效;当β>1时,元件风险率呈上升趋势,称为耗损失效,如图2所示。参数β和η可以根据元件的故障历史,通过最大似然估计得到。

图2 威布尔分布

2.2 最优更换时间原理

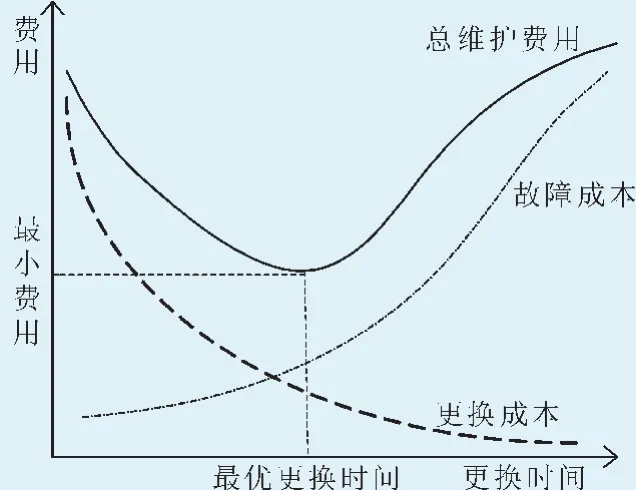

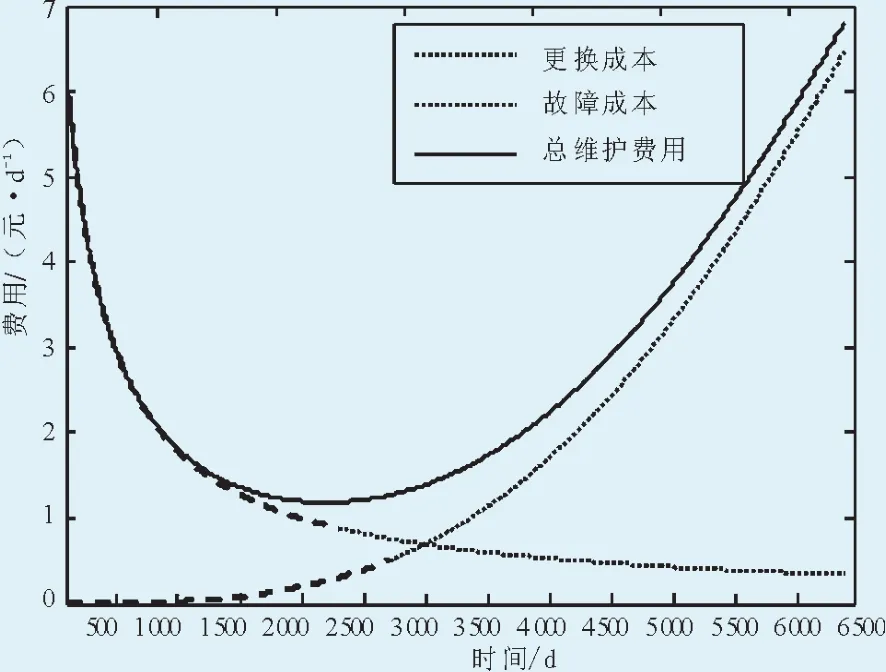

对更换时间进行优化的目的是为了平衡更换成本和故障成本,使单位时间内系统维护费用最小。如图3所示。

图3 优化检修原理

元件更换时间越短,单位时间内更换成本越高,但是元件故障率则降低,单位时间内的故障成本会越低;更换间隔越大,单位时间更换成本虽然降低,但是增大了元件的故障风险,单位时间故障费用越高。元件更换时间优化的过程就是对这两者进行平衡,找到最优更换间隔。

2.3 有效故障率

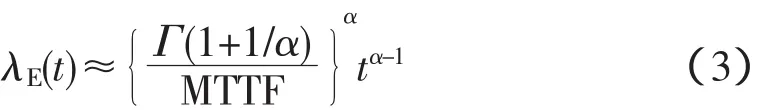

元件的有效故障率描述的是元件单位时间内平均故障次数。元件更换越频繁则单位时间内故障次数越少,如果长时间不进行更换,元件单位时间内故障次数就会增加,因此,元件的有效故障率是更换时间的增函数。文献[10]给出了服从威布尔分布的元件有效故障率λE的近似表达式。

式(3)中,t为更换时间;α为威布尔分布的形状参数;MTTF为元件的平均寿命。

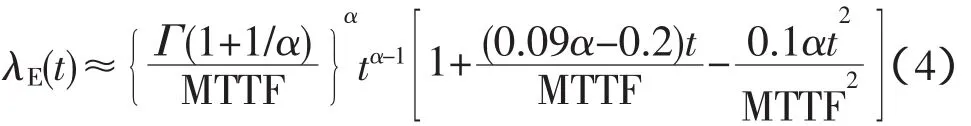

式(3)仅当t≤MTTF/2时有较好的近似效果。文献[11]对式(3)进行如下改进。

式(4)中,当t≤MTTF且2<α<5时有较好的近似效果,误差小于4%。因此,本文采用式(4)进行计算。

2.4 最优更换时间计算模型

基于改进元件有效故障率概念,利用单位时间成本对组齿轮箱元件的最优更换时间进行建模。单位时间成本就是将时间t内消耗的总成本平均分配到每段单位时间内,数值上等于时间t内消耗的总成本与t的比值。单位时间更换成本就是一次更换的总成本与更换时间的比值。更换时间短,则单位时间内元件的更换成本越高,因此,单位时间更换成本是更换时间的减函数;单位时间故障成本就是单位时间内元件故障的次数与故障成本的乘积,即有效故障率与故障成本的乘积,因此,单位时间故障成本是更换时间的增函数;单位时间总维护费用就是单位时间更换成本和单位时间故障成本之和。更换时间优化模型的目标就是使单位时间总维护费用最低。具体模型如下:

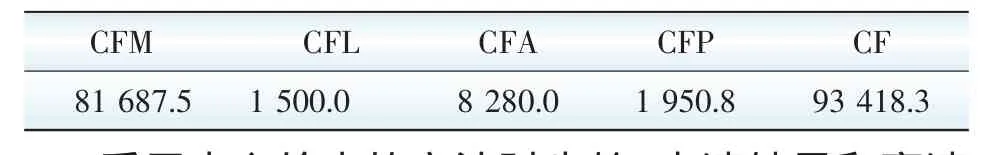

C为单位时间系统总维护费用;t为更换时间;CF为故障成本;CP为更换成本;CFM、CFL和CFA分别为故障检修的元件更换成本、劳动力成本和劳动物资成本;CFP为减产损失;CPI为检查成本;CPL和CPM分别为更换元件所需劳动力成本和元件成本。

3 算例

对某实际风电场风机齿轮器的齿轮、中速轴承和高速轴承的历史故障数据进行统计,并采用最大似然估计法对这些元件的威布尔分布的形状参数和平均寿命进行估计,结果见表1。这些元件的威布尔分布形状参数全部大于2,处于老化阶段,需要进行更换。元件更换成本和故障成本分别见表2和表3。

表1 元件威布尔分布参数

表2 元件更换成本 元

表3 故障成本 元

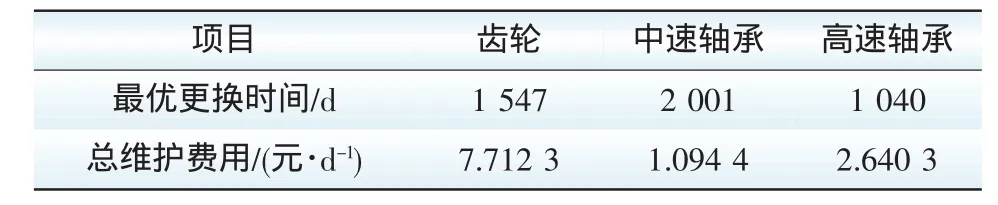

采用本文给出的方法对齿轮、中速轴承和高速轴承的更换时间进行优化计算,结果见表4。

表4 优化结果

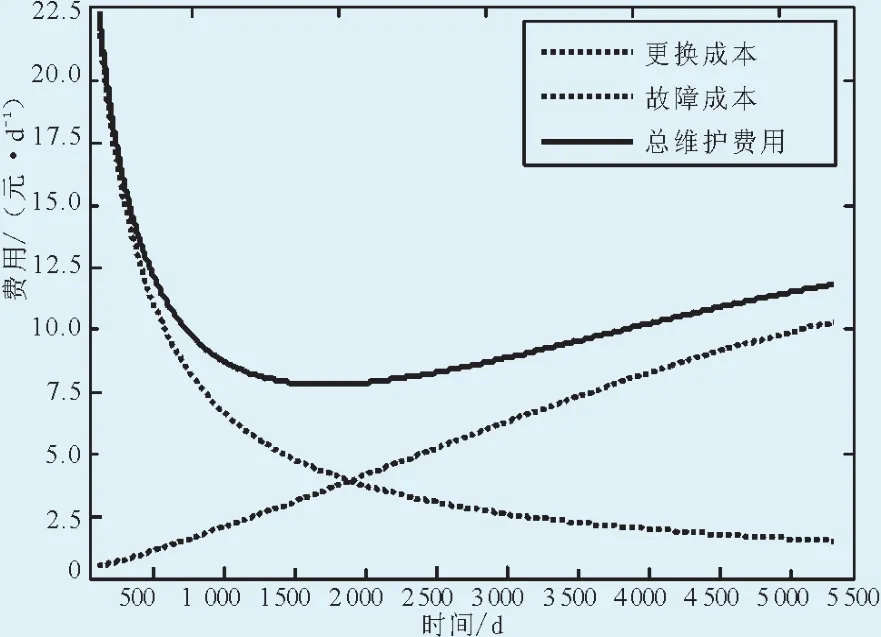

齿轮的更换时间优化过程见图4,最优更换时间为1 547 d,即运行大约4年后对齿轮进行更换,每天的总维护费用为7.7元,则每年对齿轮的维护费用为2 815元。齿轮的平均寿命为5 298 d,如果此时进行更换则总维护费用11.71元/d,每年为4 274元,维护费用将增加1 024元,即24%。

图4 齿轮最优更换时间

中速轴承的更换时间优化过程见图5,最优更换时间为2 001 d,即5年半,最小维护费用为1.094 4元/d,每年为399元。中速轴承的平均寿命为5 979 d,如果此时进行更换则每年维护成本增加2 050.8元。

图5 中速轴承最优更换时间

高速轴承的更换时间优化过程见图6,最优更换时间为1 040 d,约为3年,最小维护费用为2.640 3元/d,则每年为964元。如果达到平均寿命时进行更换,则每年维护成本将增加3 446.9元。

图6 高速轴承最优更换时间

由分析得知,通过对齿轮箱元件的更换时间进行优化计算能够有效减小单位时间的维护费用,节省成本都在20%以上。

4 结论

本文建立了风电机组齿轮箱元件最优更换时间计算模型,对风机齿轮箱重要组成元件的更换时间进行了优化分析,仿真结果表明模型的有效性。今后的研究工作包括:

1)研究风电机组的各重要组成系统优化检修问题;

2)考虑风电机组检修和故障的停机时间对最优检修时间的影响;

3)考虑风电机组的备用元件对最优检修时间的影响。

[1] RADEMAKERS L W,VERBRUGGEN T.Maintenance Manager to ControlOperation and Maintenance ofOffshore Wind Farms[J].International Journal of Environment and Sustainable Development,2002,1(4);370-378.

[2] 尹炼,刘文洲.风力发电[M].北京:中国电力出版社,2002:75-98.

[3] 苏绍禹.风力发电机设计与运行维护[M].北京:中国电力出版社,2003:157-169.

[4] 宫靖远.风电场工程技术手册[M].北京:机械工业出版社,2004:35-43.

[5] 王承照,张源.风力发电[M].北京:中国电力出版社,2003:54-75.

[6] 熊礼俭.风力发电新技术与发电工程设计、运行、维护及标准规范使用手册[M].北京:中国科技文化出版社,2005:152-175.

[7] 刘竹青.风能利用技术[M].北京:中国农业科学技术出版社,2006:65-73.

[8] 郭新生.风能利用技术[M].北京:化学工业出版社,2007:44-56.

[9] 刘万琨.风能与风力发电技术[M].北京:化学工业出版社,2007:36-57.

[10]VATN J,HOKSTAD P,BODSBERG L.An overall Model for Maintenance Optimization[J].Reliab Eng.Syst.Safety 1996,51:241-257.

[11]Chang KP,Rausand M,Vatn J,Reliability assessment of reliquefaction systems on LNG carriers[M].Submitted for publication in Reliability Engineering and system safety.2006:86-113.