国产300MW汽轮机、1025t/h燃煤锅炉技术改造与节能减排

华能上海石洞口第一电厂 陈兴兴

1 前言

一座电厂一旦建成,其生命周期内的能源使用效率基本确定。华能国际电力股份有限公司上海石洞口第一电厂(简称“华能上海石洞口第一电厂”下称“电厂”)是“七五”期间国家重点能源建设的项目之一,在中央和地方政府的重视、关心下,安装了四台上海汽轮机厂生产的汽轮机(型号为N300-165/535/535的第一批300MW亚临界、一次中间再热、单轴、四缸四排汽凝汽式)、上海锅炉厂生产的直流炉(型号为SG-1025-170.5-540/540亚临界UP型单炉膛)和上海电机厂生产的发电机组(300MW双水内冷汽轮发电机)。四台机组于1987年12月至1990年5月相继投产,满足了国民经济发展和社会用电的客观需要,发挥了主力电厂支撑电网的重要作用。

进入“十一五”时期,为满足节能降耗和环保的要求,走可持续发展之路,电厂认为必须加快设备的技术更新,重点对汽轮机、锅炉进行节能技术改造。

2 国产300MW汽轮机通流改造,改善老机组能耗指标

2.1 国产300MW汽轮机存在的主要问题

1)机组效率低,启动时间长。

2)机组膨胀不畅,轴承座刚性差,变负荷能力差。

3)通流部分结垢,汽损严重。

4)轴承和轴封系统密封不严,造成主油箱油中含水量大和真空严密性差。

5)低压末级及次末级叶片水蚀严重。

2.2 汽轮机通流部分节能技术改造

1)改造前能耗状况

电厂4台300MW汽轮机是我国上世纪七十年代初期自行开发、设计的产品,是国产125MW机组的翻版。限于当时的生产制造及技术水平低,与设计效率比较,高、中压缸实际效率分别比设计值低1.64%与0.81%,低压缸设计效率比同类型引进机组低4.5%,当初性能试验热耗值8537 kj/kWh,设计热耗率8149kJ/kWh。大大高于目前国产引进型300MW机组的8000kj/kWh的水平。实际热耗比设计值高388kJ/kWh。

为了走可持续发展之路,我们对热耗大、煤耗高的老式国产300MW汽轮机组分步进行改造,改造内容:汽轮机形式采用反动式,更换通流部分,高、中压内外缸,低压内缸(保留低压外缸),导汽连通管,高、中、低压转子,轴承系统,轴封系统,盘车装置改为低速盘车等。

2)汽轮机通流改造采用的节能技术

(1)对汽轮机高、中、低压通流部分进行彻底更新,采用无中心孔的整锻转子;高、中压内外缸和低压内缸调换;轴承和轴承座系统改进;汽封和汽加热系统改进;中、低压导汽管调换;改进疏水系统为集中自动控制疏水等。

(2)高压缸通流部分主要采用新的子午面喷嘴型线,压力级动叶片叶型为扭叶片系列,反动度平衡动叶采用减少根部气流扰动的反动度平衡原理。

(3)中压缸通流部分主要按三元流场确定沿叶高动静叶片型线的最佳速比匹配,蒸汽在动静叶出口为轴向排汽等新型技术。

(4)低压缸通流部分主要按类似中压缸技术之外,对叶片冲角还匹配有10°的自带围带,更有利于速度分布,减少蒸汽余速损失0.8%等优化组合。

3)汽轮机通流部分改造后与原设计性能比较

汽轮机通流部分改造后,汽缸膨胀舒畅,调节品质好,在采用复合变压运行方式中,能适应40%~100%BMCR调峰,并提高了变负荷响应速度,提高了轴系稳定性和可靠性,铭牌出力由300 MW提升至325MW。汽轮机在额定工况下的热耗由8537kJ/kWh下降至8157kJ/kWh,各缸效较现役机组有较大幅度的提高,从改造后的机组在额定工况区域范围内的发电设计热耗率与性能考核值比较来看,达到了在额定工况下无煤耗增加出力25MW的预期目标。汽轮机通流改造项目实施前(后)的能源消耗由360g/kWh下降至340g/kWh,下降了20g/kWh,按18亿kWh/台电量计算,节能量36000t/a标准煤。

3 依靠科技进步,实施1025t/h直流炉“贫改烟”节能技术改造

3.1 改造前的锅炉现状

1)燃用贫瘦煤的1025t/h直流锅炉,在适燃的贫瘦煤资源匮乏,煤价惊人增长,发电燃料成本上升使边际利润倒挂的情况下,改善贫煤锅炉效率低和推广适燃煤种的问题显得尤为突出;

2)制粉系统采用中间储仓式,配四套DTM350/600筒式钢球磨,用电率比上海吴泾热电厂和外高桥一电厂同容量锅炉配置的HP型中速磨高出0.5%以上。

3)由于国产设备当时设计、制造工艺等因素,锅炉的安全性、经济性和可调性都比较差。

4)为了解决锅炉的可调性,在1998年至2005年分别重点对4台锅炉进行燃烧器和水动力(水冷壁)变负荷能力(由70%增大到40%)改造,水冷壁改为螺线管式;燃烧器采用分级欠氧低NOx燃烧器,达到了低负荷稳燃。同时还使NOx排放量≤650 mg/Nm3,但生产供电煤耗上升3g/kWh~4g/kWh。

3.2 锅炉改造可行性分析

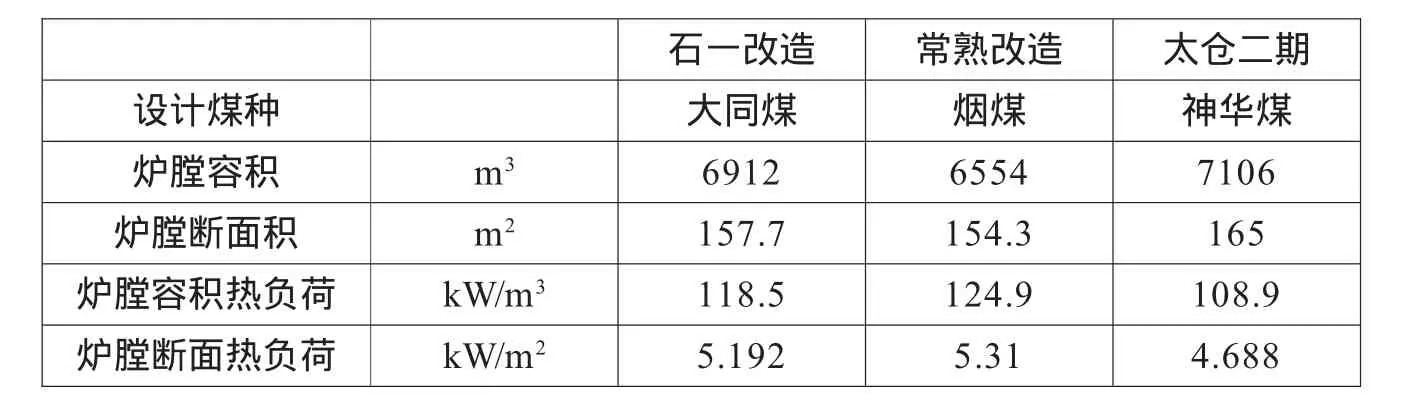

1)锅炉热损失及热负荷计算值见表1

表1 锅炉热损失及热负荷计算值

表2 热负荷指标对比

2)热负荷指标与相似锅炉的比较见表2

3)结论

(1)根据以上计算及常熟电厂和太仓电厂二期锅炉的实际运行情况,结合本工程的热负荷指标看,具备贫改烟工程实施后不会出现炉膛严重结渣现象。扩大煤种,提高炉效目的是可行的。

(2)鉴于上述原因,公司于2009年6月、2010年2月、2011年5月分别在#1、#2、#3锅炉实施;#4锅炉在结合电网负荷需要的前提下,将于2011年底继续推广应用。

3.3 锅炉贫改烟的节能技术措施

1)炉本体

为了节能及减少投资,炉本体改造,在不影响改造效果的前提下,尽可能利用原有设备。

(1)原来燃烧贫煤改为燃烧大同烟煤,(可燃基挥发份Vdaf由 16%改为 35.3%),锅炉燃烧器六层改为五层。采用直吹式一次风机、冷正压制粉系统,四角摆动式切向燃烧的煤粉燃烧器。煤粉细度R90=18.38%左右。

(2)制粉燃烧系统由于改为冷正压一次风机直吹式后,低过侧和低再侧省煤器采用肋片管式,面积均由2103m2增加至3000m2,增加 50%。

(3)燃 烧方 式 采用 低NOx同轴燃烧系统(LNCFS)。与常规煤粉喷嘴设计比较,具有以下优点:

(a)强化着火(EI)煤粉喷嘴能使火焰稳定在喷嘴出口一定距离内;使挥发份在富燃料的气氛下快速着火,保持火焰稳定,从而有效降低NOX的生成,延长焦碳的燃烧时间。

(b)在每相邻2层煤粉喷嘴之间布置有1层辅助风喷嘴,其中包括2只CFS(偏置风)喷嘴,1只直吹风喷嘴。

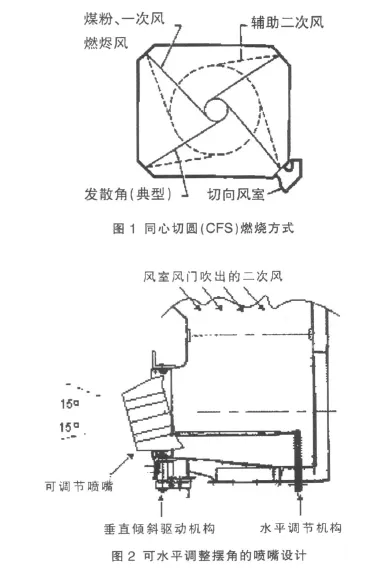

(c)同心切圆(CFS)燃烧方式。采用同心切圆燃烧方式,部分二次风气流在水平方向分级,在始燃烧阶段推迟了空气和煤粉的混合,NOx形成量少。见图1所示

(d)UFA(Underfire Air,火下风)喷嘴设计。在每个主燃烧器最下部采用UFA喷嘴设计,通入部分空气,以降低大渣含碳量。

(e)采用可水平摆动调节的SOFA喷嘴,控制炉膛出口烟温偏差。

(f)炉膛出口烟温偏差是炉膛内的流场造成的。图2表示了可水平调整摆角的喷嘴设计,摆角可水平调整+15°到-15°。SOFA的水平调整,可通过燃烧调整得到一个燃烧效率最佳的角度。

(4)在组织良好炉膛空气动力场,防止火焰直接冲刷水冷壁前提下,防止炉内结渣和高温腐蚀的主要措施有:

(a)带同心切圆燃烧方式(CFS)的多隔仓辅助风设计;

(b)合理的燃烧器各层一次风间距。

(5)燃烧器的设计、布置考虑降NOx的排放浓度不超过450mg/Nm3(O2=6%)的措施有:

(a)带同心切圆燃烧方式(CFS)的多隔仓辅助风设计;

(b)采用CCOFA和SOFA实现对燃烧区域过量空气系数的多级控制;

(c)强化着火(EI)煤粉喷嘴设计。

(6)燃烧器的设计、布置考虑实现不投油最低稳燃负荷的措施有:

(a)强化着火(EI)煤粉喷嘴设计;

(b)低负荷时相临两层煤粉喷嘴投入运行;

(c)煤粉细度达到设计值。

2)改造效果

通过本次改造,经性能试验验证,在不改变炉型的情况下达到扩大锅炉适烧煤种范围的目的,缓解了燃煤供应的压力,通过计算校核增加省煤器受热面积,确保排烟温度不变,锅炉效率由现在的90.2%提高到92.5%,煤耗下降7.77g/kWh;由原先的中间储仓式350/600筒式钢球磨制粉系统改为HP-860型中速磨正压直吹式制粉系统,用电率下降0.6%,节能减排效果显著。

4 主设备节能技术改造、降低能耗求发展

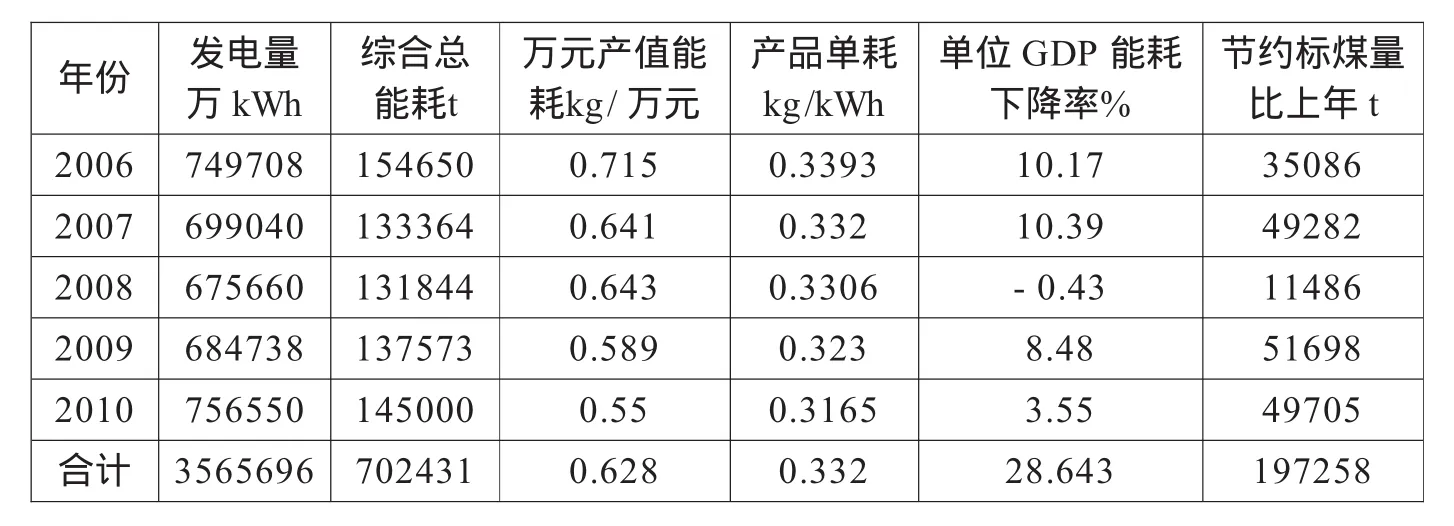

“十一五”期间,电厂以“合理利用能源,降低能耗指标,建设节能环保型企业”为能源管理方针;近几年电厂投入资金1.5亿元/台(机炉),对“七五”时期的国产锅炉、制粉系统、汽轮机设备进行节能技术改造,同时还落实了凝水系统变频、电除尘智能控制、预热器等设备的节能技术改造,努力提高节能工作水平和企业经济效益,推进节能工作的现代化管理,实现能源转换过程中GDP能耗逐年下降。见表3

通过表3可以看出,一座燃煤电厂一旦建成,能耗水平的改变,在加强基础管理的同时,资金投入,设备更新显得更为重要。电厂经过锅炉、汽轮机节能项目的实施,节能减排的效果是显著的,2010年的总能耗为14.5万吨,工业总产值26.46亿元。发电煤耗由设备改造前的339.3g/kWh下降至2010年的316.5g/kWh,下降了23g/kWh,(这其中还抵消了于2008年投资的脱硫设施 (环保成本)增加的1.1%用电率的能耗4g/kWh)。

电厂主设备改造后,“GDP”工业总产值能耗下降28.6%,节约标煤19.7万t,为“十一五”期间国家“GDP”工业总产值能耗下降20%作出了贡献。

为了承担环境的社会责任,2010年电厂还投资2500万元承担了处理脱硫石膏的一条年产10万t建筑石膏煅烧示范线项目。

表3 2006年-2010年能耗情况表

5 “十二五”期间节能减排设想

5.1 随着资源能源紧缺压力加大,对经济社会发展的瓶颈制约日益突出,国家“十二五”规划纲要将单位GDP能耗再降低16%,新一轮节能减排工作已经开始。参照GB21258-2007标准,亚临界300MW湿冷机组供电煤耗≤340g/kWh,先进值≤327g/kWh。电厂建成二十多年来,到2010年完成供电煤耗≤334g/kWh,比先进值高7g/kWh,为此,还必须继续有效地开展节能工作来实现“建设节约、环保型社会”的目标。

5.2 由于历史因素,首先要根据燃料质量不稳定、设备老化、机组能耗水平落后等困难,制订管理制度,从燃料管理入手,加强对设备的管理工作。

5.3 电厂力争再用几年时间,从#4锅炉燃烧贫煤改烟煤的低氮燃烧工程着手,结合干排渣、锅炉微油点火系统、脱氮、#1~#4汽轮机汽封、空预器密封等节能技术改造工作以进一步降低供电煤耗。

5.4 通过产业结构调整,拓展区域性供热。

目前除雪花啤酒厂10t/天的供热需求外,随着区域发展,造纸厂等行业的区域性供热也将逐步上马。

5.5 从汽轮机设备结构来看,设想将原二级抽汽改为三级抽汽供汽,优化循环结构、减少凝汽器冷源损耗,达到更经济适宜的投入产出比,使能耗、环保指标达到同类机组的先进水平。

5.6 争取上大压小,彻底淘汰老旧高能耗设备。