异常条件下海盐生产恢复措施分析

强立 张心禄 (天津长芦海晶集团有限公司 天津300450)

制盐生产中最主要的关键因素之一就是气候条件,异常的气候对制盐生产的影响是非常巨大和深远的,特别是蒸发量、降水量、降水时间的异常变化。而异常条件的海盐恢复生产措施较一般生产措施更具有针对性和灵活性。

1 现状

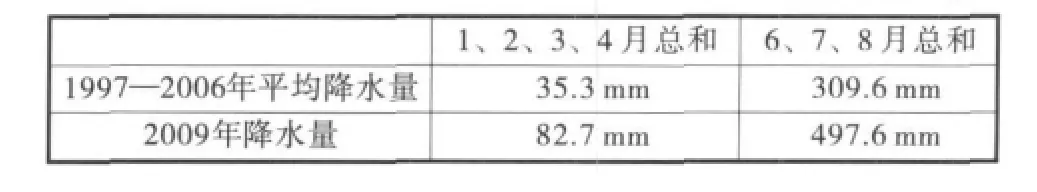

近3年北方地区频繁出现气候异常现象。塘沽地区自2008—2010年来出现了降水量偏高,蒸发量偏低,降水季节性不明显,反季节高强度降水频现的情况。例如2009年1、2、3、4月份降水为82.7 mm,高于1996—2006年1、2、3、4月份平均降水量之和47.4 mm(见表1);2010年6、7、8月降水量之和为497.6 mm,1996—2006年6、7、8月平均降水量之和为309.6 mm,高于10年平均188 mm;而2010年8月18日至22日的连续降雨部分工区降雨量突破了200 mm,为十年一遇的大雨,部分班组排水系统崩溃,制卤区淡水无法及时排出,雨后滩外来水浓度一度降至6°Be’左右相较正常年份低了至少3°Be’。四工区2009年7月28日由于局地生成天气突降大雨,最大雨量为101 mm,多发的异常天气打乱了盐场的正常生产节奏,对制盐产生了巨大的影响。

2 方案提出

四工区针对供出口浓度轻,滩内中高度卤水存量少,结晶区卤水钠镁比值低的不利情况,提出了两种不同的解决方案:一是延长结晶卤水在结晶池内停留时间,通过放宽甩卤卤水质量的控制要求来达到减少成卤需求量的目的,以便加快制卤区恢复;二是根据蒸发区现阶段制卤能力合理减少部分结晶面积并用于赶卤,同时利用结晶池内的盐池板及盐沫子进行快速制卤,快速恢复蒸发区制卤能力。

表1 1997—2006年平均降水量与2009年降水量比较

3 计算及分析

我们通过限定一定的生产条件和气候环境来对这两种方案进行计算分析比较。

使用的滩田结构为本场四工区半个组(4个半副滩)为基础的标准滩型。制卤面积为148.48公顷,进滩卤水浓度为8°Be’,塑苫结晶池每个6公顷,共8个。结晶池卤水起始浓度25.5°Be’,终止浓度30.2°Be’。换卤方式为依次轮流换卤。同一个结晶池两次换卤之间的时间为一个最小生产周期。

通过对2009年8、9月份的蒸发量、降水量进行统计给出天气条件:气候条件为日均淡水蒸发量5 mm,总蒸发天数为60 d,考虑排淡情况后总有效降水量为80 mm。

初始结晶池内水深为适应60 d蒸发需求的最低深度。

经理论计算可知塑苫结晶池60日所需最低水量为1 401.84 m3,而在此条件下每天可生成的卤量为161.59 m3,则单个结晶池换卤周期为69.36 d。大于我们设定的最大晒盐时间(60 d)9.36 d。

如果退一个结晶池,制卤面积增加而结晶面积变小,经计算可得出在此条件下每日生成168.12 m3成卤,单个结晶池换卤周期为58.1 d,小于最大晒盐天数约两天。结果见表2。

表2 两种不同生产措施比较

4 根据以上计算进行分析

4.1 从产盐的角度分析

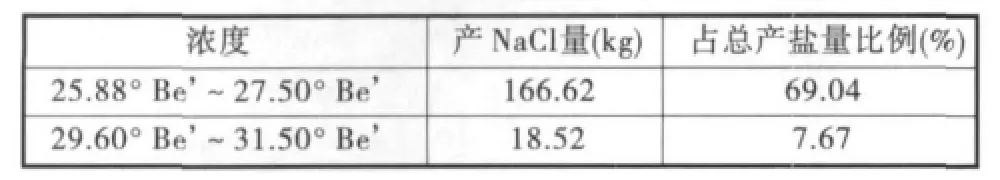

通过对两种情况的比较可知单池换卤时间相差11.26 d,新饱和卤从25.88°Be’~27.50°Be’累计产盐量占整个结晶过程的69.04%,而29.60°Be’以后至31.5°Be’累计产盐量只占总产量的7.67%。由于低钠镁比值卤水比高钠镁比值卤水单位水量产盐能力差,经计算可知在不退池的情况下一个生产周期总产量比退一个结晶池的情况下的总产量少产约5 t。可见根据给定条件退一个结晶池用于赶卤对产量并不会产生不良影响,而且换卤周期缩短和新卤晒盐还会略增加产量(见表3)。

表3 1 000 L饱和卤水(25.88°Be’)不同浓度析盐及所占比例

4.2 从制卤的角度分析

首先,在不退池的情况下蒸发区的制卤能力为161.59 m3/d,在退一个结晶池时制卤能力为168.12 m3/d,似乎差距不大。

但是在退池的情况下首先变化的就是蒸结比,增加蒸发面积,减少结晶面积,使得制卤能力提升。由于最小生产周期小于我们给出的生产时间1.9 d,所以蒸发区可增加约319 m3成卤存量,而结晶池一个生产周期总需成卤量下降1 401.84 m3,有利于蒸发区恢复过程中加快卤水储备,减少由于蒸发区恢复时间过长所承担的风险。

其次,本场四工区结晶池为塑苫结晶池,赶卤的结晶池在雨天可以实施塑苫保卤,塑苫结晶池的降水排出率在90%以上,可有效减少降水损失的中高度卤水,进一步减少恢复时间。

最后,一般退池时都选择晒盐多年的老池,退池后可利用池内多年生成的盐池板及扒盐留下的盐沫子在短时间内实现大量饱和卤的生成,根据对盐沫子的估计可制取6 000~8 000 m3成卤,在短时间内改善中高度卤水存量。

从以上3方面可以看出在退池的情况下较不退池的卤水恢复速度快。越长的恢复期遭遇降水的风险就越大,退池可以减少因恢复时间过长造成的风险。

4.3 从质量的角度分析

根据计算可知在不退池的情况下单池卤水比正常晒盐周期多停留9 d左右,在这9 d时间内继续结晶对原盐质量造成了3方面影响:结晶卤水质量低,浓度高,包裹和黏附母液多;扒盐输盐粘附老卤液多;换卤时新卤和老卤混合造成钠镁比值降低,杂质离子增加,对盐质造成影响。

5 现实情况

四工区在2010年大部分班组进行了退池,但是也有个别班组没有进行退池。通过对比我们得知,由于及时进行了退池赶卤,利用多出的蒸发面积及池中的盐沫子进行制卤,至2010年底,退池的班组蒸发区保卤圈班组浓度在20°Be’至20.5°Be’之间,而未进行退池的班组蒸发区保卤圈,次深圈3段浓度在18.5°Be’至19.5°Be’之间。蒸发区存有成卤量,未退池班组平均仅为退池班组的1/3左右。

6 结语

综上分析,在原盐生产中当饱和卤生成量不能满足结晶池结晶需要的情况下,一味地延长老卤在结晶池的停留时间对蒸发区卤水恢复、结晶区原盐生产产量及质量均会产生不良影响。而适当退部分结晶池,调整蒸结比可以提高制卤恢复速度,保证剩余结晶池产量和质量。所以我们认为延长停留时间的方法不可取,采取合理退池赶卤的措施是行之有效的方法。■