埋地输油管道防腐技术研究

刘春雨 路平 (中海油能源发展股份有限公司油田建设工程公司工程设计研发中心 天津300452)

张小晏 (新疆石油勘察设计研究院 新疆834000)

0 引言

腐蚀过程是多种多样的,腐蚀现象极为普遍,它给国民经济带来了巨大的损失。[1]而影响腐蚀的因素很多,如温度、压力以及介质的成分、浓度等,[2]其中某些因素对金属材料及构件腐蚀的影响非常严重,且各因素之间又相互影响,大大影响了材料的使用寿命。为了有效控制和消除埋地输油管道的腐蚀,有必要先对这种腐蚀发生、发展的趋势进行研究。

本文以某油田埋地输油管道用钢(Q235钢)为研究对象,测试其腐蚀行为,探讨温度及不同介质浓度等多种因素对Q235钢在模拟埋地输油管道所处环境中的影响规律,研究其腐蚀机理,并进行室内防腐药剂配方研究,从防腐技术体系中优选出合适的药剂体系。通过现场试验优化了防腐方案,确立了以KL-601改进型缓蚀剂为主剂的防腐体系,并通过示踪剂跟踪技术对管道防腐效果进行动态跟踪评价。结果表明,该防腐工艺能够满足生产需要,取得了很好的效果,优化了防护周期,创造出可观的经济效益。这对管道采取腐蚀防护措施及提高管道的使用寿命,减少损失具有一定的指导意义。[3-4]

1 腐蚀机理

埋地管道腐蚀情况比较严重,主要与其所处环境中的温度和离子浓度有很大关系。

1.1 温度

研究结果表明,温度是影响CO2腐蚀的重要因素,其对腐蚀速率的影响主要体现在温度对保护膜生成的影响上。[5-7]在60℃附近,CO2腐蚀在动力学上有质的变化。碳酸亚铁的溶解度随温度的升高而降低,因此在60~110℃之间,Q235钢表面可生成具有一定保护性的腐蚀产物膜,从而使腐蚀速率出现过渡区,此时局部腐蚀较为突出;当温度低于60℃时,Q235钢表面生成不具保护性的少量松软且不致密的FeCO3,且Q235钢的腐蚀速率在此区域出现极大值,此时主要为均匀腐蚀。

1.2 离子浓度

土壤中的氯离子含量较高,氯离子本身不起还原作用,不会成为阴极反应物质,但氯离子可促使Q235钢表面的保护膜不稳定,使得管壁形成的腐蚀产物变疏松,从而在疏松的垢下形成各种浓差的电池腐蚀。由于 FeS、FeCO3、Fe(OH)2等腐蚀产物和垢物的电位都比铁的电位高而成为阴极,铁则成为阳极。氯离子的活化作用会破坏金属保护膜的形成,使其表面的腐蚀产物变疏松,所以在氯离子的作用下,很容易发生垢下腐蚀。

2 实验部分

2.1 实验材料与仪器

材料:Q235钢,规格为30 mm×15 mm×3 mm;氯化钠、碳酸氢钠、硫酸钠、氯化镁、氯化钙、氢氧化钠、浓盐酸、丙酮、无水乙醇。

仪器:腐蚀实验仪、干燥器、游标卡尺、电子天平、烧杯等。

2.2 实验方法

2.2.1 原始试样的测定 清洗干净试样表面,然后放入无水乙醇中进行脱脂清洗。清洗完后,用滤纸吸去试样表面残余液体,放入干燥器中24 h。然后将其取出后称重并测量表面尺寸。

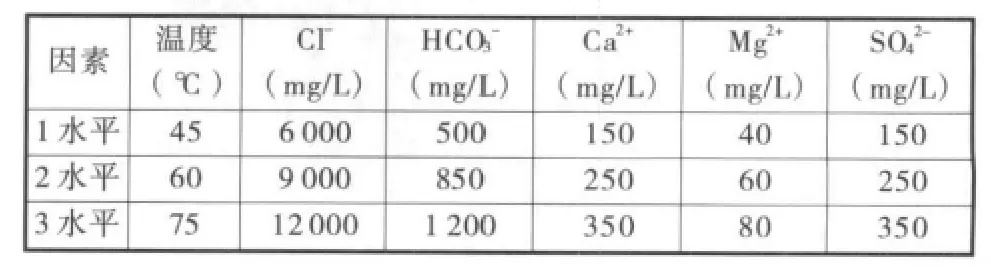

2.2.2 配制地层水采出液 以模拟某油田地层水采出液为实验介质,配制地层水采出液,所用的化学试剂均为分析纯,用去离子水配制而成。由于影响Q235钢腐蚀的因素很多,有些因素单独起作用,有些因素联合起作用,因此本文采用正交试验设计法进行实验。根据埋地输油管道所处环境,主要考虑温度、Cl-浓度浓度、Ca2+浓度、Mg2+浓度和浓度 6个因素,各因素选取3个水平进行正交实验。腐蚀时间为72 h,每种因素水平的平行试样为3个,各离子浓度及相应步长如表1所示。

表1 实验因素水平

2.2.3 腐蚀实验 根据上述各因素及相应步长,采用正交设计方法,制定正交实验设计表,[8]分别配制不同离子浓度的溶液,装入腐蚀试验仪中的烧杯中。将试样也分别放入烧杯中,每个烧杯内放入3个,密封烧杯。达到预定时间后,取出试样并除去其表面的污锈,然后用电子天平分别称量,计算腐蚀速率。

2.3 实验结果与分析

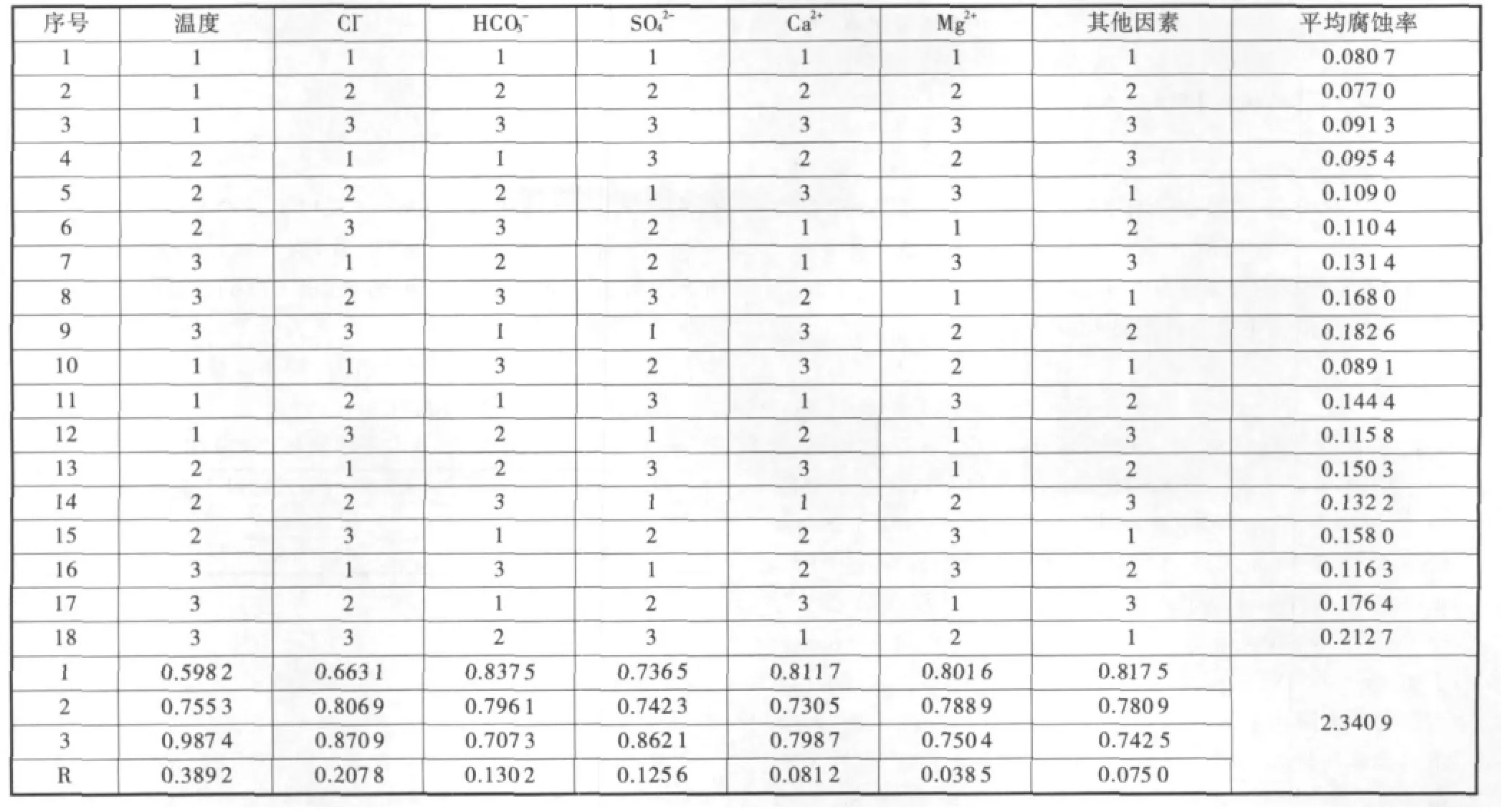

各因素水平的正交实验结果如表2所示。从中可看出,影响埋地管道腐蚀速率的主次因素依次为:温度、其他因素以及Mg2+。各因素的最佳水平分别为:温度为 45 ℃,Cl-浓度为 6 000 mg/L,浓度为 1 200 mg/L,浓度为 150 mg/L,Ca2+浓度为 250 mg/L,Mg2+浓度为 80 mg/L,此时试样的腐蚀速率最小。实验结果表明,温度对埋地输油管道腐蚀速率的影响最大,温度对其腐蚀特性影响较为显著,Cl-对金属的腐蚀也产生一定影响。从温度和有关离子及浓度对Q235钢腐蚀的影响可看出,要想使管材具有一定的使用寿命,就必须采取相应的防护措施。

表2 腐蚀实验结果正交表

3 防腐药剂的优化选择

3.1 防腐剂的优选

对于现有生产系统的防腐措施,添加合适的化学缓蚀剂是行之有效的方法。[9-10]在影响埋地输油管道腐蚀因素分析的基础上,要使缓蚀剂能够达到预期的效果,有以下要求:适用矿化度范围广,能够抑制多种因素引起的腐蚀;缓蚀效率高;具有适当的溶解速度;良好的配伍性。

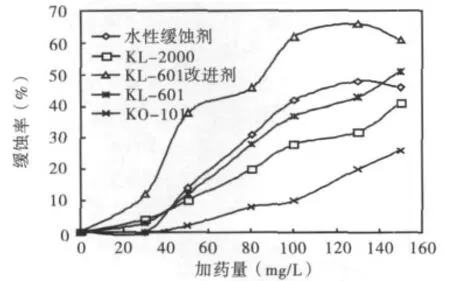

基于对影响埋地输油管道的腐蚀因素分析,在实验过程中对几种常用缓蚀剂进行了筛选评价,试验结果如图1所示。

图1 缓释剂缓释效果筛选评价

由图1可以看出,KL-601改进型在几种药剂中缓蚀效果较好,在130 mg/L的加药量下,可将管道的腐蚀率控制在0.11 mm/a,缓蚀率为65%,具有较好的缓蚀作用。

3.2 药剂用量的确定

为了定量判定缓蚀剂的防腐效果,从而获得药剂的防护周期,采用示踪剂跟踪的方法来实现。通过示踪剂与缓蚀剂配伍性研究,选用三聚磷酸钠作为配合使用的示踪剂。

本次实验将药剂中掺入5%示踪剂,通过对示踪剂的动态跟踪,可检测缓蚀剂的防腐效果。通过计算,缓蚀剂年消耗量约在60~80 kg之间,目前需采取防腐措施的缓蚀剂使用量定为90 kg。

4 结论

温度对埋地输油管道腐蚀速率的影响最大,Cl-对腐蚀也产生一定影响。从温度和有关离子及浓度对Q235钢腐蚀的影响可看出,要想使管材具有一定的使用寿命,就必须采取相应的防护措施。

在实验分析的基础上,优选了KL-601改进型缓蚀剂,并通过示踪剂跟踪技术对防腐效果进行动态跟踪评价,优化了防护周期。这对管道采取腐蚀防护措施以及提高管道的使用寿命,减少损失具有一定的指导意义。■

[1]李兵. 金属的腐蚀与防护[J]. 金属世界,2005(4):42,44.

[2]陈庆,时黎霞,腾玉华.介质的成分、浓度和温度对金属材料电化学腐蚀的影响[J].吉林花工学院学报,2000,17(1):63-66.

[3]成纯赞.金属管道的腐蚀及防腐对策[J].给水排水,2004,30(11):93-96.

[4]刘凯,马丽敏,陈志东,等.埋地管道的腐蚀与防护综述[J].管道技术与设备,2007(4):36-38,42.

[5]焦卫东,张清,张耀宗.CO2/H2S对油气管材的腐蚀规律[J].全面腐蚀控制,2003,17(6):13-15.

[6]张清,李全安,文九巴,等.H2S分压对油管钢CO2/H2S腐蚀的影响[J].腐蚀科学与防护技术,2004,16(6):395-397.

[7]张清,李全安,文九巴,等.CO2/H2S对油气管材的腐蚀规律及研究进展[J]. 腐蚀与防护,2003,24(3):277-281.

[8]上海市科学技术交流站.正交试验设计法——多因素的试验方法[M].上海人民出版社,1975.

[9]何新快,陈白珍,张钦发.缓蚀剂的研究现状与展望[J].材料保护,2003,36(8):1-3.

[10]齐凤云.输油管道的腐蚀类型及控制[J].石油库与加油站,2001,10(2):31-32.