航空发动机典型量检具参数化设计

马 奔,安鲁陵,卫 炜

MA Ben, AN Lu-ling, WEI Wei

(南京航空航天大学 机电学院,南京 210016)

0 引言

在航空发动机量检具的设计过程中,设计人员在每次设计同一类量检具时会重复做一些以往设计中做过的工作,比如同一类量检具只是尺寸大小和公差不同,每次设计都要重新画图和标注,这不仅浪费了设计时间,还加大了设计人员的劳动强度,为了达到知识的重用、提高设计的效率和缩短产品设计周期,结合某航空发动机制造公司的实际需求,研究典型量检具的参数化设计技术,在Unigraphics平台上,应用二次开发工具UG/Open开发航空发动机典型量检具的参数化设计系统。

参数化设计是指参数化模型的尺寸用相对应的关系表示,而不需要用确定的数值[1]。参数化设计可以有效地提高设计的自动化水平,很好地促进和支持新产品的创新设计和快速设计,并能综合地解决企业产品知识在获取、存储、积累、管理和再利用等环节中存在的问题。该技术经过扩展还可以实现由用户需求驱动,快速得到相似产品参数化模型及其关键参数,基于关键参数设计出参数组,再对产品参数化模型进行参数化驱动,即可以得到符合用户需求的新产品实例的所有设计资料,从而填补了产品概念设计与详细设计之间存在的断层。在定单及大批量定制生产和要求创新的市场环境下,该技术对于企业的生存、竞争和发展具有格外重要的意义[2]。

本文在对四种典型量检具的设计过程分析的基础上,进行知识提炼,将不同系列参数的典型量检具模型模板化。在工装模型模板的基础上通过参数驱动该工装装配模型,再由装配模型中的参数来驱动其下零件和子装配模型的更新,相应的,与每个零件参数关联的工程图,包括符合国标、企业要求的工程图样、尺寸标注、表面粗糙度标注、形位公差标注以及A0-A4工程图标题框(栏)和明细表等内容在参数驱动下变更,从而实现自上而下的工装快速设计过程。

1 四种典型量检具的参数化建模

四种典型量检具包括:普通螺纹塞规、普通螺纹环规、圆柱直齿渐开线花键塞规,圆柱直齿渐开线花键环规。在参数化建模的过程中,要遵守以下原则:

1)每个模型的草图要达到完全约束,不能过约束也不能欠约束,否则在后期参数化驱动过程中会导致模型更新出错;

2)模型的所有特征达到参数化,包括初始建模的草图以及在草图上架构起来的特征;

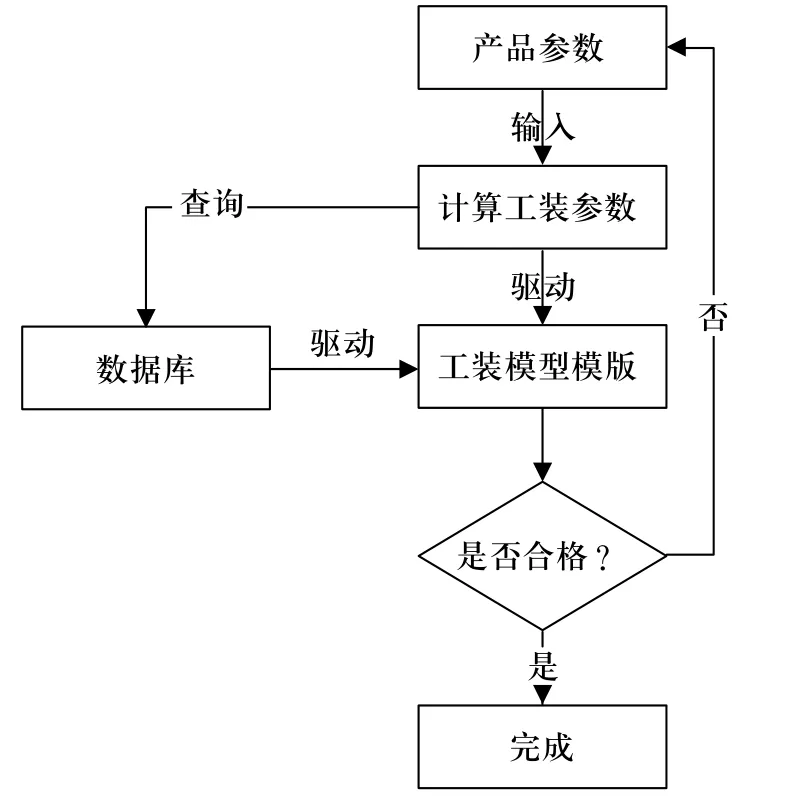

3)用自上而下的方法建立装配体模型及其下子零件的模型,即每个子零件模型的参数引用自其所在装配模型的参数,由装配模型的参数驱动子零件模型参数,如图1所示。

1.1 典型量检具的设计过程

下面以普通螺纹塞规为例,介绍量检具的参数化设计过程。

图1 量检具模型参数关联示意图

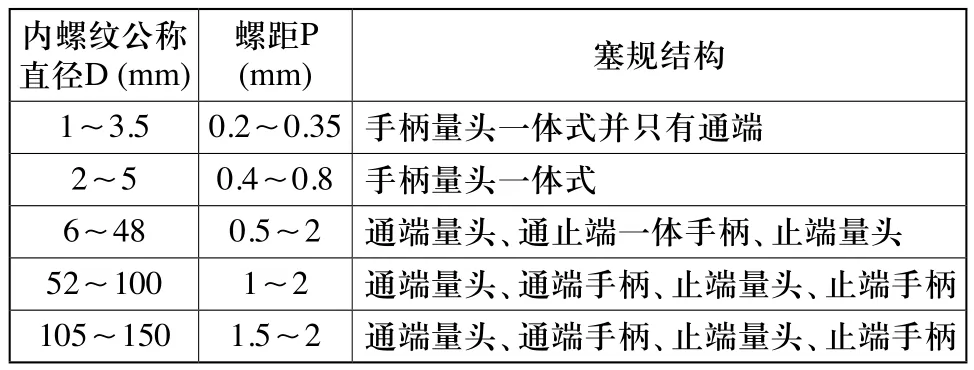

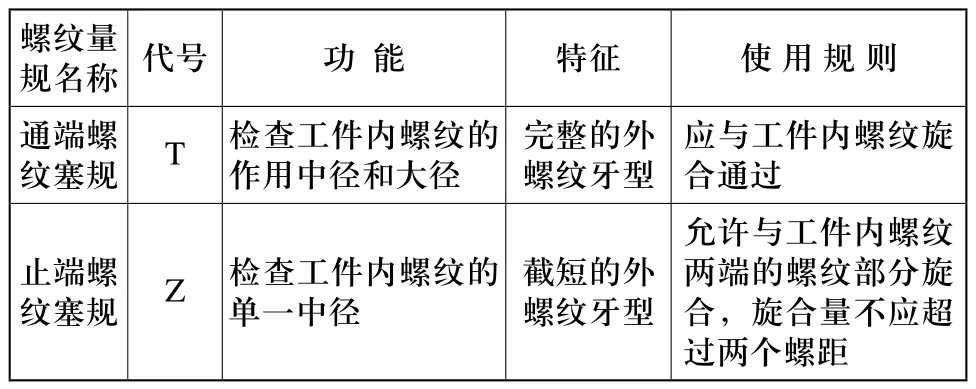

普通螺纹塞规是用来检验内螺纹是否合格的工艺装备,工艺人员通过所要生产的内螺纹产品的参数来设计相应的螺纹塞规,对于不同参数范围的内螺纹,对应不同结构的螺纹塞规,具体如表1所示。

传统的设计方法是:工装人员根据所给内螺纹工件的螺纹参数,通过国家标准的螺纹塞规尺寸的计算方法和查询螺纹塞规的国家标准,计算出螺纹塞规的量头、手柄的轮廓参数及螺纹参数,然后运用二维CAD绘图软件,绘制工程图,通过审核后交由生产部门生产。

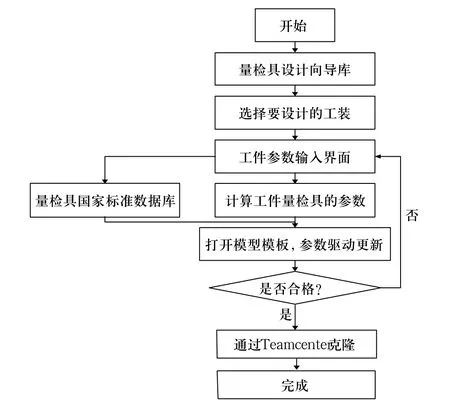

上述设计方法中计算塞规参数和绘制工程图占用设计周期时间长而且有大部分工作是重复性的,针对这一设计问题本文提出了量检具的参数化设计思想,设计人员通过产品参数计算工装参数,再由参数驱动模型模板,通过模板更新获得想要设计的工装产品的模型和二维图,设计流程图如图2所示。

图2 典型量检具设计流程图

表1 螺纹塞规外廓尺寸

1.2 典型量检具的参数化模型模板的建立

在分析了量检具的设计流程后,首先是建立工装模型模板,由于不同工件参数对应其量规结构不同,因此按照不同的量规结构来划分模板,如表1中普通螺纹塞规共有五种结构,将每一种结构作为一种模板来建立模型,由输入的工件参数驱动相对应的量规模型模板。

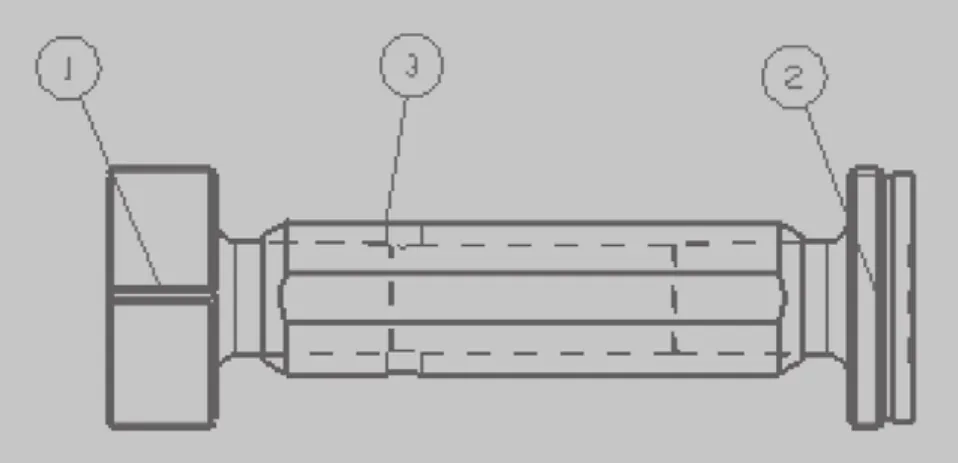

下面以普通螺纹塞规为例介绍量规模型模板的建立,如图3为内螺纹公称直径在6~48mm的普通螺纹塞规结构示意图,图中标签圆1为通端量头,标签圆2为止端量头,标签圆3为通止端一体手柄。

由图3可知该螺纹塞规是由三个子零件组成的,首先对三个子零件分别参数化建模,本文所运用的建模CAD软件为Unigraphics(简称UG),该软件是全球主流的CAD系统,是计算机辅助设计、辅助制造、辅助工程和产品数据管理(CAD /CAM / CAE / PDM)一体化的软件系统之一[3]。

图3 螺纹塞规结构示意图

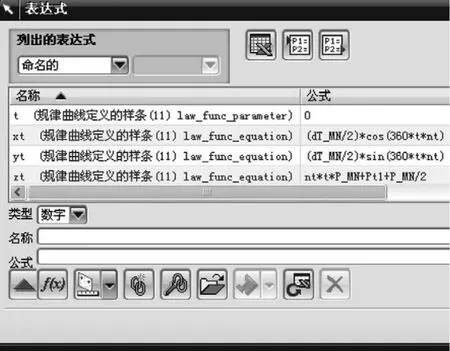

UG的参数化模型主要是通过其表达式来驱动图形特征实现的,表达式实际就是图形中的参数,UG将所有的参数集成到工具栏中的表达式模块下,用户可以直接使用该模块,在模块中修改表达式的值来实现模型图形的参数化驱动。

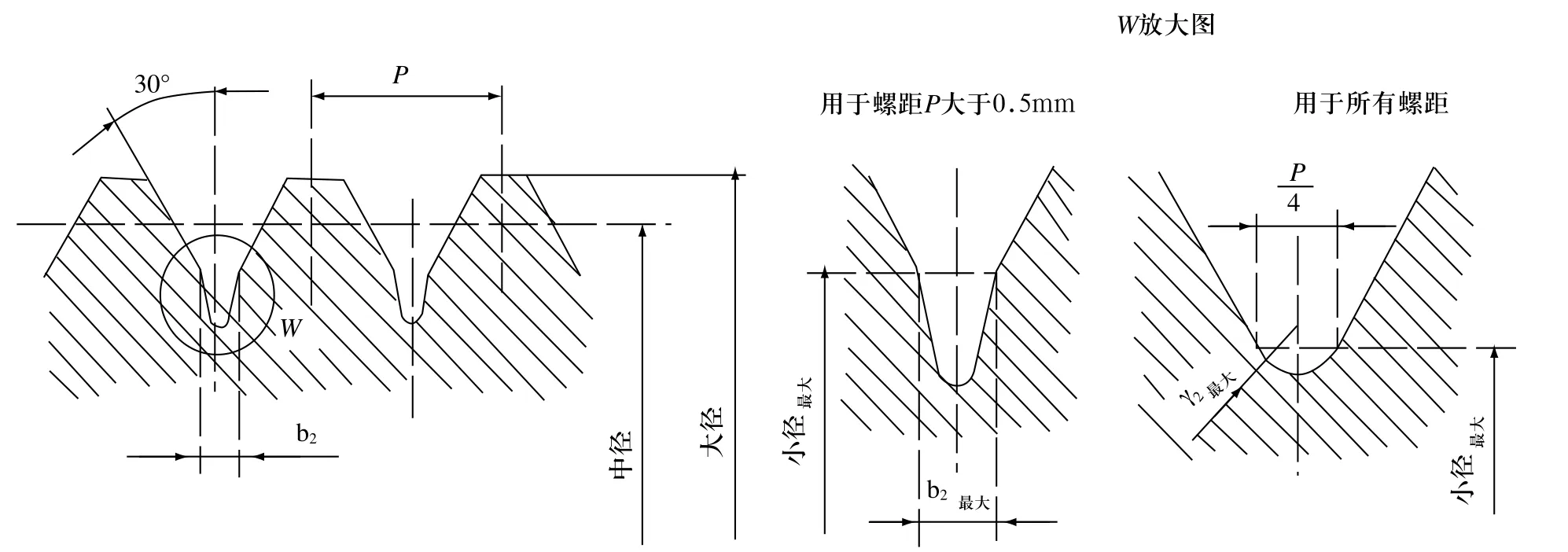

螺纹塞规的参数化建模中,主要是通止端量头上螺纹牙型的参数化建模,通端塞规上螺纹部分是截短的外螺纹牙型,止端塞规螺纹部分是完整的外螺纹牙型,具体如表2所示,而每一种螺纹牙型在不同的螺距范围内牙型也有两种,具体如图4所示,图4为完整的外螺纹牙型在螺距P大于0.5mm和其他螺距值的两种牙型。

图4 完整的外螺纹牙型

表2 螺纹塞规结构特征表

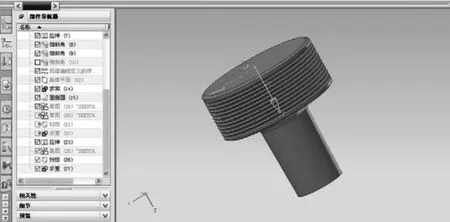

对于螺纹塞规在不同螺距下的两种牙型,在参数化建模中通过不同的螺距值来驱动不同的图形特征实现,即在参数化建模时,一个图形模型中建立两种牙型的图形特征,通过表达式中螺距的值,来决定当前模型要显示相应螺距值的牙型,另一个牙型特征隐藏,在UG中称为表达式抑制图形特征。首先,建立两种牙型的完全约束草图,之后运用螺纹曲线的数学公式定义参数化螺纹曲线的表达式,如图5,最后在螺纹曲线的基础上通过拉伸扫掠等建模操作实现量规螺纹部分的完全参数化建模,即通过螺距,螺纹公称直径、螺纹中径等螺纹基本参数来驱动螺纹曲线和牙型草图的变化从而驱动螺纹模型的变更,图6为完全参数化驱动的螺纹塞规通端量头,图左侧的部件导航器显示所有参数化图形特征,包括被表达式抑制的螺纹牙型特征。

图5 参数化螺纹曲线的表达式

按照上述参数化建模方法建立螺纹塞规、螺纹环规、花键塞规和花键环规的参数化模型模板。

图6 螺纹塞规参数化模型

2 量检具设计模板库的建立

上述的四类量检具中,螺纹量规包括美制螺纹量规和公制螺纹量规,四类量检具总共有四十七种尺寸结构形式,建立的参数化模型模板较多,因此提出了构建量检具设计模板库,建库可以使设计者更方便的管理查询模型模板,便于后续添加更多要设计的工装产品。

本文建库所使用的产品数据管理(PDM Products Data Management)软件是 UGS Teamcenter 2007,Teamcenter是西门子公司开发的一款产品数据管理软件,它可以为各类针对专业领域的应用软件提供基本数据管理平台,为产品提供从研发到维护的全程管理[4]。

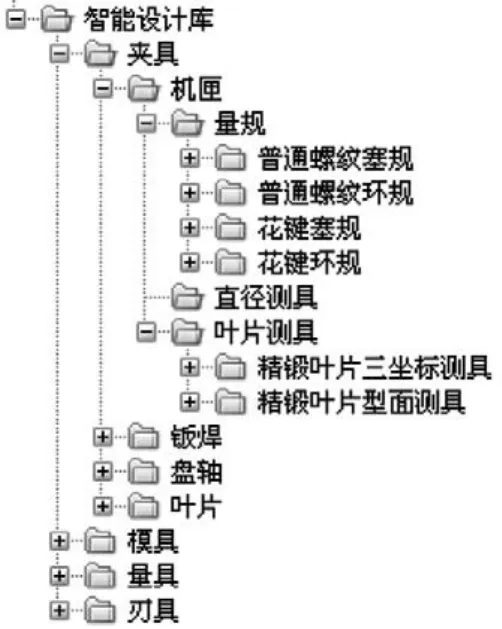

2.1 量检具模型模板库的分类

图7 模型模板的分类

分类原则按照某企业工装分类规则,如图7所示, 首先按照工装大类分为夹具、模具、量具、刃具,在这四大类下各有机匣、钣焊、盘轴、叶片,每一子类下又有量规等具体工装分类,每一种量检具下应存放相应的模型模板。

2.2 量检具模型模板的导入

在建立好模板库的总体框架后,导入已建好的模型模板,在Teamcenter中导入时,只需导入装配体文件,其下的子零件会自动导入,并默认按照模板的文件名作为ID号储存在Teamcenter的数据库中,在Teamcenter中,每个文件的ID号是唯一的,所以ID号也是本文参数化设计系统中用来查询的关键字。

3 量检具快速设计系统的实现

3.1 量检具结构尺寸数据库的建立

在量检具的传统设计过程中,设计人员要往往要通过查询国家标准获得量检具的结构尺寸参数,本文将量检具的国家标准数据表录入到数据库中,通过设计人员输入的工件参数来计算判断所要查询的数据,将获得的参数输入到装快速设计系统中,简化了设计人员的操作和设计思路,提高了设计效率。

3.2 量检具参数化设计流程

量检具参数化设计程序流程图如图8所示,设计人员只需通过输入工件的参数,通过程序,最终获得所要设计的相应的工装。

3.3 量检具参数化设计实例

如图9所示,为渐开线圆柱直齿花键塞规的参数化设计实例,设计人员通过输入内花键的齿数、模数、压力角等参数,完成花键塞规的设计。

4 结论

本文在分析了航空发动机量检具传统设计过程基础上,提出了量检具的参数化设计方法,通过参数化建模、构建模型模板库实现了设计人员通过工件参数来快速实现量检具的设计。相比传统的工装设计过程,省去了设计人员查询工装数据,绘制二维工程图等重复性较大的设计过程,有效提高了设计的自动化水平,降低了设计人员的劳动强度,缩短了产品设计周期,对某航空企业的发展起到了积极的作用。

图8 量检具参数化设计程序流程图

图9 花键塞规参数化设计实例

[1]Y.M.Deng,Y.C.Lam,S.B.Tor.A CAD/CAE Integrated Injection Molding Design System [J]. Engineering With Computer, 2002, (18): 95-100.

[2]张富官. 复合材料构件成型模具的参数化设计技术研究[D]. 南京航空航天大学, 2008.

[3]黄翔, 李迎光. UG应用开发教程与实例精解[M]. 北京:清华大学出版社, 2005: 102.

[4]Unigraphics Solutions Inc, UG WAVE, UGS Inc., 2000.