水性聚氨酯/苯丙复合可剥保护涂料的研制

郭军红 张鹏飞 杨保平 崔锦峰 周应萍 刘永亮

(兰州理工大学石油化工学院,甘肃 兰州 730050)

1 引言

许多产品在运输、装卸、组装过程中,不可避免地受到风沙、勒痕、划痕、刮痕等因素的影响,造成表面刮伤、影响美观、性能下降、甚至报废。当在材料工件表面涂一层临时保护涂料时,将避免工件损伤毁坏,完成保护后保护涂膜即可剥去,产品表面依旧能保持原有的外观和性能[1-2]。可剥涂料是一种广泛用于表面临时性保护的涂料。目前,溶剂型的可剥涂料应用比较广泛,但其含有大量有机溶剂,环境友好性差;此外,热熔型的可剥涂料也有应用,但其施工难度大、能耗高;水性可剥涂料具有低VOC 排放、环境友好、便于施工、保护作用强、易于剥离等优点,成为可剥涂料的一个未来发展方向[3-5]。本研究是以水性聚氨酯-苯丙乳液复合成的可剥涂料,该涂料适应于各种涂装方式、可剥离性好、价格低廉、符合环保性要求。

2 实验部分

2.1 实验仪器

ESJ-500 实验室高速分散机,上海易勒机电有限公司;QTY-10A 型漆膜弯曲试验器,天津材料试验机厂;QHQ-A 型涂膜铅笔硬度计,上海新诺仪器设备有限公司;PSC 红外线涂层厚度测试仪,武汉润立办公设备有限公司 ;XH-200S型180 度剥离强度试验机,易电国际集团有限公司;四口烧瓶,回流冷凝管等。

2.2 实验药品

聚四氢呋喃醚(PTMG),异佛尔酮二异氰酸酯(IPDI),二羟甲基丙酸(DMPA),N-甲基-吡咯烷酮(NMP),苯乙烯(St),甲基丙烯酸(MAA),甲基丙烯酸甲酯(MMA),丙烯酸乙酯(EA),丙烯酸正丁酯(BA),三乙胺,乙二胺,丙酮,氨水,二月桂酸二丁基锡,十二烷基硫酸钠,OP-10,过硫酸钾,碳酸氢钠,有机硅剥皮助剂,醇酯-12,EFKA 消泡剂,EFKA 流平剂,增稠剂,丙二醇等均为化学纯。

2.3 水性聚氨酯的制备

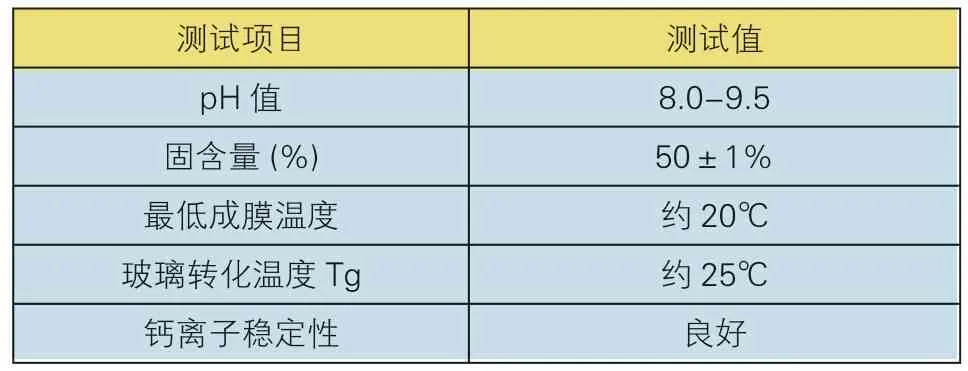

在装有回流冷凝管、机械搅拌和温度计的四口烧瓶中加入一定量的聚四氢呋喃醚(PTMG)、异佛尔酮二异氰酸酯(IPDI)和N-甲基-吡咯烷酮(NMP)、加入少许二月桂酸二丁基锡,升温至80 ℃反应1.5 h,降温至50 ℃,加入二羟甲基丙酸(DMPA)扩链,反应完成后加入丙酮调节粘度,经三乙胺中和后,在快速搅拌下加入去离子水乳化分散,用乙二胺扩链,再用少量氨水处理后,减压脱除丙酮,最后得到蓝色半透明乳液[6]。水性聚氨酯乳液的性能指标见表1。

表1 水性聚氨酯乳液的性能指标

2.4 苯丙乳液的制备

将一定量的混合乳化剂(十二烷基硫酸钠与OP-10 质量比为1:1)用去离子水总量80%-90%的水加入溶解后加入到四口烧瓶中,调节温度到70 ℃,搅拌速度160-180 转/分钟。先加入质量分数约20%的由苯乙烯(St) 、甲基丙烯酸(MAA) 、甲基丙烯酸甲酯(MMA)、丙烯酸乙酯(EA)、丙烯酸正丁酯(BA)组成的混合单体和总质量3%-4%的引发剂过硫酸钾。待温度恒定到70℃后,再加入PH 缓冲剂碳酸氢钠和剩余的引发剂和水,然后在4 小时内滴加完剩余的混合单体,最后用氨水调节乳液PH 在8.0-9.0 之间,最后得到乳状白色液体[7]。苯丙乳液的性能指标见表2。

表2 苯丙乳液的性能指标

2.5 水性可剥保护涂料的制备

在敞口容器中加入一定量的苯丙乳液,开动搅拌器在600-800 转/每秒下,加入一定量的水性聚氨酯、丙二醇;搅拌10 分钟后加入适量消泡剂,流平剂;继续搅拌30 分钟后加入一定量的有机硅助剂,继续搅拌10 分钟后加入成膜助剂、增稠剂,最后用三乙胺调整PH 至7.2-8.5。

3 结果与讨论

3.1 水性可剥保护涂料的成膜可剥机理

本实验采用脂肪族聚醚型水性聚氨酯和苯丙乳液,加以其他助剂复配而成可剥涂料。其中苯乙烯(St)、甲基丙烯酸(MAA)、甲基丙烯酸甲酯(MMA)、异佛尔酮二异氰酸酯(IPDI)为硬单体,丙烯酸乙酯(EA)、丙烯酸正丁酯(BA)、聚四氢呋喃醚(PTMG)为软单体。在形成涂膜过程中,水性聚氨酯和苯丙乳液中的这些单体则相互缠绕,相互形成牢固的化学键或不稳定的氢键,从而使整个涂膜形成一种带有苯环、脂环、甲基、羧基、酯键、醚键等支链的网状高分子聚合物。这种结构不仅使涂膜具有很好的柔韧性,还使涂膜具有一定的硬度。可剥涂料被覆涂到玻璃,光滑金属等表面后,随着水分的挥发,涂料中两种成膜成分会不断的缠绕、固化,最后形成一层连续、透明并且均匀的涂膜[8]。

加入适量的有机硅剥皮助剂可以降低涂膜与底材之间的粘结力,调整柔韧性与硬度之间的最佳比例,制得硬度适当,柔韧性好,具有良好弹性,附着力低,容易从底材表面顺利剥离的保护涂料。

3.2 可剥涂料中主要成分对剥离强度的影响

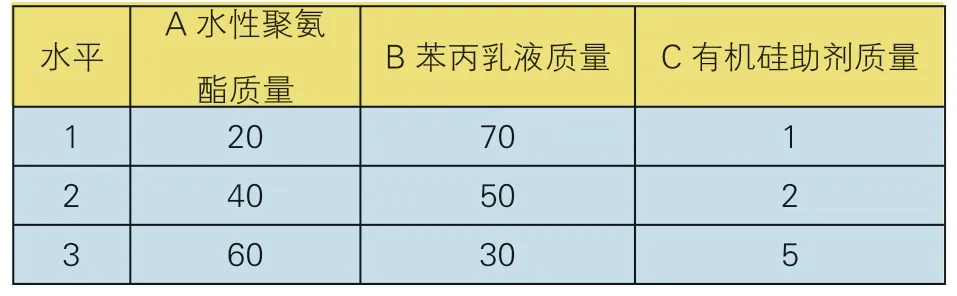

可剥涂料中水性聚氨酯、苯丙乳液和有机硅助剂的配比直接影响保护涂膜的剥离强度。选择A 水性聚氨酯质量、B 苯丙乳液质量、C 有机硅助剂质量三因数设计正交试验如表3。

表3 因数水平表

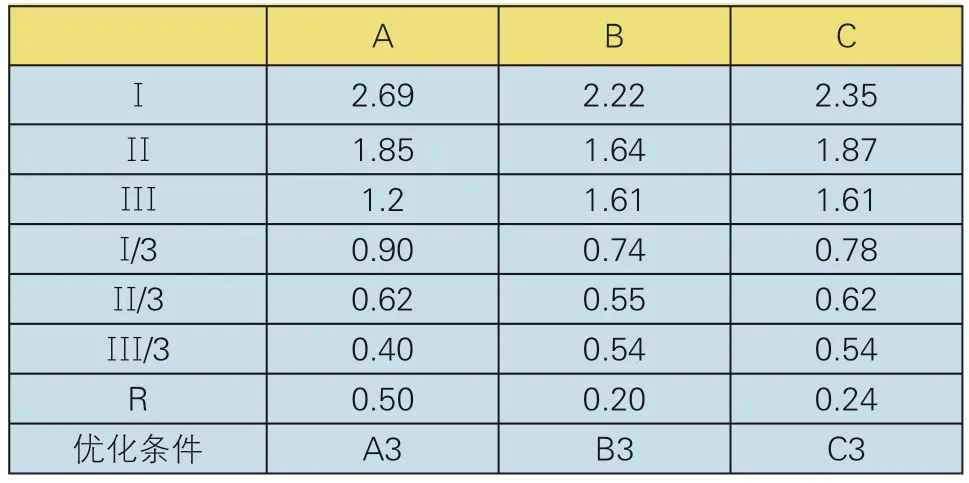

表4 实验设计表

表5 数据分析结果表

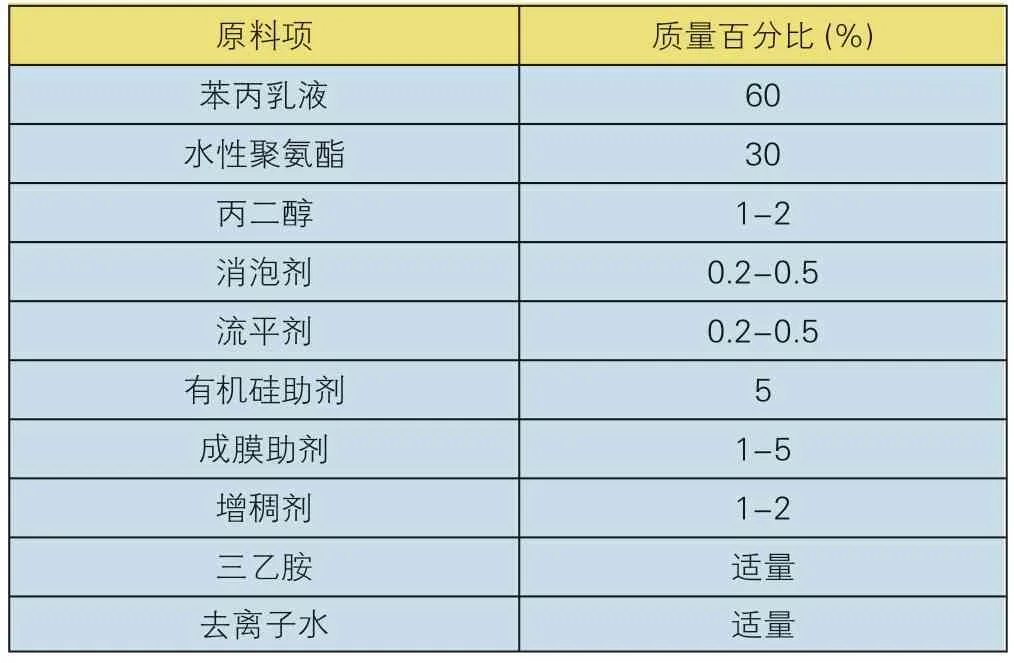

由以上正交试验结果可知,影响可剥涂料的三因数显著性依次为B>C>A.优化条件为A3B3C3,即可剥涂料的最佳剥离条件为:水性聚氨酯质量60 份,B 苯丙乳液质量30 份,有机硅助剂质量5 份。在最佳剥离条件下,按照表6的实验配方制成可剥涂料。

表6 可剥保护涂料实验配方

从表6 可知,苯丙乳液和水性聚氨酯是主要成膜物质,丙二醇作为防冻剂,有机硅助剂用于提高涂膜的可剥性能,增稠剂和去离子水用于调整涂料的施工粘度,三乙胺用于调整涂料的PH值。通过实验得到的可剥涂料硬度适当,柔韧性好,具有良好弹性,附着力低,容易从多种底材表面顺利剥离。

3.3 涂层厚度对剥离强度的影响

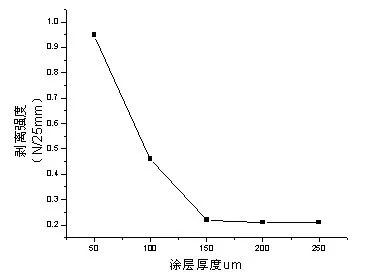

涂层厚度对剥离强度的影响见图1。

图1 涂层厚度对剥离强度的影响

从图1 可知,涂层的剥离强度随涂层厚度的增加而降低,当涂层厚度达到150um 时剥离强度为0.22N,继续增加厚度剥离强度基本不再变化。一般涂层厚度达到200um 时具有良好的剥离效果。

3.4 有机硅助剂含量对剥离强度的影响

有机硅助剂含量对剥离强度的影响见图2。

从图2 可知,涂层的剥离强度随有机硅助剂含量的增加而降低,当有机硅助剂含量达到2%时,剥离强度为0.22N,继续增加有机硅助剂含量则涂层剥离强度基本没有变化。一般有机硅助剂含量达2%时,涂层具有良好的剥离效果。

3.5 涂膜性能与几种基材的保护

调整到合适的施工粘度,刷或喷于有机玻璃板,按照涂料漆膜制备的方法进行制版,其中涂膜厚度为200um。涂膜性能检测结果见表7。

表7 涂膜性能检测结果

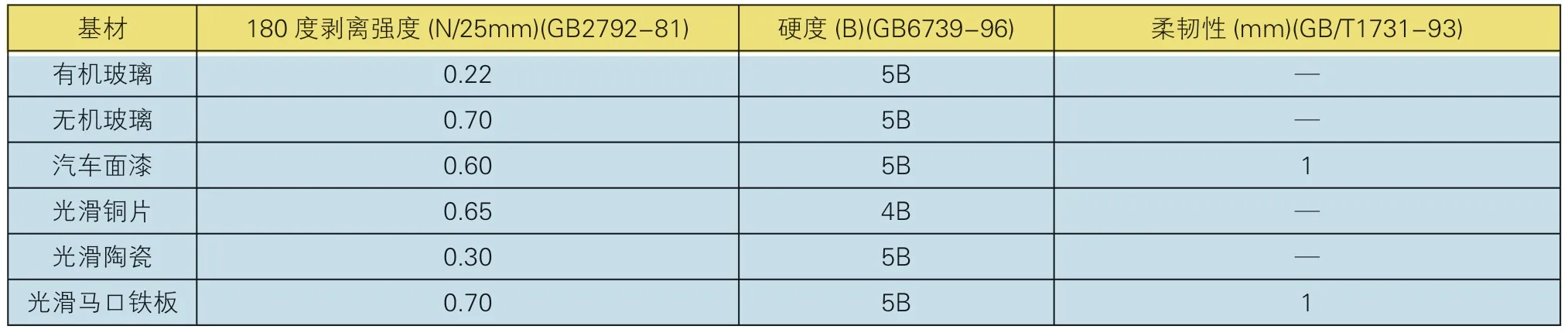

3.6 可剥涂料对几种基材表面的试验

可剥涂料对几种基材表面的试验结果见表8。

由表8 可知,由于底材不同可剥涂料的剥离强度有明显的差异,涂膜硬度的差异不是特别明显。不同底材表面的化学组成成分不一样,有些基材表面可能与可剥涂料的成膜物质形成氢键,从而使附着力增大,影响剥离强度。基材表面的粗燥程度也会影响剥离强度,粗燥的表面由于物理作用力,使涂膜附着力增大,从而影响剥离强度。由于可剥涂料涂膜厚度较厚,所以涂膜的硬度受底材的影响不大。

图2 有机硅助剂含量对剥离强度的影响

4 结语

采用水性聚氨酯和苯丙乳液作为成膜物质,辅以有机硅助剂来降低涂层的剥离强度,加入各种助剂后制成单组分水性可剥涂料。该可剥涂料几乎可以在任何光滑表面如有机玻璃、无机玻璃、光滑金属、光滑陶瓷、汽车等表面进行临时保护并剥离。

可剥涂膜的剥离强度受到不同底材的影响,当涂膜达到一定厚度后硬度受底材影响不大,涂膜的剥离强度随着涂膜厚度的增加而降低,达到150um 膜厚后剥离强度基本不变;剥离强度随着有机硅助剂含量的增加而降低,有机硅助剂含量达到2%以后,剥离强度基本不变。

表8 不同基材涂膜性能测试结果(200um 膜厚下测得)

[1]WESTERMAN D L.Strippable coating[J].Met Finish,2000,98 (6):155-160.

[2]东洋レ—ョン株社会社.剥离性被覆组成物[M].日特公昭,1970:45-432.

[3]Giambattista Guidi.LCA of strippable coatings and of steam vacuum technology[J].Clean Techn Environ,2009,48(6):46-50

[4]邢玉清,王东,金庆镐.核—壳结构丙烯酸酯类乳液型可剥涂料的研制[J].化学与粘合,1992,(4):212-214

[5]刘瑾,李真.核—壳结构苯丙共聚乳液可剥涂料的研究[J].安徽建筑工业学院学报(自然科学版),1994,2(2):55-60.

[6]范福庭,季天明,沈剑.脂肪族水性聚氨酯的合成[J].中国胶粘剂,2003,12(3):14-16.

[7]阎绍峰,冯世宏.苯丙乳液的合成[J].辽宁石油化工学报,2002,22(5):50-52.

[8]张国强,朱婧,刘娅莉等.用苯丙乳液制成的水性可剥涂料[J].电镀与涂饰,2007,26 (12):48-50.