滑模工程梅花仓仓顶板临时支模体系研制方法

饶文海

一、工程背景

广州港南沙港区粮食及通用码头立筒仓工程,占地面积6695.41m2,属钢筋混凝土联体筒仓结构,由45个外径12m的圆仓及8个梅花仓组成,仓体高度为37.6m,装粮高度为30m,总仓容为13万t,仓体采用滑模工艺施工。

立筒仓45个圆仓根据设计伸缩缝分为A、B两组,A组由21个直径12m的筒仓及4个梅花仓组成,B组由24个直径12m的筒仓及4个梅花仓组成。但与普通群仓不同的是,本工程联体群仓成错列分布,而非一般的多排正列布置,是国内首个应用此分布形式的联体粮贮仓,同时也是国内规模最大的联体群仓。其平面布置形式如图1所示。

图1 联体群仓平面布置图

梅花仓两端距离最小处为12m,最大处为17m余,平面形式不规则,因类似于梅花形,故命名为梅花仓。其仓顶板板厚150mm,最大梁尺寸400mm×1000mm,最大梁跨度10m。

由于梅花仓新颖的、不规则的结构形式,过去圆仓和星仓仓顶板临时支模体系均不适用。即使勉强使用上,也会大大提高施工成本、拖长工程工期,同时产生一系列的质量、安全问题,故另寻更安全更可靠更节约更适用的临时支模体系已是燃眉之急,此任务已成为本工程技术攻关的首要任务。

二、梅花仓仓顶板临时支模体系研制

梅花仓仓顶板临时支模体系共从结构形式、体系类型、支模材料和平面形式四方面进行研制,合理地将此四部分有机组合起来,以达到降低成本、减少风险、确保质量、缩短工期的目的。

1.结构形式的确定

仓顶板支模的结构形式主要分为落地式和悬挑式两种,在过去的滑模工程中均有应用。两者的优缺点可粗略概括为:落地式支模的优点是承载力高,缺点为成本高、工期长、搭设过程中的高空、高温作业时间长;悬挑式支模的优点为成本低、工期短,缺点为承载力较低、搭设过程中存在高空作业。

结合本工程实际情况和施工需要,即仓顶板荷载不大、滑模施工流水强度高,悬挑式支模体系更适合本工程使用。

2.体系类型、支模材料的选择

根据过去的滑模工程经验,在选择悬挑式模板支撑时,星仓多用悬挑型钢梁支撑、结构钢模板,而圆仓多用悬挑钢管脚手架支撑、滑模平台整体式支撑。

综合考虑质量、安全、成本、工期等因素,并结合本工程梅花仓的特点,本工程采用的是滑模平台整体式支撑模板。其优点是: (1)整体性好,稳定性好,安全; (2)可厂内加工,现场安装快速; (3)可循环再用,多次摊分后成本不高; (4)与圆仓型钢结构操作平台可有效连接,增加整体性; (5)工艺成熟,传力明确;缺点是: (1)平面形式常为圆形或方形,变化不灵活; (2)焊接或螺栓连接质量要求高;(3)结构自重大,滑升耗电量大。

3.梅花仓滑模平台平面形式的设计

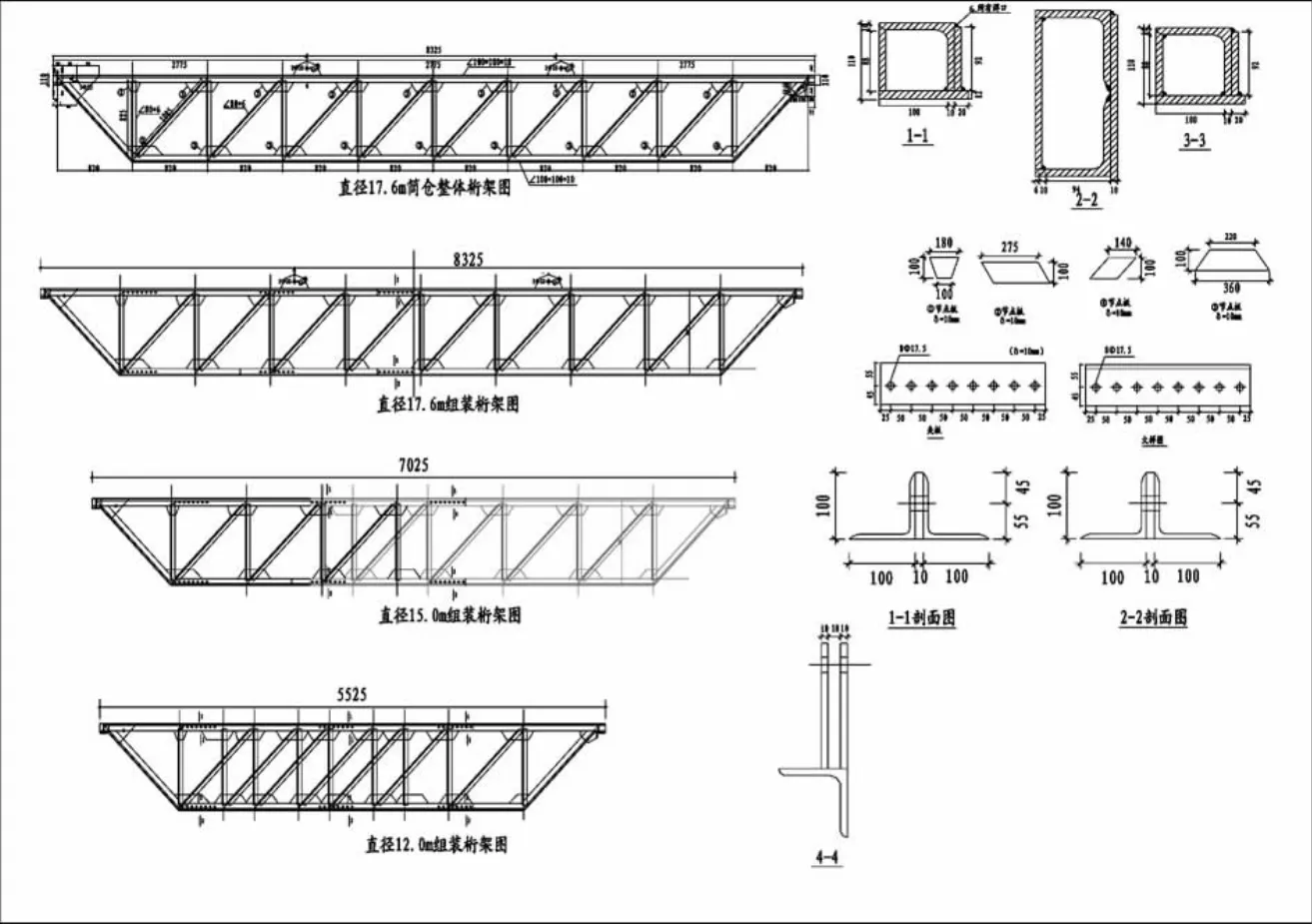

由于梅花仓平面形状特殊,若采用过去的圆形滑模平台无法很好地与仓壁连结,支承杆脱空高度很大,滑模提升几乎无法进行。故本工程参考圆形滑模平台的设计经验,针对梅花仓的平面形式重新设计滑模平台,对平台桁架梁、仓壁支撑点等进行重新设计计算,设计出适合本工程使用的梅花形轮辐式中心筒型钢结构放射性桁架平台。

该滑模平台属于刚性平台,内圈采用跟圆仓滑模平台一样的中心筒,放射性桁架梁尺寸根据梅花仓的宽度确定,共分4种,长度有11.6m~14m不等,环向辅以环状拉杆、十字撑提高刚度。

三、梅花仓滑模平台制作安装

1.梅花仓滑模平台加工制作

根据过往的施工经验,圆仓型钢滑模平台采用厂内加工、现场拼装的方法为最优方法。但梅花仓新颖的形式,桁架梁的尺寸有多种类型,厂内加工反而会引起成本过高、工期过长等问题,故本工程采用现场焊接方式进行型钢桁架梁加工,取代厂内制作。

同时,由于梅花仓平面形状非圆形,平台各处受力不均匀,故采用双千斤顶和单千斤顶结合的方式,在受力较大的部位设置双千斤顶,减少因平台荷载不均匀产生的提升速度差,从而减少平台的变形。

2.梅花仓滑模平台支撑牛腿安装

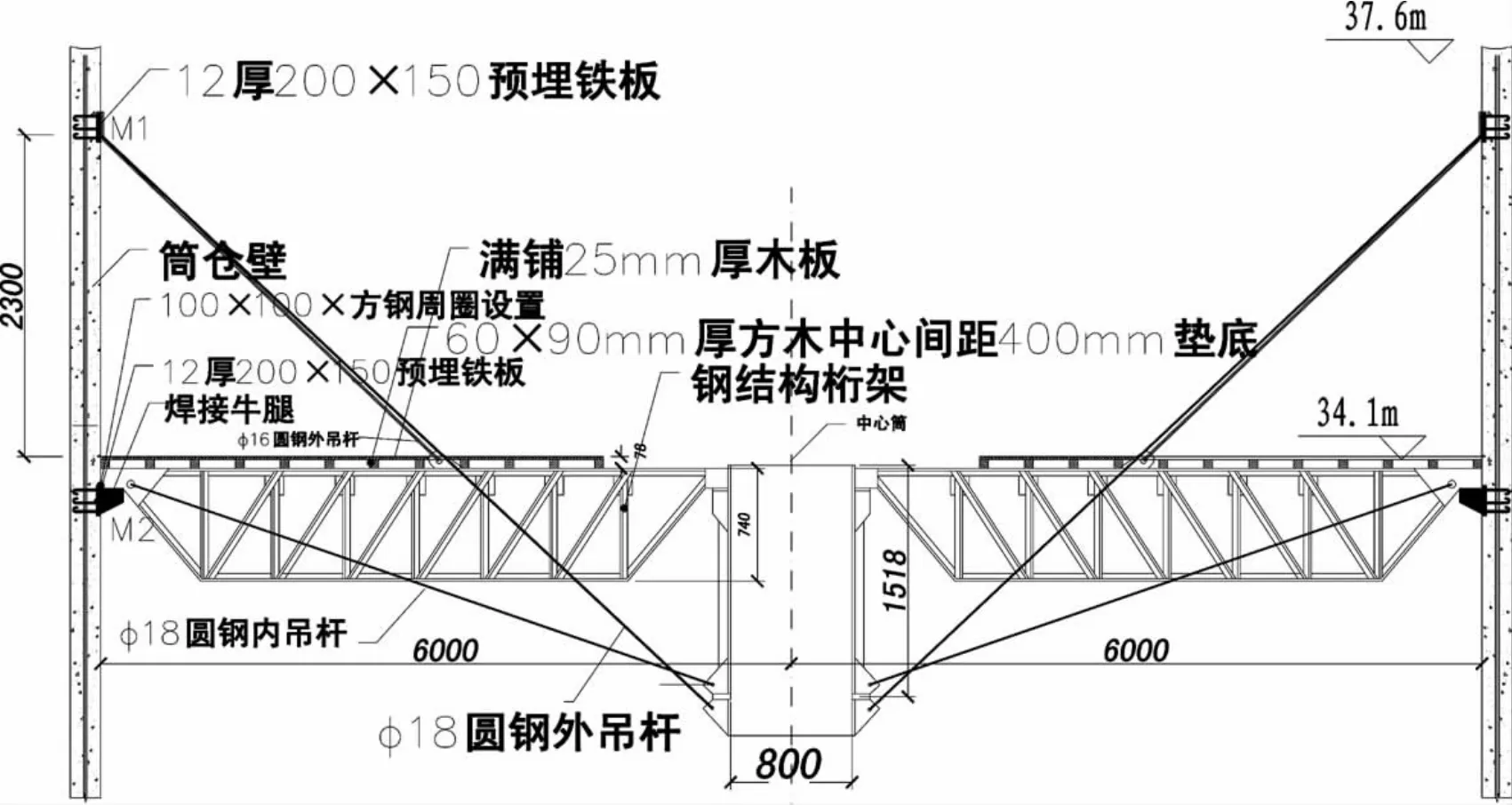

本工程滑模平台提升至顶部后作为模板支撑时,采用牛腿和拉杆双重支承,形成空间超静定结构,保证了滑模平台的承载力满足施工要求。

预埋牛腿和拉杆经计算 (略),沿梅花仓边对称布置9对共18组,拉杆与牛腿成一一对应关系。安装时事先做好预埋件分布图,内容包括轴线、定位、标高、埋件型号等,统一进行编号,施工中由专人按照图纸埋设并及时消号,完成后再由专人进行复查。确保定位精确,高度一致,水平间距符合要求,没有埋错、漏埋情况的发生。

预埋件安装严格按照滑模施工要求进行,在埋设过程中,利用铁线将埋件与仓壁钢筋固定,并再用两根直径14的钢筋进行固定,确保在混凝土浇筑过程中,预埋件不发生偏移,并保证预埋件距筒壁5mm,不产生摩阻力,出模后易剔出使用。

图2 梅花仓滑模平台拼装图

图3 滑模平台支承结构图

四、效果检查

根据统计,仅有在预埋的牛腿部位进行牛板耳板焊接时才进行仓内作业和高空作业,作业时间为0.5个工作日以内,占该方案总工作日的0.5÷3×100%=16.7%;相对于满堂红脚手架支模仅占0.5÷7×100%=7.14%的时间,即筒仓内高温作业时间及高空作业时间均减少了(100%-7.14%)92.86%,大大减少了施工风险。

而每个梅花仓顶板支模体系实际安装工期为3天,比常规的满堂红脚手架缩短4天工期。提高了施工速度,确保了节点工期能按期完成。

在浇筑混凝土后在现场抽查实测了24个点,A组4个梅花仓顶板梁板最大下沉变形值 (挠度)为28mm,小于规范挠度值L/250=12000/250=48mm,确保了施工质量。

根据结算统计,每个梅花仓支模体系花费成本:材料租赁费2万元,机械台班费2200元,人工费8500元,总成本30700元,相对满堂红脚手架支模体系节约成本 (8.72-3.07)/8.72×100%=64.8%。 大大节约了施工成本!

五、总结

本工程通过对梅花仓滑模平台的设计计算和制作安装,在确保施工质量、安全的前提下,仅用了3天时间、以35.2%的成本完成了梅花仓仓顶板临时支承,达到了降低成本、减少风险、确保质量、缩短工期的目标,并总结出梅花形滑模平台整体式支撑新工艺,使本工程技术水平和管理水平都上了一个新台阶。

[1]行业标准 《液压滑动模板施工安全技术规程》JGJ65-89.北京:中国建筑工业出版社.1989

[2]国家标准《滑动模板工程技术规范》.(GB 50013-2005).北京:中国建筑工业出版社.2005

[3]国家标准《混凝土结构工程施工质量验收规范》.(GB 50010-2002).北京:中国建筑工业出版社.2002