潜艇模块化设计与建造

朱宙宇,滕大伟,国占东,王志鹏

(1.武汉第二船舶设计研究所,湖北 武汉 430064;2.海军××工程办公室,北京 100841)

0 引言

潜艇设计与建造是一项非常复杂的系统工程,传统研制模式下,潜艇从设计至首艇交付使用所需的周期较长,一般不少于10年;潜艇建造工作被限制在狭窄的舱室内进行,工种混杂,人员拥挤,专业干扰,工人的工作环境差,生产效率低,建造质量难以得到有效提高。另一方面,潜艇从设计开始到服役期结束大约要经历40年的时间,而现代科学技术的发展使电子、武备的寿命周期缩短到5~10年,所以在潜艇服役期内必须对性能落后的电子、武备进行2~3次的现代化改换装。采用传统方法研制的潜艇,改换装工程难度大,工艺复杂,工程周期长。

随着传统研制方式越来越难以适应新形势下潜艇的研制需求,迫切需要对其研制模式进行改进和提高,而采用模块化方式是当今世界潜艇研制模式的主流发展方向。

20世纪80年代,苏联已经在其潜艇的设计与建造中开始应用模块化技术,潜艇所配备的武备与电子系统可以在短时间内迅速得到更换,使潜艇的执行任务能力在短期内得到变换。美国在“海狼”级潜艇的设计与建造中已全面采用了模块化技术,根据潜艇的可生产性制定了模块化建造设计准则。继“海狼”级潜艇后又在“弗吉尼亚”级潜艇的总体设计上采用了模块化设计方法,该级艇不但在动力控制、武器等方面采用模块化的独立艇体结构,还可根据执行任务的不同,装配不同的任务功能模块,组成不同类型的潜艇,大大缩短了设计周期,提高了潜艇设计的适应能力。

“弗吉尼亚”级核潜艇模块化研制典型的部分过程见图1~图2。

1 模块化研制方式相对传统方式的优点

1.1 模块化的定义

不同行业针对不同类型的研究对象,模块化的定义和理解存在较大差别。对于潜艇研制而言,模块化是指将潜艇总体的各系统、设备按区域、功能分解为具有功能相对独立的模块,对这些模块之间的连接界面实施标准化。这样,各自独立的功能模块在满足连接要素标准化的前提下,可以不断发展,根据科技进步的速度不断提高模块的性能及互换性,变传统的串行作业为并行作业,最终有效综合成适应外来威胁不断变化及科学技术不断进步的潜艇。它是提高设计效率、缩短设计周期以及提高建造速度和改进建造质量的有效措施,也是潜艇设计和建造技术的发展方向。

1.2 模块化研制方式的优点

与传统研制模式相比,潜艇模块化设计和建造具有十分明显的优越性:

1)模块化设计技术能有效提高潜艇总体的优化程度。潜艇模块化技术的优化对象是由多个平台和多个功能模块组成的装备序列,可实现跨产品系列和跨功能模块的全局最优,与传统的潜艇研制模式相比,优化的范围更广、层次更高,能取得更大成效。

2)模块化技术能有效缩短装备的研制周期。对于模块化潜艇的研制工程而言,如能有效依托现有系列化平台和种类齐全的功能模块库,产品研制进度就能大大加快,实现快速开发;另外,由于平台研制和功能模块研制进度的并行度得到提高,整个工程的研制进度也得到有效提高。

3)模块化技术能有效提高装备维修保障和现代化改换装的便利性。由于制定了标准的接口界面,使得平台和模块之间具有良好的独立性和组合性,能通过更换模块方便的进行现代化改换装,较好解决了平台和作战系统之间的寿命期差异问题。

2 潜艇模块化设计

开展潜艇模块化设计,工作流程主要包括模块化顶层设计,总段划分,模块设计,大型模块的进舱工艺及专用工装具设计,总段合拢设计。

2.1 模块化顶层设计

作为潜艇的模块化顶层设计,其所承担的主要任务是通过选择合适的功能模块并进行优化组合,以实现用户对该型号产品下达的全部战技指标,在开展潜艇模块化顶层设计中应遵循以下原则:

1)以实现潜艇战技指标为目标;

2)以模块化建造需求为导向;

3)构建的模块化体系结构应具备相对的稳定性;

4)构建模块化体系结构的模块应具备可扩展性。

2.2 总段划分

对于潜艇的模块化设计和建造而言,总段划分是实现模块化建造的起点和基础,必须确定合适的总段划分原则和方法,为下一步的设计和建造建立基础。

2.2.1 总段划分的原则

1)工艺性原则

总段划分方案的工艺性需要满足模块安装和试验要求、满足规定的建造精度、结构的建造工艺合理、船厂生产能力(起重、运输等)满足总段建造要求。

2)经济性原则

总段划分方案的经济性主要体现在总工时、船台周期和船台占用面积、所要求的新工艺、新技术、新设备的投入、现有设备的利用率等几个方面。

2.2.2 总段划分的方法

采用模块化建造的潜艇总段与单纯的结构总段相比有较大区别,因此对潜艇进行总段划分要考虑一般要求外,还需要按照以下方法来开展总段划分:

1)含有特殊要求模块的区域适宜整体划分作为单独的总段进行建造;

2)总段的最大尺寸和重量应适应工厂的转运能力和建造场地的大小;

3)考虑增强结构刚性,尤其是无舱壁的端口部位刚性的措施;

4)总段合拢缝的设置需兼顾附近区域设备布置和后期施工操作空间需求;

5)为提高艇体合拢精度,在满足各模块布置和安装要求前提下,总段的数量要尽可能减少。

2.3 模块设计

根据设计对象所处的不同阶段,潜艇模块可分为功能模块和区域模块。一般说来,为满足潜艇的设计、施工建造至服役、现代化改换装需求,模块应具有独立性、功能性、兼用性、组合性、可维修性等特点。

2.3.1 模块设计的原则

1)以平台为基础

在模块设计之前首先应明确模块的应用平台,即模块的应用对象和安装环境及相关约束条件等。

2)以功能为导向

独立实现某种功能是模块的自身特点之一,也是模块设计的根本目标,模块功能确定后,模块内主要子模块及部件等的选取应紧紧围绕实现模块功能来开展。

3)以战标为准则

是否达到模块的功能指标是评判模块设计成败的最基本也是最具有决定性的因素,模块设计必须达到其相应的战技指标。

4)以建造为需求

模块化设计的一个重要目标是实现模块的整体安装和调试,各总段并行建造,缩短建造周期、提高建造质量和便于现代化改换装,模块设计应满足模块化建造工艺的需求。

5)以“三化”为手段

模块的整体性、兼用性、组合性等特点需要通过模块的标准化、系列化、通用化设计手段来实现。

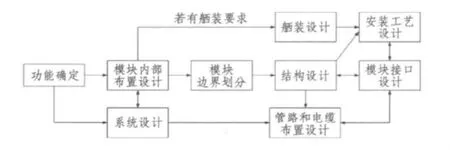

2.3.2 模块设计的方法

模块设计涉及的主要环节和流程见图3。

图3 模块设计基本流程示意图Fig.3 The flow chart of modular designing

2.4 大型模块的进舱工艺及工装具设计

在完成总段划分及模块设计后,需对大型模块或设备的进舱安装和专用工装具开展研究和设计。模块进舱工艺及工装具设计是潜艇模块化设计和建造技术中工艺设计研究的关键,进舱方案的合理性和可行性是潜艇总段和模块划分的主要目标和检验依据。

2.5 总段合拢设计

总段对接区域设备安装通常采用以下步骤:

总段对中合拢→大合拢缝焊接→对接区域结构(平台、嵌补板等)安装完整→管系连接、电缆拉敷→模块和散件设备安装。

总段对接区域设备布置的基本要求是保证总段合拢过程中,合拢区的各种设备、管路和电缆等能按照预定的工艺流程顺利安装。总段对接区域设备布置的原则有:

1)满足大合拢焊缝及相关结构焊接作业空间要求;2)满足总段间管路对接作业空间要求;3)满足电缆盘放和拉敷作业空间要求;4)对接区域设备或模块单件重量不得超过舱内吊装工具的额定载荷;

5)对接区域设备或模块应易于拆装。

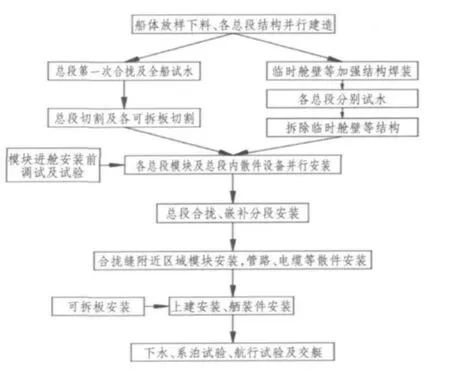

3 潜艇模块化建造

潜艇模块化建造的工艺流程见图4。

3.1 船体放样下料、各总段结构并行建造

图4 潜艇模块化建造工艺流程图Fig.4 The flow chart of submarine's modular building

对于潜艇总装厂而言,进行船体放样下料标志着新一艘潜艇建造的开始。模块化建造方式下的船体放样与传统建造方式下的基本相同。根据潜艇总段及模块划分方案,全艇主要结构被划分为若干船体总段,各船体总段均作为1个结构模块在总段合拢之前进行独立并行建造。

3.2 结构密性试验

对于模块化方式建造潜艇的结构密性试验,目前不同国家采取的方式主要有以下几种:

1)通过保证焊接质量和焊缝检查的措施来代替传统的密性试验,即取消结构泵水试验,该方式一般为欧美国家采用;

2)采用各总段单独试水的方式进行结构密性试验,该方法主要为俄罗斯所采用。

3)沿用传统总体试水方式。

具体密性试验方法可根据各自技术水平和生产模式在以上3种方式中进行选择。

3.3 各总段模块及设备并行安装

艇体结构水压试验及其他相关密性试验完毕并拆除密性试验专用辅助结构后,潜艇建造进入模块及散件设备的安装阶段。

一般情况下,模块及设备安装顺序需遵循以下3个原则:

1)先内后外。指根据模块安装位置距离模块进舱处距离的远近,先安装距离进舱位置较远的模块,后安装距离进舱位置较近的模块。遵循本条原则的目的是为了使模块进舱通道不被其他先期安装的模块阻挡,确保模块进舱简便、可行。

2)先上后下。主要针对含敞开式总段端面的总段或区域,按自上而下的顺序依次安装上层、中层和下层模块及设备。本条原则的出发点在于考虑模块纵向进舱时,一般需在其底部设置临时支撑和滑轨,需要占用较多的模块下部空间。按照“先上后下”的顺序以便于在模块纵向进舱时利用下部空间布置模块进舱临时工装及其他辅助设备。

3)先大后小。“大”、“小”是针对模块的外形尺寸而言,“先大后小”即首先安装大型模块,后安装小型模块及散件设备。大型模块对进舱通道及安装空间的需求较大,应优先考虑。小型模块和散件设备的进舱及安装相对较为容易,空间需求较小,进舱方式也较为灵活,受已安装模块的影响和制约较小,确定安装顺序时适宜设置在后期安装。

根据以上3个模块安装顺序原则,部份模块或设备可能存在不能同时满足的情况。如某个大型设备布置在中层或下层,上层布置若干小型模块和散件设备,先上后下和先大后小2个原则要求的安装顺序正好相反,在此情况下,对于该大型模块究竟是先装还是后装不能一概而论,需要根据实际情况来确定。

3.4 总段合拢、嵌补分段安装

各总段模块及散件设备进舱安装完毕后,开展总段合拢施工。

确定总段合拢的基准总段,其余总段依次移向基准总段与之对中合拢,各总段建造完成后,应分别参照各种装置或轴中心线修正总段基准,全船合拢时按修正后的基准对中操作,并精确定位装置基准。

总段大合拢后分别安装大合拢缝处的龙骨结构和非耐压船体结构的嵌补部分,安装内部嵌补结构并进行焊接和焊接质量检查工作。

3.5 合拢缝附近区域模块及管路、电缆等散件设备

安装

根据总段合拢施工特别是耐压壳体对接焊接的操作空间需求,跨越总段合拢缝或布置在总段合拢缝附近区域的模块和设备在总段合拢完成前暂不能安装固定,总段合拢完成后需进行该部份模块和设备的安装定位。同时,按照设计确定的工艺方案开展不同总段之间管路、电缆的对接安装工作。

3.6 上建、消声瓦及舾装件安装

在舱内设备安装完成后,开展可拆板复装和舱外结构、舾装件安装工作。

在总段建造及模块设备安装阶段应尽量提高预舾装率,实施单元组装、上层建筑整体吊装、分段涂装,尽量减少船台立体交叉施工工作量。

下水前完成其余船体结构舾装件和机电设备系统管路、电缆等安装工作,保证在船台上达到最大完成率。

3.7 下水、码头舾装、系泊试验、航行试验及交艇

船台建造工作完成后,将艇下水并停靠码头。下水后同步开展码头舾装和系泊试验。在潜艇正式交付海军使用前完成系泊试验和航行试验。

4 模块化研制方式的技术难点

模块化研制方式虽然有诸多优点,但其相对传统方式也带来了若干新的问题和技术难点需要攻克和解决:

1)模块化设计技术

作为一种全新的设计模式,潜艇模块化设计与传统方式存在较大差异,在其建立之初一般不可能达到能成熟应用的水平,需随着理论研究和实际型号研制工作的不断开展逐步深入和完善。另外,潜艇模块化设计对三维设计和虚拟装配等技术手段的依赖性更强,与建造工艺的关系也更为密切。

2)模块化建造工艺

模块化建造工艺在带来并行建造和提高建造安装环境条件的同时,需要大量新型工艺技术的支撑,如总段合拢技术、艇体结构变形精度控制技术、主干电缆连接技术和大型模块进舱技术及其工装具研制技术等。

3)模块化研制模式下的工程组织管理

开展潜艇模块化研制需建立与其相适应的组织管理系统,打破传统分工与合作方式,不同部门和专业需要开展大量协同设计,传统生产关系需进行重组。

5 结语

潜艇模块化设计与建造技术的研究和应用,是传统潜艇研制模式向当代先进模式的一项具有划时代意义的重大技术革新和进步,顺应了当前世界发展潮流,是先进设计制造技术在潜艇研制中的体现,也是潜艇研制技术发展的必由之路。

潜艇模块化研制方式的实施,必将在确保产品性能和质量的前提下,有效的缩短研制和生产周期,降低成本和提高效益,同时它也会加快潜艇技战术性能的发展和提升。

[1]郑忠,徐鑫.船舶机舱区域单元模块化设计的探讨[J].江苏船舶,2006,(4):7 -8,21.ZHEN Zhong,XU Xin.The research of modular design of ship's engine room cell[J].Jiangsu Ship,2006,(4):7 -8,21.

[2]周春霞.基于现代造船模式的船舶舾装模块化设计应用研究[D].上海:上海交通大学,2008.ZHOU Chun-xia.Application research of ship outfitting modular design based on modern shipbuilding mode[D].Shanghai:Shanghai Jiaotong University,2008.

[3]苏红宇.军船模块化建造技术发展新趋势[J].船舶工业技术经济信息,2004,(9):28 -34.SU Hong-yu.The new developping direction of marine's modular building technology[J].Technology and Economy Information of Ship Bulldings Industry,2004,(9):28 -34.

[4]顾桃芳.浅谈模块化造船[A].船舶模块化设计与建造交流会论文集[C],1997.GU Tao-fang.The primary study of modular shipbuilding[A].Meeting Dissertations[C],1997.

[5]陈国钧,曾凡明.现代舰船轮机工程[M].北京:国防科技大学出版社,2001.CHEN Guo-jun,ZHEN Fan-ming.Modern marine engine engineering[M].Beijing:National Defence Science and Technology University Publishing Company,2001.

[6]何学发.潜艇总段模块化建造的基本条件和作用[J].造船技术,1997,(8):5 -6,47.HE Xue-fa.Basic condition and role of modular construction of submarine block[J].Journal of Marine Technology,1997,(8):5 -6,47.

[7]朱辉.关于模块和模块化概念探讨[J].电子机械工程,1997,(1):60 -64.ZHU Hui.The primary conception study of module and modularization[J].Electro-Mechanical Engineering,1997,(1):60-64.

[8]王琦,谭家华.模块化舰船设计概念[J].华东船舶工业学院学报,1997,(4):3 -9.WANG Qi,TAN Jia-hua.The concept of modular ship design[J].Journal of East China Shipbuilding Institute,1997,(4):3 -9.