船用低噪声液压集成块优化设计与分析

孙 霖,廖金军,吴正江,于 俊

(1.海军驻研究所军事代表室,湖北 武汉 430064;2.华中科技大学FESTO气动技术中心,湖北 武汉 430074;3.武汉第二船舶设计研究所,湖北 武汉 430064)

0 引言

随着我国船舶工业技术的迅速发展,提高船用液压系统的效率以及节能降耗技术的应用,已成为船舶液压技术发展的主要方向之一[1]。

船用液压集成块是船舶集成式液压系统中的关键部件。外部元件通过液压集成块的内部孔道连接,形成完整的液压回路,集成部件的使用有利于形成紧凑、高效的液压系统[2]。

液压集成块作为液压元件的承装载体,目前大多数设计过程主要围绕外部元件的布局设计和内部孔道的连通设计[3],文献[4]采用智能技术解决集成块的布局和流道的设计问题;文献[5-6]运用遗传、模拟退火算法及人机交互的智能设计模式进行集成块的优化设计,完成了外部布局和内部布孔集成方案的优化和内部孔道的连通设计。为了减低集成块工作过程中的机械冲击和流体噪声问题,本文运用CFD和CAE的方法对液压集成块进行优化设计。

1 液压集成块的结构原理

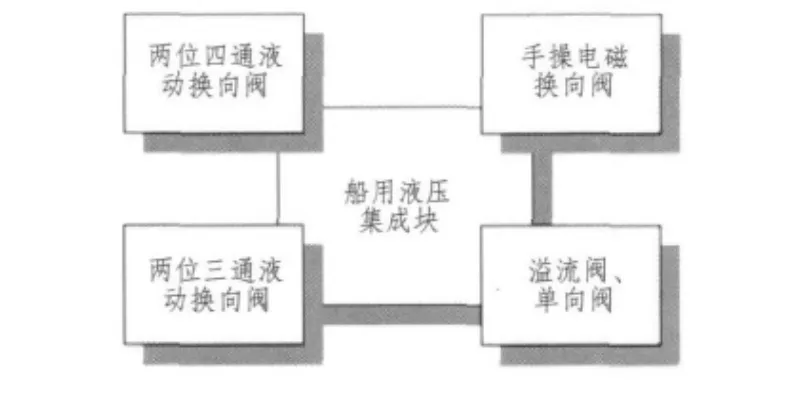

该液压集成块阀体设有与两位四通液动换向阀、手操电磁换向阀、两位三通液动换向阀、溢流阀以及单向阀等连接的外部接口;集成块阀体内部有主换向阀,实现各外部功能阀的不同连接。

图1 液压集成块的结构原理图Fig.1 Sketch of hydraulic manifold block

2 结构优化

船用低噪声液压集成块的设计和运用将有助于降低系统工作噪声,提高能源利用率和工作舒适性等。如何有效地减小液压集成块中主换向阀的换向机械冲击以及改善内流道流体流态是低噪声液压集成设计的关键。以下将对液压集成块的结构参数进行分析和优化。

2.1 主要结构参数分析

由液压集成块的设计要素可知,主通径d0的计算公式为:

式中:qs为阀的额定流量,m3/s;v0为阀进、出口的允许流速,一般取v0=2~6 m/s。

改进前,液压集成块的设计流速为v0=6 m/s,系统流量为120 L/min,因此,根据式(1)可得液压集成块主通径d0=20 mm。

由于改进前阀进、出口流速设计为允许流速的上限值,且流速的增大容易导致因流体运动不稳定(流态突变)造成的流致噪声的产生。同时,由于集成块空间的有限,设计流速不可能无限低,在保持现有结构和安装接口的前提下,设计阀进、出口流速为4 m/s,并得到改进后的集成块主通径d0=25 mm。

2.2 优化分析

在主通径加大的情况下,改变了主换向阀阀套上开孔的结构,从改进前的8个圆形孔改为4个腰圆形孔,并沿腰圆形孔边缘进行倒角处理。经过改进后,集成块内流体流速下降了56%,在阀套孔处的流体流动更加平缓。

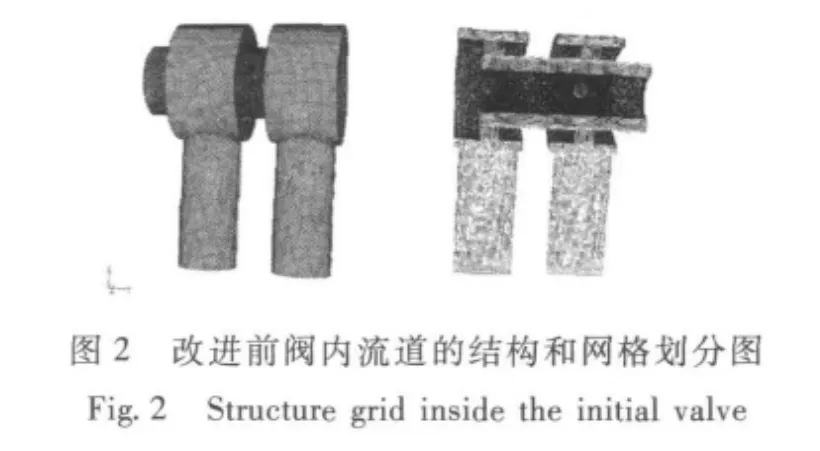

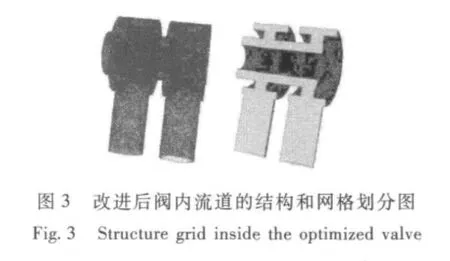

图2和图3为改进前、后液压集成块主换向阀内流道的结构和网格划分图。

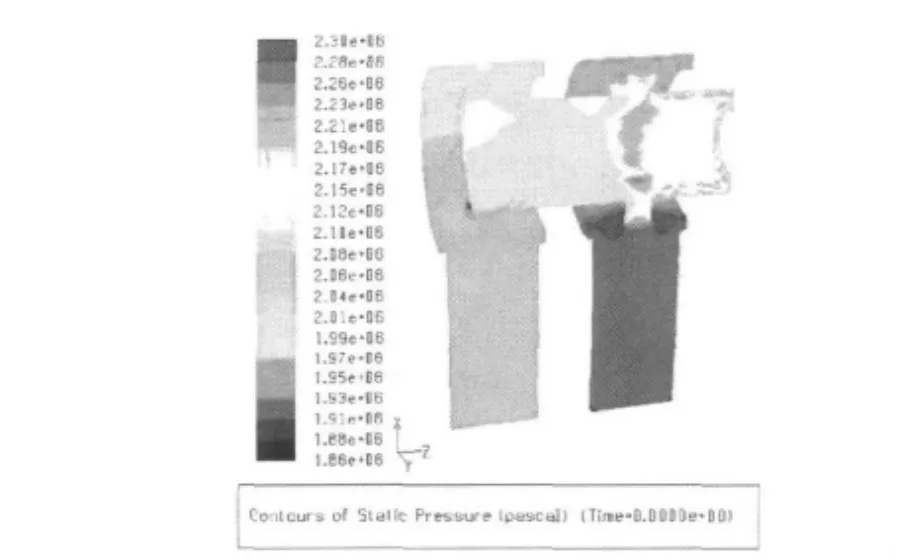

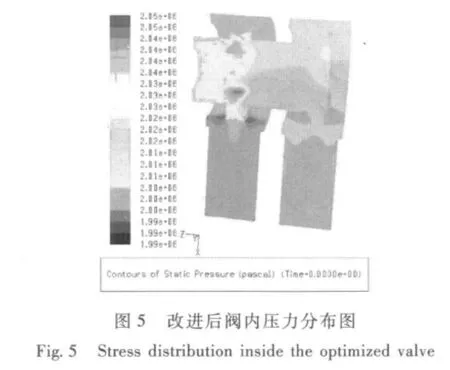

就改进前、后的液压集成块主换向阀流道结构进行CFD仿真分析。根据图4和图5的比较可以看出,改进前,主换向阀进、出口压力分别为2.28 MPa和1.99 MPa,流经阀的总压降为0.29 MPa,在阀套环向孔处出现局部低压为1.86 MPa;改进后,主换向阀进、出口压力分别为2.05 MPa和2.0 MPa,流经阀的总压降为0.05 MPa。

图4 改进前阀内压力分布图Fig.4 Stress distribution inside the initial valve

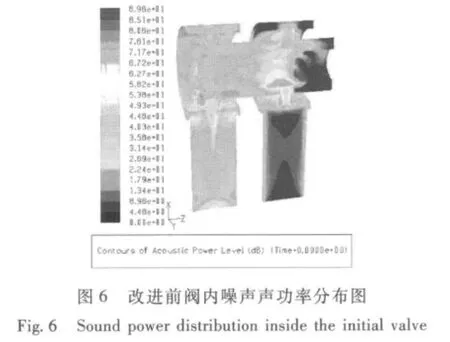

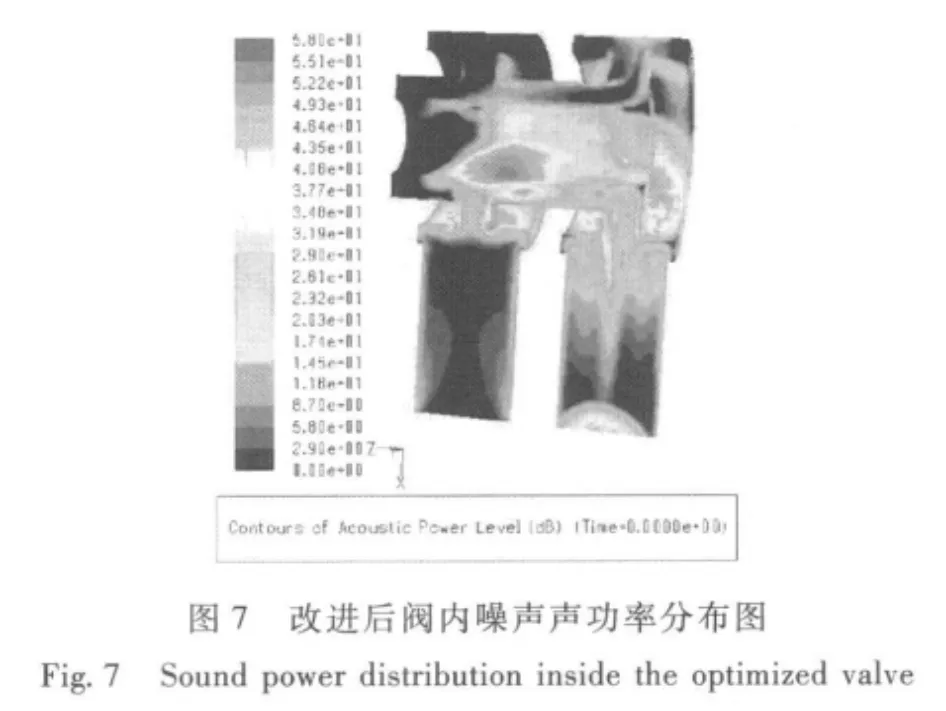

改进前,液压集成块主换向阀阀内噪声集中在流速突变的阀套环向孔部位,最大噪声声功率为89.6 dB(图6所示);改进后,阀内整体噪声降低的情况下,阀套环向孔部位的噪声声功率降为58 dB(图7所示),较大程度地改善了阀内流体的流动状态。

根据噪声声功率级与声压级的转换公式,在距离液压集成块主换向阀1 m处的最大声压级为:

式中:LW为噪声声功率级,dB;Lp为噪声声压级,dB;S为噪声辐射的球面积,m2;ρ0为空气密度,kg/m3;c0为空气中声速,m/s。

假设主换向阀噪声辐射为半球面,于是得到距离主换向阀1 m处的声压级为:1)改进前:Lp=77.3 dB;2)改进后:Lp=70.4 dB。

3 换向动力学优化分析

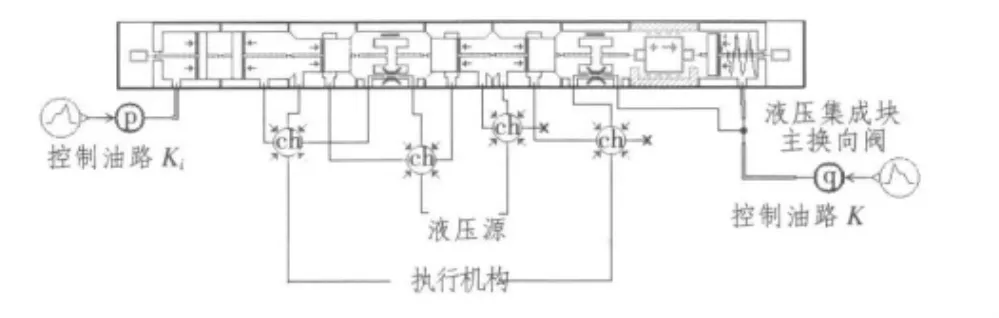

液压集成块主换向阀阀芯在控制油路压力油的作用下实现快速地换向,由于原有集成块没有缓冲装置,阀芯的快速运动使得阀芯以较高速度撞击端盖,同时,由于油路的快速切换,还引起瞬间的流量和压力冲击。

图8 改进前液压集成块系统原理图Fig.8 System sketch of the initial hydraulic manifold block

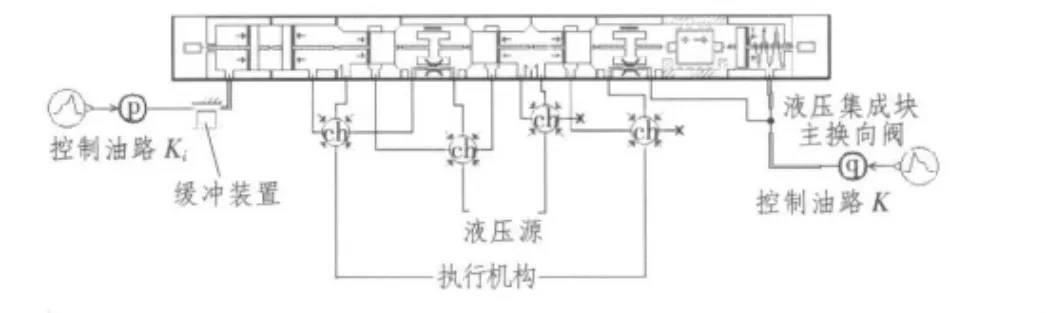

改进后,在液压集成块的Ki控制口端设计了换向缓冲装置(图8和图9所示),采用间隙缓冲原理,当控制口K通入压力油,阀芯运动10 mm后开始,阀芯在间隙缓冲的作用下开始减速。

图9 改进后液压集成块系统原理图Fig.9 System sketch of the optimized hydraulic manifold block

在计算的基础上,为了验证改进后液压集成换向阀主阀芯的换向动力学性能,采用CAE软件对系统建模和分析。

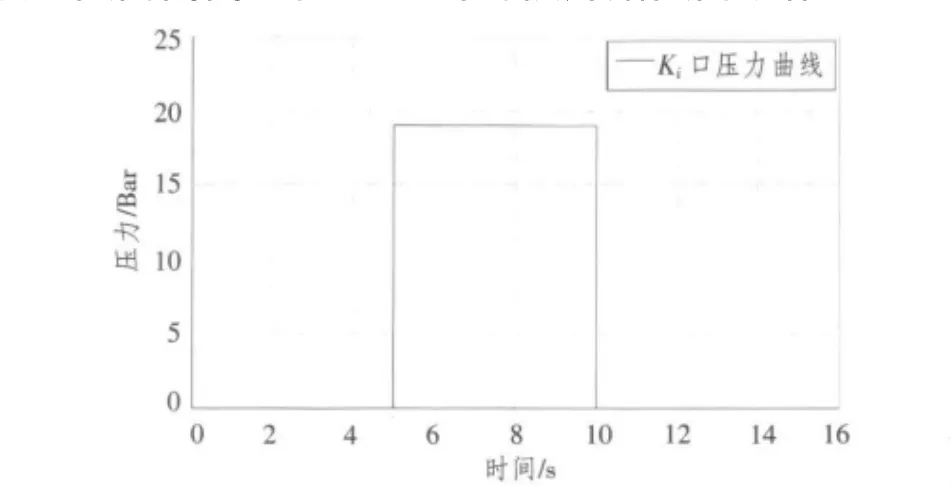

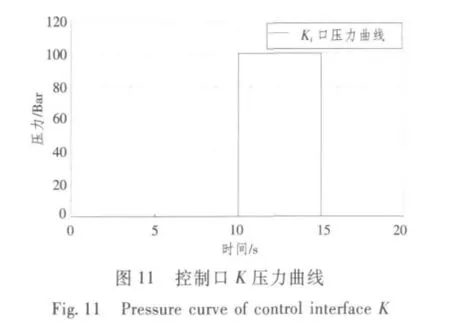

图10和图11分别为控制口Ki和K的压力信号,系统仿真时间为20 s,在5~10 s控制口Ki压力油接通,在10~20 s控制口K压力油接通,液压集成块主换向阀阀芯在10 s的时候开始换向动作。

图10 控制口Ki压力曲线Fig.10 Pressure curve of control interface Ki

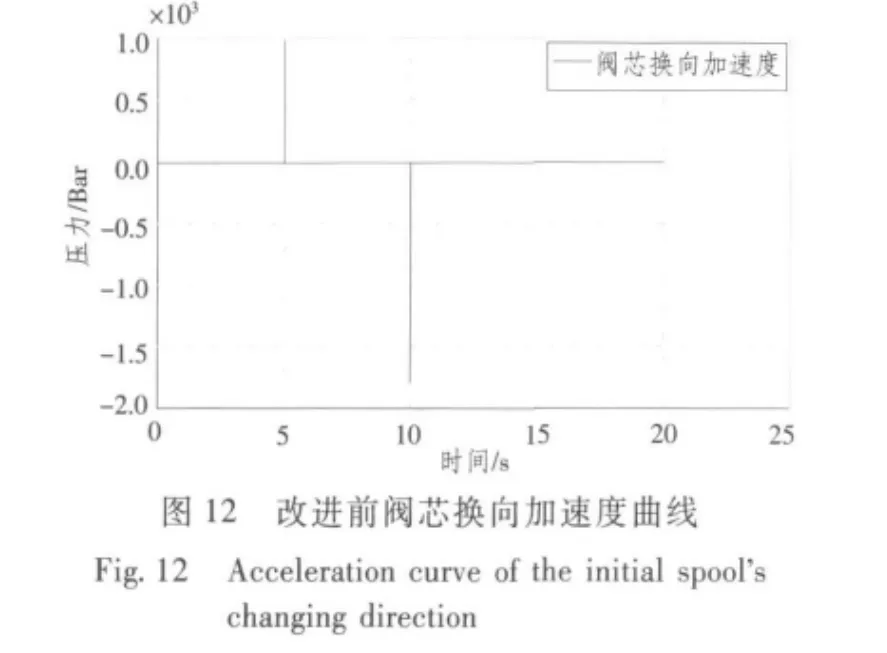

通过对比分析液压集成块主换向阀阀芯的换向动力学特性,从图12和图13可以得出:改进前,阀芯的换向加速度为1800 m/s2;改进后,阀芯的换向加速度为1100 m/s2,实现了以较小的速度靠近端盖,减小了在液压换向的过程中主换向阀阀芯对端盖的撞击程度。

4 结语

本文采用CFD和CAE的方法对船用液压集成块优化设计前后进行对比分析,验证了所采用的优化设计方法的正确性和可行性,并对液压集成块的设计得出以下结论:

1)液压集成块内部换向阀阀套孔处是流体噪声较严重的部位,在对其进行流量匹配设计时应适当加大阀套孔的通流面积;

2)液压换向的缓冲行程与换向时间互相影响,具体设计时应综合系统性能加以权衡和选择。

[1]杜经民,蔡保全,李宝仁.某系统液压集成块流道液流特性分析[J].机床与液压,2010,38(13):143 -146.

[2]魏欢欢,凡东,李姗.液压集成块的三维设计及展望[J].煤矿机械,2010,31(3):12 -14.

[3]田树军,李利,冯毅.基于计算智能的液压集成块优化设计[J].中国机械工程.2003,14(17):1492 -1495.

[4]CHAMBON R,TOLLENAERE M.Automated AI- based mechanical design of hydraulic manifold blocks[J].Comput- er Aided Design,1991,23(3):213 -222.

[5]周惠友,钟廷修.液压集成块路径优化设计[J].上海交通大学学报,35(12):1842-1845.

[6]FENG Yi,LI Li,TIAN Shu-jun.Optimization design of hydraulic manifold.blocks based on human-computer cooperative genetic algorithm [J].Chinese Journalof Mechanical Engineering(English Edition),2003,16(3):317-320.