可靠性强化试验在高可靠产品中的应用探讨

李劲,时钟

(工业和信息化部电子第五研究所,广东 广州 510610)

1 引言

技术的发展使机载设备的功能越来越全面,随之而来的是其要求的提高:大量新技术的应用导致系统更为复杂和集成度更高;超音速巡航、高机动能力导致其组成单元所处的环境条件更加恶劣;多任务平台能力导致其所经受的环境特征具有多样性。系统的高可靠要求,导致各组成单元的基本可靠性要求非常高。

传统的可靠性试验技术追求的是在模拟的环境条件下,发现产品的潜在缺陷,对产品采取纠正措施,提高和观测产品的可靠性水平,然后根据统计原理评估产品的可靠性水平,故其试验时间将会很长。此外,完全真实地模拟产品的使用环境往往存在诸多困难,以至于在实际工程中难以实现,导致试验结果与产品的实际使用情况不相符。传统的可靠性试验技术所得到的试验结果只能用于本次试验所使用的环境条件,换句话说,同样的产品,利用某一平台环境进行的可靠性试验,其结果仅适用于这一平台;而对于其它平台,如果环境条件稍有改变,则这一试验结果将不适用;由于机载设备面临使用平台复杂的特点,在研制过程中,传统的模拟试验需对多平台进行模拟,故其试验时间将会更长,试验效率也不高。由于采用了基本环境真实性模拟的试验方法,传统的可靠性试验存在周期长、效率低、耗费大的缺点。

因此,对于高可靠要求的机载设备,应用传统的可靠性试验方法,将会面临试验效率低、暴露问题试验时间长和不彻底的问题,最终导致设计周期长,影响研制进度和增加了研制费用。

可靠性强化试验技术不考虑或仅宏观地考虑产品应用的平台环境,目的是尽快激发现场可能存在的隐患和寻找极限应力,健壮产品设计。它采取强化环境条件,激发效率高,能快速地激发出产品的潜在缺陷,消除隐患,加固薄弱环节,提高产品的使用质量和可靠性,加快产品研制和交付的周期,因此,这是一种解决高可靠机载产品的试验与经费进度之间的矛盾的有效方法。

2 可靠性强化试验概述

2.1 可靠性强化试验的应用情况

可靠性强化试验是近年来迅速发展起来的一项可靠性试验技术,其理论依据是故障物理学。与传统的环境模拟可靠性试验截然不同,可靠性强化试验把故障或失效作为研究对象,通过采用人为施加步进环境应力的方法,加速激发产品潜在的缺陷来达到提高可靠性的目的。可靠性强化试验具有试验周期短、费用低、暴露的问题多与外场使用有关等优点。

20世纪90年代,可靠性强化试验技术在国外已得到逐步的推广和应用。例如:HALT/HASS(高加速寿命试验/高加速应力筛选)。在90年代末,就相继在通讯、电子、电脑、能源和汽车等工业部门的零件上推广应用,都无一例外地取得了很大的成功,如有名的福特汽车和惠普公司就是使用这一技术获得产品的高可靠性和快速更新换代的。在军工、航空、航天方面的应用要晚一些,近几年来应用越来越多,发展也很快,其中最著名的就是波音公司于1994年在波音777飞机电子设备上的应用获得成功,一方面缩短了研制周期,另一方面有力地保证了波音777的可靠性水平。军事上,美国国防部在“美国空军2025”中提出,可靠性试验要提高试验的效率,减少无用的试验时间。其中,缩短暴露故障的时间是其主要的目标。美军可靠性与环境试验技术已从过去的模拟产品现场使用环境的模拟试验,到采用施加极限环境应力,快速激发并剔除产品潜在缺陷的加速可靠性试验,以提高产品的健壮性和加快产品成熟期,缩短验证试验和可靠性验收试验的时间。由此可见,在国外一些工业发达国家特别是美国,可靠性强化试验已经被机电产品制造厂家广泛接受,并加以普遍的应用。

在国内,可靠性强化试验技术刚起步,虽然对试验机理、试验方案的制定方法的研究已经取得了初步的成果,但是缺乏制定试验方案的应用指南类的研究,这一直是制约可靠性强化试验技术在国内广泛开展的主要因素。

2.2 可靠性强化试验的应用原理

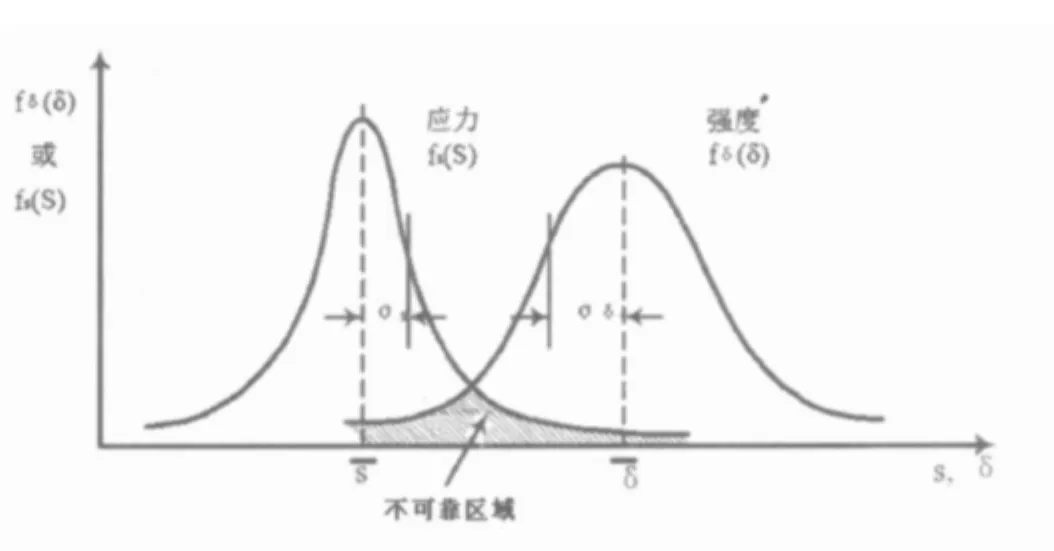

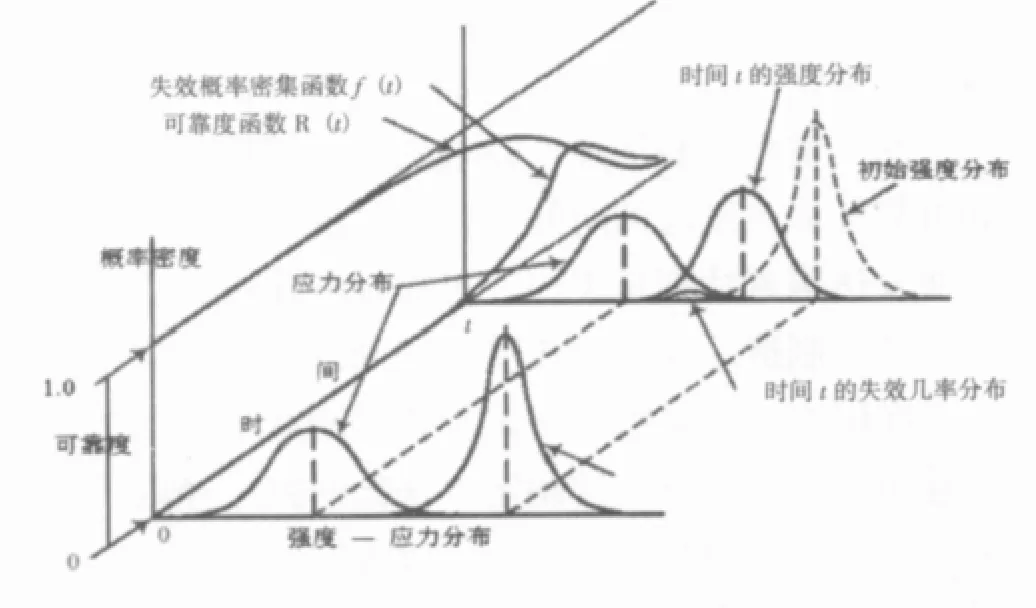

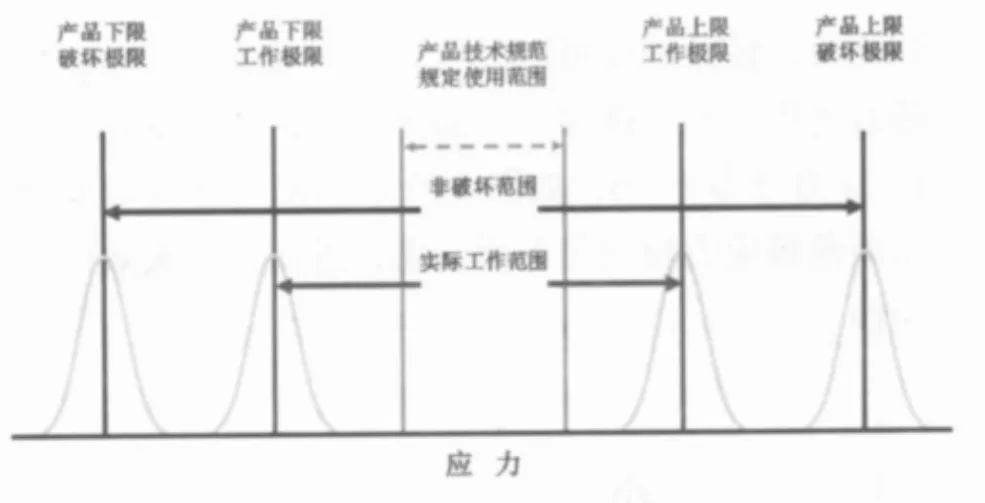

可靠性工程研究的是产品故障的发生、发展及其预防的规律,通过设计、分析、试验等手段,防止、控制故障的发生和发展,提高产品的固有可靠性水平。基本上,产品是由许多机械结构和电子组件所组成的,当某一组件的强度不足以抵抗所遭遇的环境所产生的应力时,就会由于不耐环境或不可靠而失效。但是产品在生产及使用过程中,所遭遇的环境应力种类繁多,如振动、冲击、温度及湿度,且施加的应力大小不一,故所产生的应力会形成一个分布,如图1所示的左侧分布;而产品各组件的强度也是各不相同,故强度也是一个分布,如图1所示的右侧分布。当产品强度较弱的左侧,碰到环境应力较强的右侧,即强度低于环境应力,如图1所示的斜线黑影的不可靠区域,就有发生失效的可能性。当然,当产品经过健壮设计及生产过程强化后,使其强度可以远远大于所经受的应力;但随着使用时间的推移,产品强度又会逐渐退化而降低(应力分布不变),如图2所示,使得强度较弱分布渐渐被应力较强分布所涵盖,进而提高失效的可能性。

图1 应力与强度分布示意图

图2 强度-应力分布与失效时间模式的关系示意图

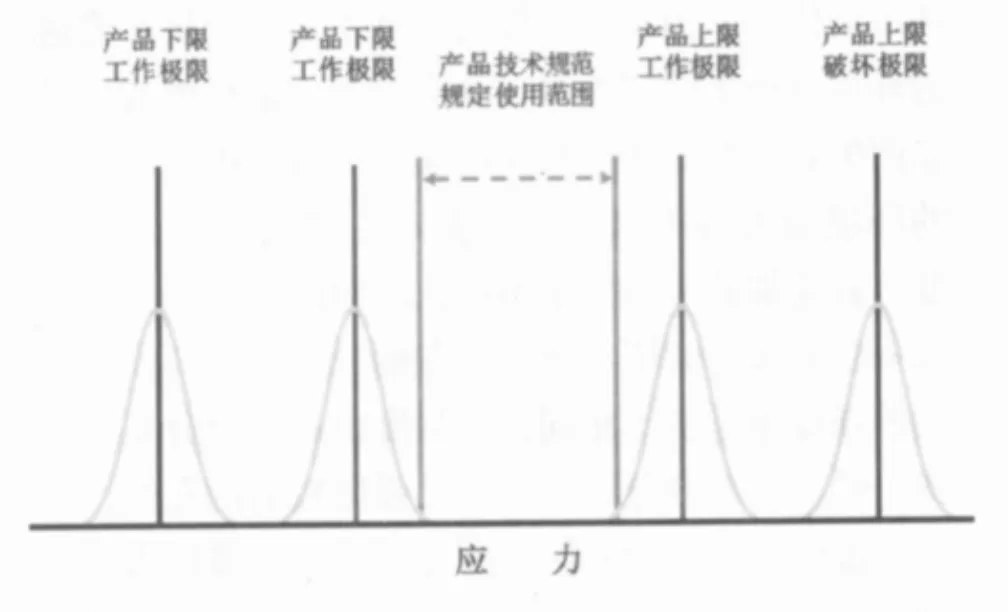

可靠性强化试验是一种阶梯应力程序,其目的是利用高环境应力,提早将产品设计缺陷激发出来,从而消除设计缺陷,以获得产品宽的工作极限裕度及破坏极限界线,大大提高设计可靠性,确保产品能获得早期高可靠性,使产品具有高的外场可靠性,如图3、4所示。

图3 可靠性强化试验前

图4 可靠性强化试验后

3 机载电子产品可靠性强化试验案例

本文尝试采用可靠性强化试验的方法对某惯导产品进行试验,以暴露该产品的典型故障模式,通过与外场故障模式进行比较,分析其失效机理,从而为改进产品设计、提高产品的固有可靠性提供了依据。

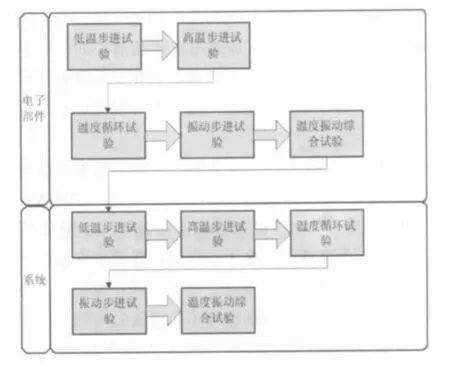

某惯导产品主要由电子部件和台体组成,而台体包含有陀螺等精密光机电元件,耐环境能力较差,是整系统的短板。若直接以系统进行可靠性强化,则无法充分利用强化的环境应力来充分暴露电子部件(主要为电路板)的缺陷,经对外场故障模式进行分析,故障主要集中于电子部件部分,故可靠性强化试验方案主要对电子部件进行可靠性强化试验(台体置于试验箱外作为配试),利用极严酷的应力来充分暴露电子部件的缺陷,故采取两步走的可靠性强化试验方案:

1)首先进行电子部件的可靠性强化试验(台体置于试验箱外作为配试),利用极严酷的应力来充分暴露电子部件的缺陷;

2)然后进行整系统的可靠性强化试验(主要观察台体部分的耐环境能力,及整系统在严酷条件下的表现)。

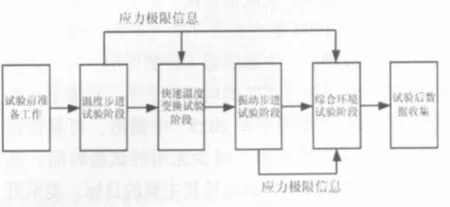

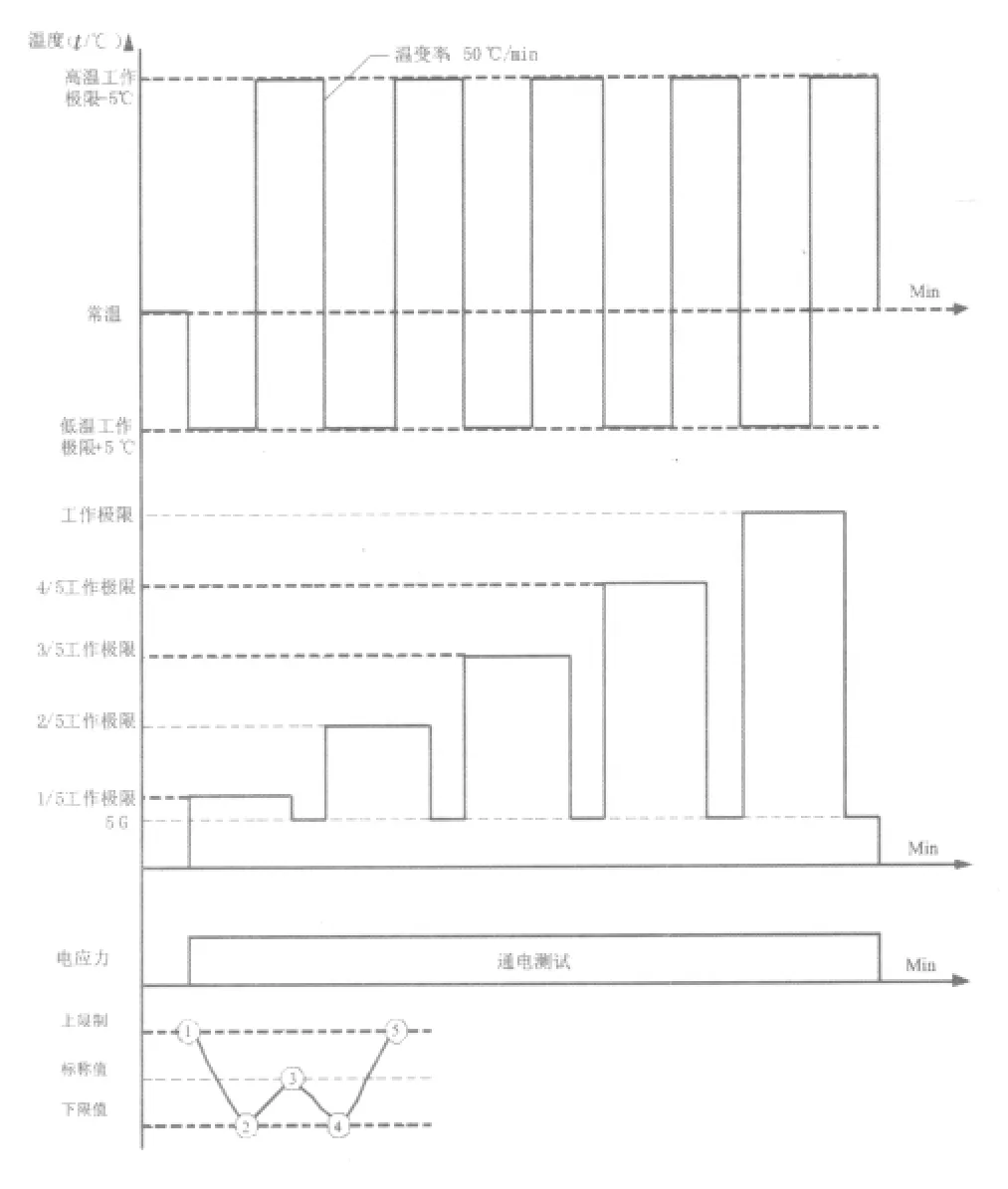

试验方案流程包括:低温步进测试、高温步进测试、快速温度循环测试、振动步进测试和综合应力循环测试,如图5所示,各阶段试验间的关系如图6所示。

图5 可靠性强化试验方案流程

图6 各阶段试验关系

3.1 试验的实施

在进行可靠性强化试验之前,首先进行各电路板和整系统的热分布分析(包括使用红外热像仪和温度巡检仪等手段),了解各单板的热点情况和整系统的热分布升温情况,为可靠性强化试验温度传感器的布置提供参考;然后在低振动量级的情况下对受试系统进行振动响应方面的调查,初步了解系统的共振点和应力积累点,为可靠性强化试验振动传感器的布置提供参考。

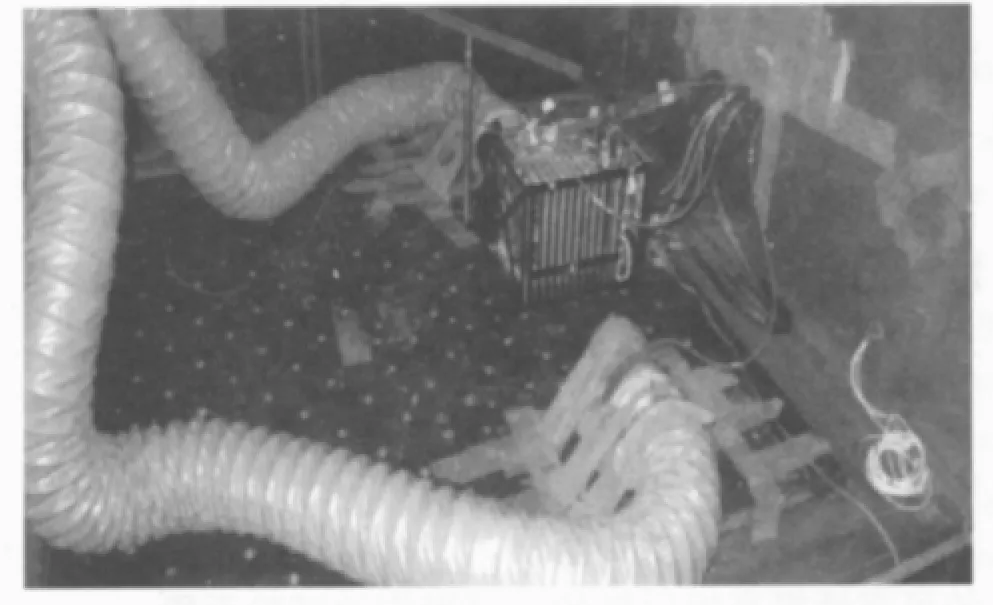

为突出试验中温度响应效果,温度试验阶段采用镂空机箱进行,试验中根据温度场测试结果在9块SRU电路板上共布温度传感器27个,并进行实时监测。同时,在进行可靠性强化试验时,一个产品中不同的部件一般会在不同的应力强度下出现失效,因此,为了最大限度地发挥可靠性强化试验的效果并进行更深层次的试验,隔离相对较脆弱的部件,使其工作在正常的应力范围之内是非常必要的。因此,在温度试验设置了4路故障薄弱点保护氮气管路(图6中的蓝色管)。试验连接情况见图7,试验各阶段试验剖面如图8~12所示。

图7 电子部件试验安装照片

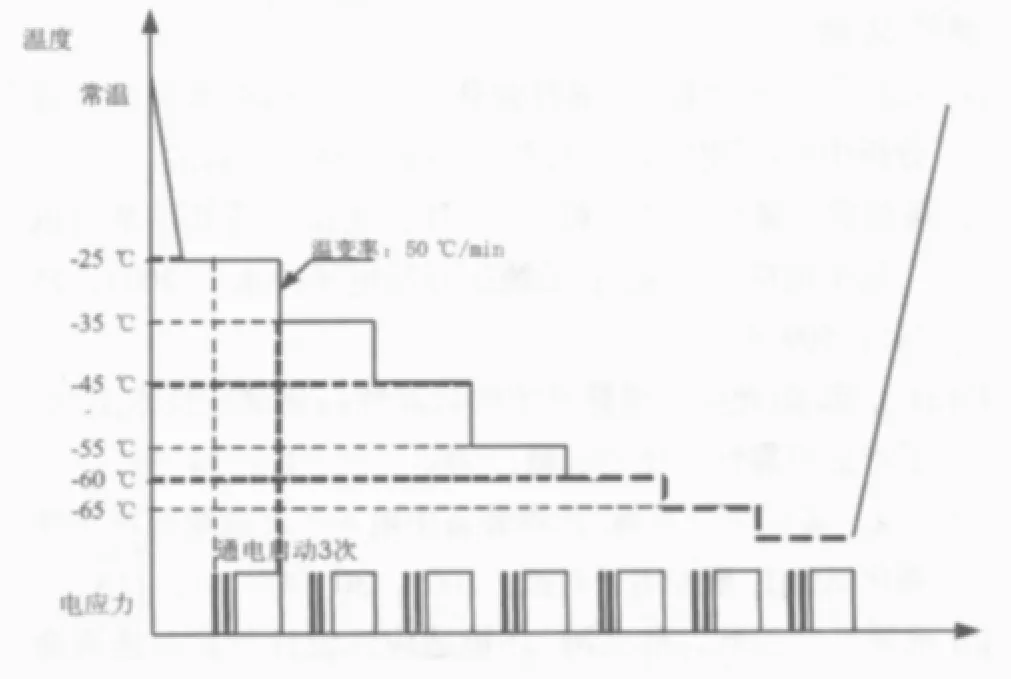

图8 低温步进应力试验剖面

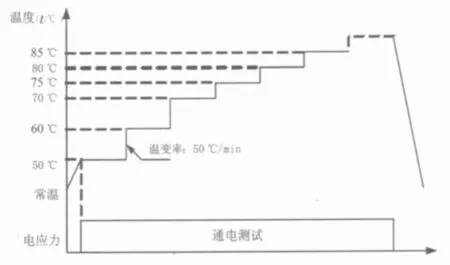

图9 高温步进应力试验剖面

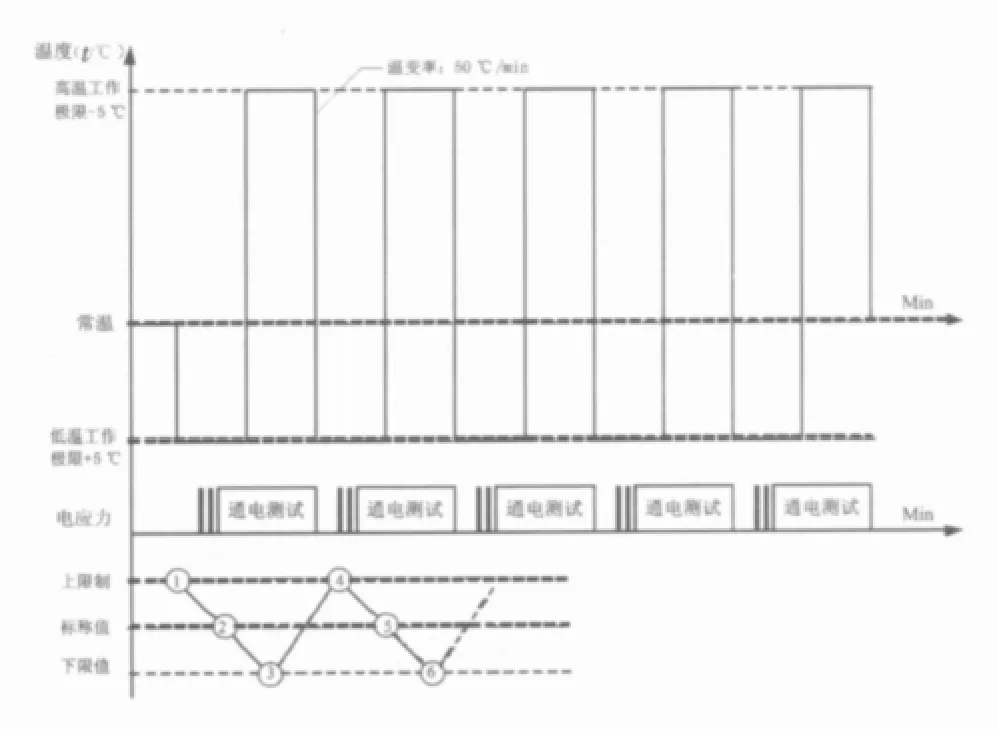

图10 快速温度循环试验剖面

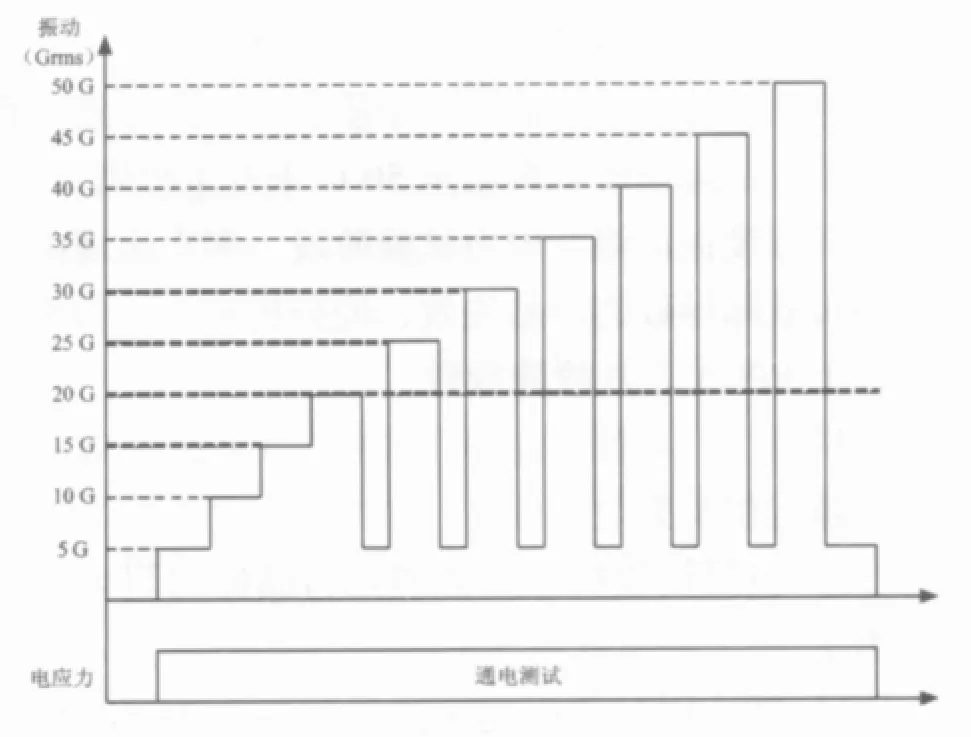

图11 振动步进试验剖面

3.2 试验结果

温度步进试验阶段后,发现产品最薄弱环节为其中的“卫星接收机板”,带“卫星接收机板”的系统工作极限值分别为低温工作极限-55℃、高温工作极限101℃;“卫星接收机板”撤出试验后,系统工作极限值分别为低温工作极限-85℃、高温工作极限120℃。本阶段试验中未发现设计原因导致的产品失效,出现的失效主要为器件的耐环境应力不足导致的暂时失效。

图12 温度振动综合环境试验剖面

快速温度循环阶段未发生故障。

振动步进试验采用三轴六自由度振动方式,过程中出现了母板某接插头因杂质引起短路导致的系统失效,清除杂质后振动至50G未发生故障。

在温度振动综合应力试验阶段,多次出现由于电路板故障导致的产品失效,经分析定位,均为电路板上FPGA芯片故障导致。

试验后,对可靠性强化试验中出现的失效进行了故障定位及失效分析。

a)卫星接收机板的薄弱点为晶振的耐环境应力不足。

b)插头因杂质引起短路导致的失效及时反馈至生产环节,加强过程监控,避免该类现象的再次发生。

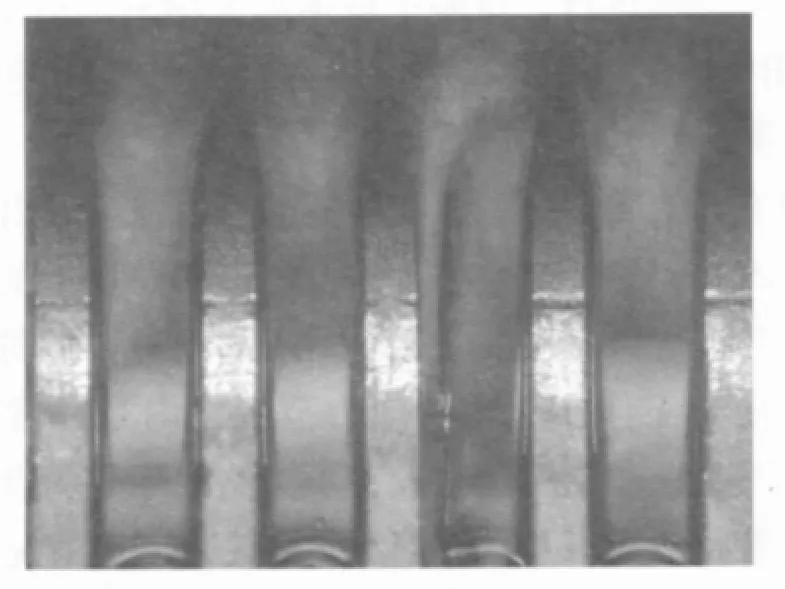

c)多块电路板的故障均为该板上的FPGA芯片管脚断所致(如图13所示),经分析是由于设计电路时设计师疏忽,将该FPGA芯片的正反面对调,导致生产时该FPGA芯片无法按正常安装方式安装,必须使其管脚弯曲,将FPGA芯片倒置安装于电路板上,在部分管脚弯曲时留有划痕,为产品留有失效隐患(见图14所示)。由于划痕较轻,在可靠性强化试验前的环境应力筛选及传统可靠性摸底试验中并未发现该缺陷。

图12 故障FPGA芯片管脚断裂

图13 正常产品FPGA芯片管脚的划痕

4 结束语

在某惯导产品的可靠性强化试验中,通过对受试样品施加强化的环境应力,促使其设计和制造缺陷迅速暴露,短时间内暴露了电子部件的故障模式,并分析了其失效机理,确定了产品的工作极限。

可靠性强化试验方法的应用,对提高高可靠产品可靠性,加快研制进度和减少研制费用,提高电子设备效能有着重要作用,并将为我国高可靠产品的可靠性提高提供新的、可操作的试验手段。

[1]王志兵,邵咏松.可靠性强化试验在某继电器失效机理分析中的应用[J].航空兵器,2006,(4):54-57.

[2]陶俊勇,陈循,任志乾.可靠性强化试验及其在某通讯产品中的应用研究[J].系统工程与电子技术,2003,25(4):509-512.

[3]任志乾.激光捷联惯导系统的可靠性强化试验技术[J].电子产品可靠性与环境试验,2008,26(1):34-39.

[4]吴戈,姜同敏,万博.武器装备中电子产品模块级可靠性强化试验[J].舰船电子对抗,2007,30(4):111-113.

[5]祝耀昌,王欣,郝文涛.环境适应性设计与高加速寿命试验[J].航空标准化与质量,2002,(1):37-42.