基于中继器报警灯信号打码换户的设计

潘必胜

(中国烟草总公司重庆市公司物流分公司,重庆 400021)

为实现烟草行业卷烟的物流全程跟踪,北京中软公司开发了一套基于一维条码和数字打码的“打码到条及订单采集项目”系统。该系统为完成烟草商业卷烟配送单位销售卷烟准确打码,通过单片机技术开发了核心元件串行打码中继控制器[1](以下简称中继器),利用烧制不同的应用程序,实现与工控上位机的通讯,控制不同类型打码机对检测到通过的卷烟进行精确打码。

按照中继器的设计功能,不具备完成在卷烟打码过程中的自动换户。在项目实施过程中,需要采用分切光电传感器信号或者增加独立的计数检测元件进行换户设计。这样一是容易造成两套系统计数不一致造成故障停机;二是增加系统复杂性,增大系统故障率及维修难度;三是增大系统投资。本研究使用中继器本身的报警灯信号,利用PLC进行逻辑编程,提供中继器换户信号的方式,实现卷烟分拣线自动换户打码。

一、中继器工作原理

(一)打码准备

在开始进行一条线路卷烟打码之前,工控上位机从管理机获取整个线路客户卷烟关联好的打码信息。

(二)打码控制

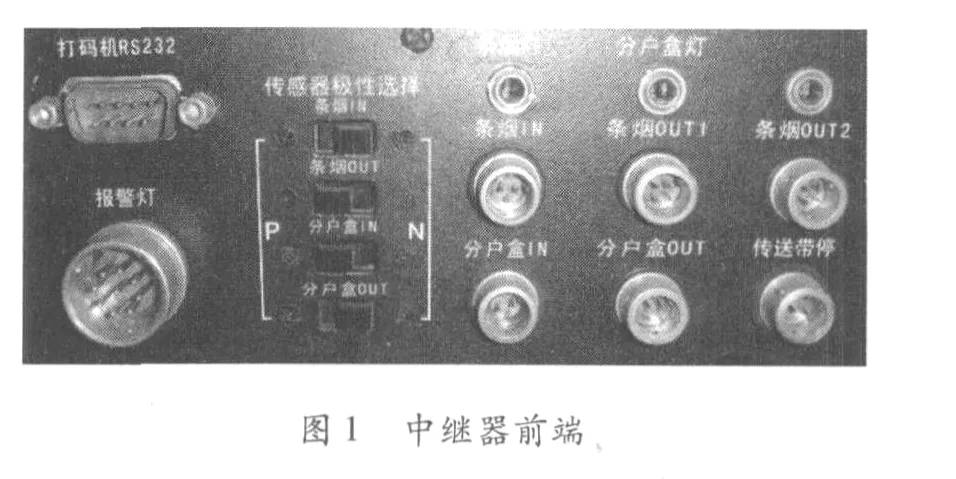

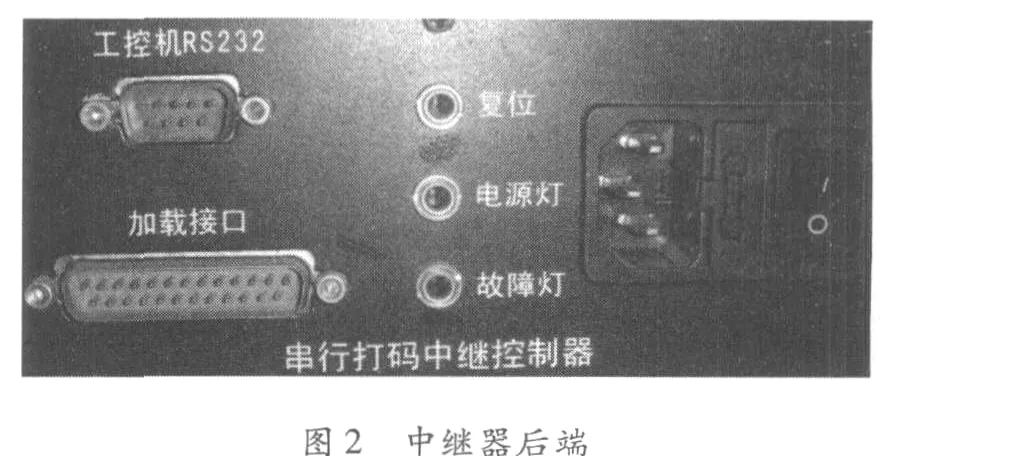

分拣完成的卷烟通过连接在中继器[2]“条烟IN”(中继器接口分布如图1、图2所示)上高精度光电检测元件时,中继器通知工控上位机将已经接收好的32位打码信息从“工控机RS232”端口传送到中继器。

中继器接收到32位打码信息后将信息从“打码机RS232”发送给打码机数据端;中继器将接收到的“条烟IN”信号采用信号分配的方式通过“条烟OUT1”传递到打码机控制端,控制打码机按照接收的信息和预设的打码延时时间由打码头对卷烟进行打码。

(三)打码计数

在打码过程中,中继器将对客户卷烟打码数量进行精确计数,将计数数量与上位机传送过来的客户卷烟数量进行比较,当打码数量与客户数量刚好一致时,中继器“报警灯”中24VDC绿灯熄灭,24VDC黄灯亮起0.3秒后,绿灯再次点亮,黄灯熄灭,完成一次打码报警灯信号切换。

在中继器报警灯信号切换过程中或之后,中继器“分户盒IN”接收到分户盒信号,说明数量一致,可以正常换户,进行下一户卷烟打码;但如果这时从“条烟IN”上接收到卷烟通过信号,说明该客户分拣多烟,则系统报警,中继器“报警灯”中24VDC绿灯熄灭,红灯点亮,中继器“传送带停”给出停机信号。

在中继器报警灯信号切换之前,中继器“分户盒IN”接收到分户盒信号,说明该客户分拣少烟,则系统报警,中继器“报警灯”中24VDC绿灯熄灭,红灯点亮,中继器“传送带停”给出停机信号。

二、系统硬件设计

(一)机械设计

为满足卷烟打码的自动换户,在系统进行机械设计时,需要设计换户牌阻挡机构,以实现中继器完成换户之前,阻挡机构阻挡换户牌从而阻挡分拣皮带上的卷烟,进入打码皮带而进行打码,导致系统出现报警,影响作业顺利进行。

为实现换户无人值守效果,设计时应考虑设置换户牌自动收集装置,以实现卷烟换户后换户牌和卷烟的分离,并且缓存收集的换户牌。

分拣皮带和打码皮带在进行控制选型时,应使用变频器对两条皮带速度进行控制调节,以达到进入打码皮带卷烟之间存在间隙,满足打码光电检测元件进行准确检测,提高打码准确率,降低系统故障。

为保证不损伤打码检测元件和打码头设备,在电气控制需要的防撞检测之后进入打码检测之前增加机械防撞机构,确保没有重叠和直立卷烟通过,增加系统机械防护装置,提高系统安全性。

(二)控制设计

1)保护设计。防撞检测用于检测通过打码头卷烟状态是否异常。由于打码头和检测开关位置距离卷烟面很近,在打码皮带上的卷烟偶尔会出现重叠或直立,如果直接通过会造成设备损坏或打码检测错误,为保证系统运行安全,由一组对射光电检测开关进行电气保护。

滞留检测用于检测报警信号灯状态变化后,是否还有卷烟在打码皮带上。由于阻挡装置和打码检测开关的距离接近800mm,当由于通过打码皮带卷烟间距比较大时,系统会正常换户,而把后续通过的卷烟作为下一客户卷烟进行打码,造成打码及计数错误,杜绝此类故障的出现,需要增加一组对射光电开关,保证在正常换户时,阻挡装置和打码检测之间没有卷烟,以提高系统可靠性。

2)电路设计。现在烟草行业无论那种分拣模式在其分拣或包装控制系统中,均会使用PLC作为核心控制组件。本研究的设计思路是不作为单独系统,在控制系统硬件设计时,采用分拣系统或包装机系统所带的PLC控制器作为该套系统的控制器使用,本研究以西门子S7系列226型PLC为例进行设计阐述,系统电气控制接线如图3所示。

图3 电气控制

中继器“报警灯”的绿灯、黄灯、红灯均使中继器所带的24VDC作为指示灯电源。为保证指示灯信号进入控制系统,并且中继器电源和PLC控制电源不受影响,采用KA1~KA3的24VDC中间继电器对信号进行隔离后输入控制系统。

为满足处理分拣错误,人工定位打码等个性需求,设计由一个手动按钮SB1同时控制阻挡气缸和给出中继器[3]“分户盒 IN”信号。

为满足系统安全和可靠性,将防撞检测SQ3和滞留SQ2保护光电信号输入PLC进行控制,作为安全和滞留检测信号使用的对射光电开关,注意选择常开常闭形式,确保在光电开关发射端和接收端没有对准时要起到保护作用,避免保护失效。

为保证干扰和中间继电器触点的抖动不对中继器产生误动作信号,在设计时不要使用阻挡气缸一组信号进行控制[4],在硬件上宜使用PLC的直接触点或固态继电器SSR触点进行输出,在程序上不宜输出过长换户信号。

三、软件设计

(一)皮带控制

1)启动要求。分拣皮带打码皮带启动时,必须保证为绿灯即允许打码状态,避免卷烟通过打码系统为运行。

2)逻辑要求。分拣皮带运行的前提是打码皮带及前端设备运行正常、保护开关及停止按钮未起作用。

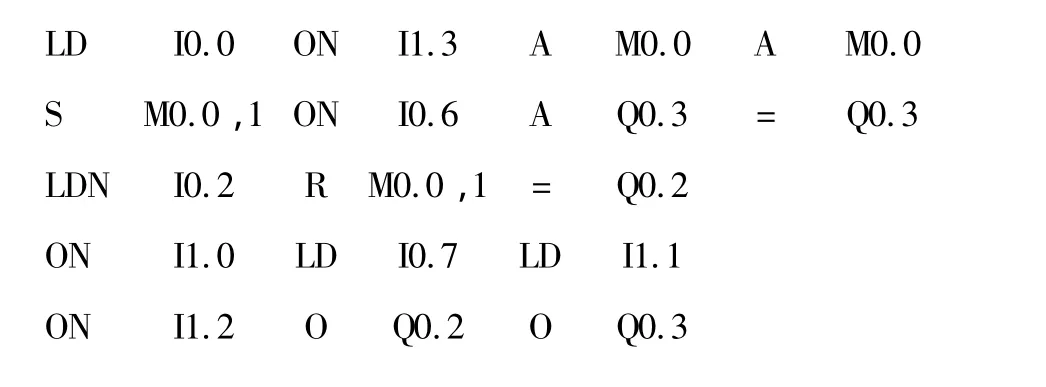

3)控制程序[5]

LD I0.0 ON I1.3 A M0.0 A M0.0 S M0.0,1ON I0.6 A Q0.3 = Q0.3 LDN I0.2 R M0.0,1 = Q0.2 ON I1.0 LD I0.7 LD I1.1 ON I1.2 O Q0.2 O Q0.3

(二)换户控制

1)正常换户。当一户卷烟打码完成,绿灯熄灭,利用信号下降沿启动一次换户开始,预设延时时间到后,只要满足换户牌前所有卷烟已经通过打码头,分拣皮带在运行,换户牌在检测开关位置,则让阻挡气缸动作,输出信号到中继器进行换户。

2)黄灯处理。由于打码系统在进行数据读取和人工定位打码操作时,状态灯为黄灯亮绿灯熄灭,为让换户程序不将此类操作误认为换户,程序将黄灯点亮时间超过正常换户黄灯点亮时间视为人工操作,自动清除因绿灯熄灭而启动的换户过程。

3)红灯操作。在打码过程任何时候产生报警即红灯点亮,均会导致绿灯熄灭而启动一次换户过程,但实际操作应该进行人工故障复位,所以程序检测到红灯信号一旦出现,马上清除本次换户过程,并要求人工复位故障达到预设时间后才运行启动下一次换户过程。

4)定时器使用。程序在打码过程从启动、条件检测和输出信号等阶段均采用定时器进行设计,以便可根据调试效果修改时间参数,确保换户过程稳定、可靠、连续运行。

5)控制程序。

LD I0.0 LD M0.3 LD I0.1 ED A M0.4 TON T105,50 S M0.1,1 AN I0.5 A T105 LD M0.1 A Q0.2 = M0.5 TON T101,2 S Q0.0,1 LD M0.5 A T101 S Q0.1,1 O M2.0 S M0.2,1 R M0.2,1 R M0.2,1 LDN I0.2 R M0.3,1 R M0.3,1 TON T102,15LD Q0.0 LD I0.3 A T102 TON T103,3 S Q0.0,1 R M2.0,1 A T103 S Q0.1,1 LD I0.2 R Q0.0,1 LD I0.4 S M2.0,1 LD Q0.1 TON T106,5 LD M0.2 TON T104,6 A T106 A T102 A T104 = M0.4= M0.3 R Q0.1,1

四、结束语

在中软公司为烟草行业定制开发的“打码到条及订单采集项目”系统中,用其提供的串行打码中继控制器报警灯端口提供的状态灯,通过简单的逻辑编程,完全能够解决打码自动换户难题,而且系统简单,计数准确,换户稳定,运行顺畅。在笔者所在单位10条分拣线近2年的运行结果表明,正是由于该套设计方案的成功应用,才将电子标签辅助分拣系统的功能发挥到了极致,成为全国行业内该类设备分拣效率最高的单位,达到了令人满意的效果。

[1]北京中软国际信息技术有限公司.打码到条及订单采集项目中继控制器信号线接地方法[DB/CD].2007.

[2]北京中软国际信息技术有限公司.中继器面板插座接线定义[DB/CD].2007.

[3]北京中软国际信息技术有限公司.打码到条中继控制器实施文档[DB/CD].2007.

[4]宋伯生.PLC编程实用指南[M].北京:机械工业出版社,2007.

[5]SIEMENS.SIMATICS7-200可编程序控制器系统手册(中文版)[S].E20001-H5540-C400-V2-5D00,2002-04.