转向器支座强度的试验测试和仿真分析

于国飞,邵明亮

(厦门理工学院机械系,福建 厦门 361024)

0 引 言

客车转向器支座是转向系统中的主要受力零件,因路面转向阻力矩通过转向传动机构和转向器传递来的作用力都由转向器支座承受,故对其强度、刚度等都有很高的要求[1]。

在实际使用中,转向器支座受到设计和制作工艺等因素的影响,导致转向器支座强度不足而失效的现象时有发生。根据某客车转向器支座失效分析,多数焊接支座的初始受损情况是沿焊缝有微小疲劳裂纹,随时间逐渐扩展延伸,直到支座开裂无法承受载荷而失效。因转向器支座焊缝是角焊,该位置不方便直接采用应力片的固定和接线布置,没有合适的方法能直接测量出受载时焊缝位置的应力大小。因此,也无法理论分析支座结构设计的合理性,只能依赖于破坏性试验来检测,检测成本昂贵,试验周期长;而且凭经验加以改进后的效果如何还得靠下一次的破坏性试验来验证,以至于拖延了产品的研制周期,甚至错失了产品上市的最佳时机。所以,如何能准确地获得焊缝位置处应力大小及分布情况显得非常迫切和必要。

为此,采用将试验测试方法和有限元分析相结合,通过转向器支座在不同工况下测点实测应力与有限元仿真结果对比分析,得出两者之间的误差,进而推算出支座焊缝位置应力分布和大小,判断现有结构是否满足强度要求。并通过有限元模型分析改善焊缝应力分布,降低最大应力值,以此指导产品结构及制造工艺的改进,有的放矢,缩短研发时间、减少研制费用和试验费用[2]。

1 试验测试

1.1 试验测试设备

测试转向器支座强度试验所用主要仪器设备有:ZL-1L型转向参数测试仪;CM-1J-32型数字静态应变仪;CS-1A动态应变仪;CDSP16通道数据采集分析系统;温湿度计等。

1.2 转向器支座测点位置和测试安装

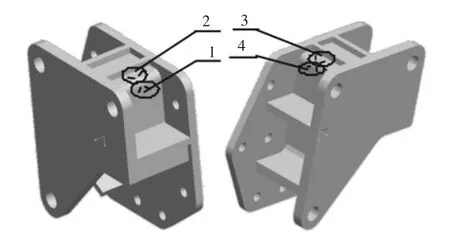

图1 转向器支座模型和测点贴片位置

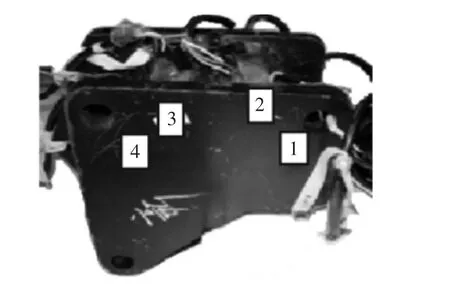

图2 测点贴片位置

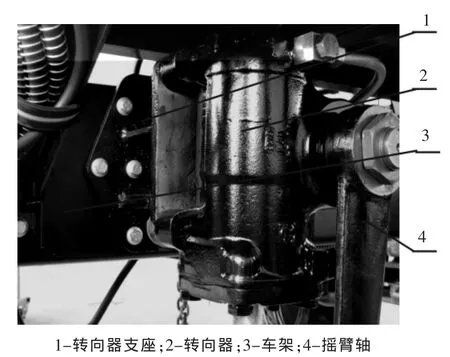

图3 转向器支座安装位置和连接关系图

图1为转向器支座三维几何模型。考虑转向器支座实际失效位置、整体结构特点和安装条件限制,在受扭平面上布置4组90°专用测扭应变花。图2为转向器支座测点贴片实物图。

图3为转向器支座在试验测试中的安装位置,转向器支座的一侧用9个螺栓与车架联接,另一侧用与其相对面的3个螺栓与转向器联接,上述的联接关系就是转向器支座在工作状态下的受约束条件。转向器输出端与摇臂轴相连接,输出转向力矩。转向盘正上方安装转向参数测试仪,可实时监测到转向盘上的力矩和转角数值。贴片接线与应变仪及数据采集系统相连接,实时获得测点位置处的应力变化情况。

1.3 试验测试工况

测试时转向车轮附着条件为较光滑的水泥路面。根据测试客车的承载情况,选择2种载荷工况,轻载1.5t和满载4.5t,并分别对顺、逆时针的4种转向工况进行测试[3]:

工况I:载荷为1.5t,方向盘逆时针左转;

工况II:载荷为1.5t,方向盘顺时针右转;

工况III:载荷为4.5t,方向盘逆时针左转;

工况IV:载荷为4.5t,方向盘顺时针右转。

1.4 测试结果

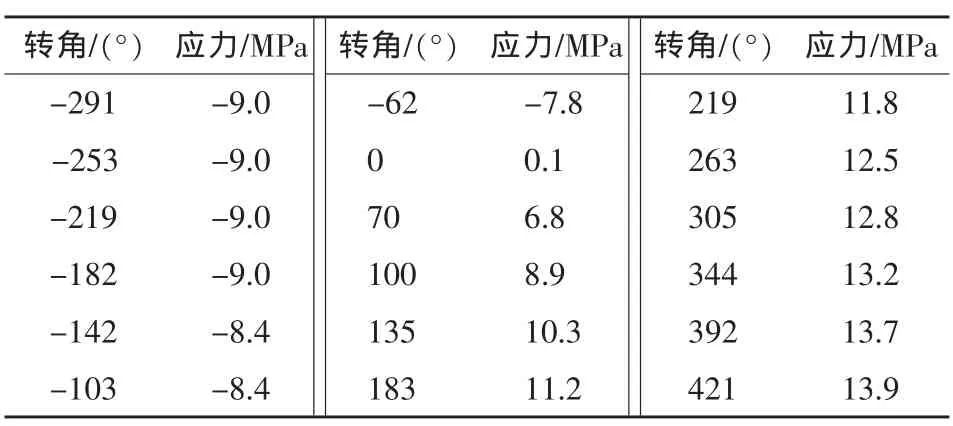

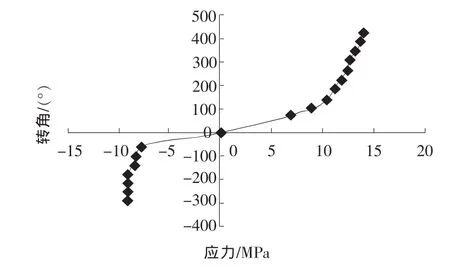

测试中规定,转角方向逆时针为正,顺时针为负。分别对上述4种工况测试不同转角下的应变、应力值,每种工况测出16组不同转角位置的数据。表1为工况IV下测点1处的测试数据,由数据绘制转角-应力关系曲线如图4所示。可以看出随着方向盘顺时针或逆时针转动角度的增大,转动力矩随之也增大,各个测点的应力值也不断增加。

表1 工况IV下测点1处测试数据

图4 工况IV下测点1处转角-应力曲线

选取各工况下3组不同施加在转向盘上的转矩和测得的应变、应力数据见表2。由表中数据可知,相同转向下轻载时测点的应力值要小于满载时的应力值,最大应力出现在满载4.5t转向盘右转转角最大时。

表2 各工况下转矩和对应的应变、应力值

2 有限元分析

2.1 有限元模型的建立

客车转向器支座采用的材料是Q235A,其屈服极限为240 MPa,弹性模量为210 GPa,密度为7 850kg/m3,泊松比为0.3。为了更准确地对其结构进行模拟,采用四面体单元对其进行网格划分。四面体单元平均尺寸取5mm,转向器支座有限元模型如图5所示。共计有13368个节点,46857个体单元。

图5 转向器支座有限元模型

2.2 载荷计算与边界条件施加

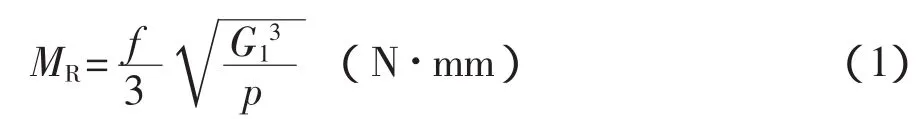

众所周知,载荷的计算与边界条件的施加是影响仿真计算结果的关键环节。但由于真实转向力矩的计算表达式极为复杂[4-6],且表达式中各作用力相互影响,受影响因素较多,所以在实际设计工作中很难应用真实公式进行计算,因而有必要进行简化,找出其中的关键要素,从而得到便于应用的表达式。在客车开始启动时,转向力矩主要为原地转向阻力矩MR,其半经验计算[7]为

式中:f——轮胎与路面之间的滑动摩擦系数,一般

取0.7;

G1——转向轴(前轴)负荷,N;

p——轮胎气压,MPa。

利用式(1)计算出客车转向器在轻载和满载作用下,转向轮原地转向阻力矩分别为216 N·m和374N·m。将载荷施加于分析模型上,边界约束条件模拟真实情况下,在支座两侧面板上螺栓安装孔位置实施全约束,再进行计算分析。

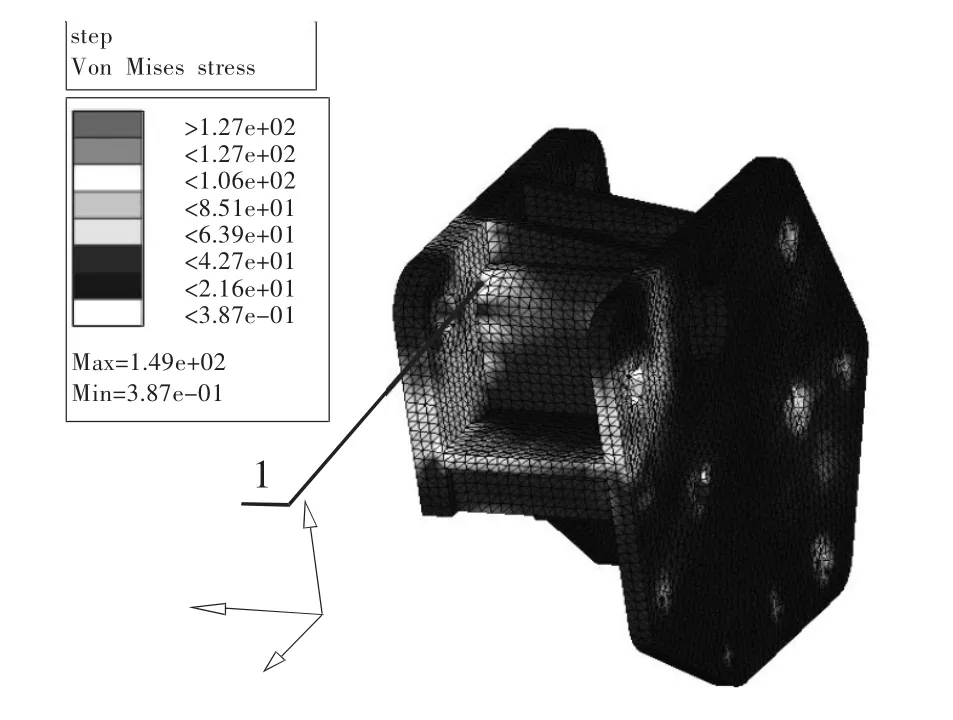

2.3 结构强度仿真分析

为了与测试试验中结果进行对比分析,在进行仿真分析施加载荷时,力求与实际测试时所加载荷相近。图6是对应着工况IV转向盘转向到极限位置处支座承受转矩的应力分布图。从图6中可以看到最大应力区域是在支座左右两块侧板与中间连接板焊接的位置处(图中1所指),这与转向器支座真实受损情况相符合。

以表2中工况II、IV的测试和计算数据为参照,取对应的仿真分析数据列于表3中。

图6 转向器支座最大受力下应力图

表3 工况II、IV下转矩、最大应力、测点应力仿真值

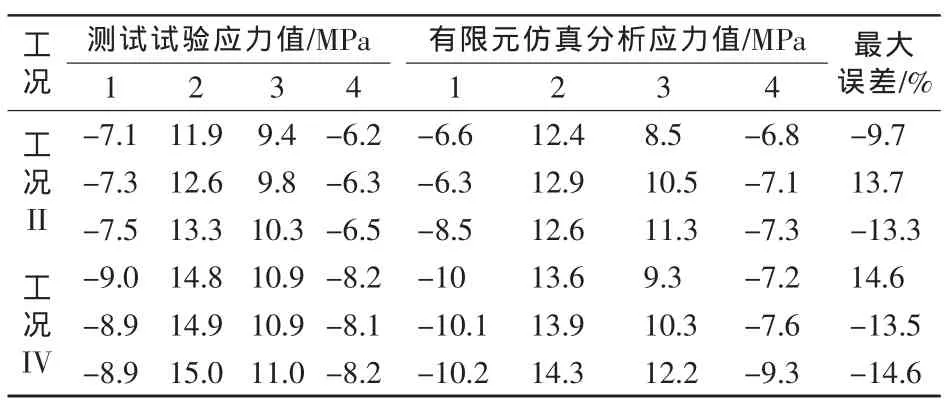

2.4 试验测试数据与仿真数据对比分析

将2种工况下相同转矩时的实际测试数据与有限元仿真分析数据一一对应列于表4中。对比分析可知2种数据基本吻合,最大误差小于15%。

表4 测试试验与有限元分析结果对比

由仿真计算可知工况IV产生的最大应力发生在图6中1所指焊缝处,其最大值为143 MPa(见表3)。由此可以推测出转向器支座实测时在该焊缝处的应力极限值为:

σ焊缝实际max=σ焊缝理论max(1±0.15)

计算结果在122~164MPa之间。

2.5 优化设计仿真分析

根据上述仿真和试验测试情况,对转向器支座进行优化设计[8],主要是在螺栓孔附近增加加强筋,增大封闭结构的过渡圆角半径。载荷施加为满载工况IV,计算结果如图7所示。最大应力为75MPa,位置在螺栓孔周围,与原焊缝处最大应力相比,整个支座的最大应力值下降63%~119%,而且原焊缝处不再出现应力集中,对提高支座的使用寿命效果非常明显。

图7 优化后转向器支座应力图

3 结束语

分析实际测试结果和仿真分析结果可知,原有结构的转向器支座受力后在两侧板与中间连接板之间的焊缝处应力最大,且随着时间推移,容易在焊缝处因疲劳受损而产生裂缝,造成支座的破坏,为客车的安全埋下了重大隐患。

将有限元仿真分析方法与实际测试方法相结合,可以推算出焊缝处的最大应力值,其理论误差小于15%。对转向器支座的结构进行优化设计后,有限元仿真分析结果显示整个支座的最大应力值可降低63%以上,大大提高了支座的抗疲劳寿命,同时也大大提高了客车的安全性能[9-10]。该优化设计方案已经成功地应用到转向器支座的实际改进设计与生产制造中。

[1]朱茂姚,袁月清,韩兵,等.铰接汽车转向器座可靠性分析[J].汽车工程,2009,7(29):623-625.

[2] 王小立,周瑞平.基于CAD/CAE的汽车动力转向器可靠性分析[J].汽车科技,2008,7(4):23-26.

[3] 何剑.动力转向器的试验方法[J].重庆工学院学报:自然科学,2008,7(22):22-25.

[4] 丁礼,灯杨家.汽车动力转向器转向力矩的分析与计算[J].三峡大学学报:自然科学版,2001,23(3):243-246.

[5]裴锦华,李明.汽车转向系统力矩波动的匹配研究[J].汽车科技,2010(3):48-51.

[6] 黄炳华,陈帧福.汽车主动转向系统中转向阻力矩的分析与计算[J].武汉理工大学学报:信息与管理工程版,2008(6):912-915.

[7] 王望予.汽车设计[M].4版.北京:机械工业出版社,2005.

[8] 艾松树,刘向征.客车转向器支座优化设计[J].客车技术与研究,2009,19(2):15-17.

[9] 王小立,周瑞平.基于CAD/CAE的汽车动力转向器可靠性分析[J].汽车科技,2008(4):23-26.

[10]罗来马,胡雪君.汽车转向器垂臂失效分析[J].金属热处理,2009,33(6):102-103.