锚固桩技术在石灰岩地区钻孔灌注桩施工中的应用

盛汉洋

(中南建设集团有限公司,湖南 长沙 410015)

0 前言

湖南省衡山县龙荫港大桥位于衡山至萱洲县道上,该县道是国道107线交通分流线。该桥原为4×15 m石拱桥,年久失修,经鉴定为危桥。湘江大源渡库区航电枢杻建成后,原桥梁将被淹没,为此拟在原桥下游30 m处新建一座5×20 m预应力混凝土空心板梁桥,共设4座桥墩8根桩,2座桥台8根桩,其中桥墩桩基直径为150 cm,桩台桩基直径为80 cm。桥址位于石灰岩地区,岩层溶蚀十分严重,下有溶沟、溶槽、石芽、裂隙及溶洞,地下水十分丰富,地表覆盖层为填土(桥台处)、砂砾土、流砂,厚度不一,最厚为15 m,最薄为3 m。设计要求桩基入岩为2倍桩径以上,即桥墩桩基至少要嵌岩3 m,桥台桩基至少要嵌岩1.6 m,基岩强度要大于800 kPa。由于设计过程中勘察孔位不足,施工时发现实际地质与设计描述的地质有很大差异,而且桥梁施工前桥头的改线路基已经施工完毕,桥位不宜另行变更。为此,业主决定对各个桩位重新详细勘探,每个桩位布置3点进行钻探。钻探结果表明各个桩,同一个桩的不同位置勘测点的见岩标高相差很大,下面的溶洞、裂隙十分发育,有的桩基下部半边是基岩,另半边却泥土,有的桩基落在“石笋”上,尤其是有的溶洞处在2倍桩径以外一点点(即溶洞上面有2倍桩径的完整持力层)。如果设计被溶洞上面的持力层迷惑,那么桩基岂不是坐在“蛋壳”上!为保证工程质量、安全和工期(蓄水影响),经综合考虑,决定对桥墩的钻孔灌注桩采用锚固桩处理技术。通俗地讲,即在大桩(设计中的钻孔灌注桩)中再增加几个小桩,锚入基岩底部一定的深度。

1 工艺原理

对于岩层溶蚀十分严重,下有溶沟、溶槽、石芽、裂隙及溶洞等石灰岩地区的桩基,尽管可对每个桩位的不同位置进行详勘,并因此对每根桩单独设计。但终孔后,对持力层的地基情况还不一定有十足的把握(详勘时的位置可能取得完整的岩石,但若位置稍偏一点则情况有可能大变)。为了确保桩基安全,抢进度,降低工程造价,可以考虑采用锚固桩技术。其工艺原理为:按正常方法灌注桩基(需预设3根φ160~200 mm钢管或PVC管,否则要在桩基上取芯),待桩基达到一定的强度后,在预设的孔位对桩基底部基岩进行钻探,深度6 m以上,进一步探测桩基持力层情况,然后进行高压水切割、清孔,在孔内放入一个小钢筋笼,再进行压浆,从而达到处理桩底溶洞、裂隙,增强持力层强度,处理灌注桩沉渣、锚固桩基,增加桩基抗剪强度的目的。如果采用取芯的方法来做锚固桩,还可以起到检查桩基质量及处理桩基灌注质量事故的作用。

2 施工工艺流程及操作原理

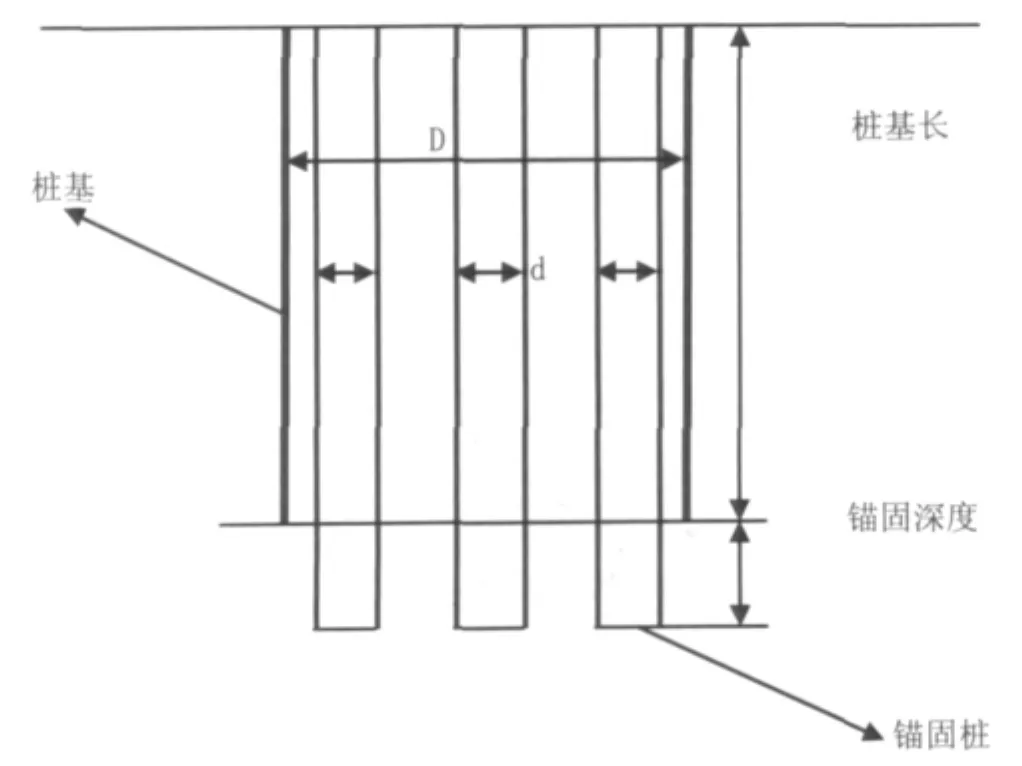

主要施工工序为:钻孔(大桩)→扎钢筋笼(此钢筋笼除按设计的钢筋加工外,另在钢筋笼内部按等距离布设3根φ160~200 mm钢管或PVC管,下部封口,固定在钢筋笼上,同布超声波检测管一样,此管也用作声测管,不要另设)→吊放钢筋笼→灌注水下混凝土(上述步骤同钻孔灌注桩步骤一样,本文不一一详述)→检测灌注桩质量→钻孔(锚固,小孔)→高压水切割→清孔→下小钢筋笼(即锚固钢筋笼)→压浆。参见图1、图2所示。

图1 锚固桩平面示意图

图2 锚固桩立面示意图

2.1 桩基施工

桩基按正常的施工方法和工艺进行,只是把声检钢管的管径加大至160~200 mm,也可用PVC管代替钢管,如果想对桩基进行抽芯检查或者对灌注的缺陷进行处理时,也可不设钢管,直接在桩基混凝土强度达到设计强度时钻3个直径160~200 mm的孔,既可当声检管用,也可作锚固用,还可用作桩基补强的压浆孔。

2.2 布孔

每个桩基布孔3个(也可以布置多个),三孔连线基本为等边三角形形式(就是声测管的位置),方法同2.1节。

2.3 钻孔

基岩钻进:桩基强度达到设计强度80%时,进行灌注桩超声波检测,然后在桩顶架设钻机平台,于预设钢管孔内开钻。循环水应用清水,如遇岩层破碎或构造带使钻进困难时,可采用泥浆循环,但终孔前用清水冲洗,直至返清。钻进时注意岩溶空洞会出现掉钻具的危险,应量测空洞的深度、大小,以及充填物的情况。

如果超声波检测桩基灌注有质量问题,则需要在桩基另布三孔(即抽芯)按本文所述方法对桩进行处理。

终孔:钻至基岩面下6 m终孔(约4倍桩径),如遇溶洞,再钻至溶洞底板以下3.0 m,按要求做注水试验;自检合格;请监理工程师验孔后,拧上孔口盖。

做好钻孔原始记录,根据规定要求进行钻孔岩芯取样和岩溶发育记录、统计,以便制定压浆措施。

2.4 高压水切割

高压水切割是将压浆机喷管伸入孔底,利用高压泵产生的高压水流对持力层部分的溶沟、溶槽、裂隙及溶洞(当然也包括对桩底的沉渣)自上而下、自下而上反反复复进行切割,以冲洗桩底及溶沟、溶槽、裂隙及溶洞内的泥砂。高压水切割的主要技术参数为:压力25~30 MPa,排量 60~65 m3/min,切割时间要充分保证。

2.5 清孔

采用气举反循环法清孔,利用高压气流将沉渣排出孔口。清渣时间要充分保证,最后效果要达到“水清砂净”之要求,施工主要参数为:压力0.8~1.2 MPa,排量 8~10 m3/min。

2.6 下锚固钢筋笼

按孔径大小制作一个小钢筋笼。制作方法与桩基钢筋笼一样,设主筋5~7根,主筋直径同桩基主筋直径,长度为桩基长度加持力层钻孔长度,即钢筋笼要下到锚固底部。

2.7 压浆工艺和技术措施

压浆施工按照《注浆技术规程》(YBJ44-92)有关规定与设计要求进行,压浆设备主要为HJ800型搅拌机、Gzjb型液压双液压浆泵。

设搅拌站:在桩基就近选取用地,尽量选取在少占地、地势高、平坦、环境影响小、运输方便的位置设置搅拌站。尽量减少耗费、压力损失。

备料:按设计要求,备足PO32.5号普通硅酸盐水泥,38~43Be’、模数2.4~3.0的水玻璃、机制砂、小石子,以及压浆管材等。

压浆前准备:根据锚桩孔岩溶发育程度,做好浆液配比用料。检查搅拌机、压浆泵等设备运转情况;压浆孔孔口盖换上混合器(法兰盘),对管路进行试压、检查管路、接头的连接、密封质量。

注水试验:选取代表性孔进行注水试验,确定单位长度吸水量。

压浆:先稀后浓,依吸浆情况逐步加浓浆液,水灰比控制在1∶1~0.8∶1;灰岩中压浆压力应在0.2~0.4 MPa,桩基界附近逐步加大至0.4~0.6 MPa。

当连续压浆单孔超过设计单孔压浆量2倍不见升压或吸浆量下降时,采用提高浆液浓度或双液压浆措施。双液压浆时采用水泥浆与水玻璃之体积比1∶0.08。

如遇岩溶通道、较大溶洞和裂隙处视情况先灌注机制砂(或小石子)或稀的水泥砂浆(灰砂重量比1∶3~1∶6)对溶腔进行充填,再采用粉煤灰水泥浆液或双液压浆。稀的水泥砂浆水灰比与压浆水灰比保持一致(0.8∶1~1∶1)、灰砂重量比采用 1∶3~1∶6。

压浆后期,可在孔内适量投入一些小石子。

3 压浆监测与测试

3.1 监测

为了对压浆施工的质量进行宏观控制,避免施工造成环境的影响。施工时安排专人进行质量、环境的监测。

调查施工区的井、泉、坍坑,以及民居的生活水源分布,定期或日常进行水量、水质的观测、访问,确保生活用水的质量,农田用水无污染。

3.2 测试

3.2.1 试验

施工进场落实压浆材料源后,即进行不同水灰比的小样配比试验,确定0.8∶1~1∶1的材料用量,以及双液压浆时,水玻璃与不同水灰比的水泥浆配比,和缓凝剂的掺量,便于施工工艺控制。

对压浆中出现异常的压浆孔,采用注水试验,或水位传递、指示剂、气体传递等方法确定岩溶通道连通性和压浆质量。

3.2.2 工程效果测试

鉴于岩溶的复杂性,钻孔取芯仅能以点带面的推断。为客观、快速、整体地检测与评价岩溶地基加固效果,采用经多年来工程实践证明行之有效的综合物探与注水相结合的测试方法。

3.2.2.1 钻孔检查

可在桩基外一定距离钻孔检查,根据取芯浆液充填情况直观判断压浆效果。裂隙岩溶、洞穴等必须干钻取芯,岩芯采取率大于90%。

3.2.2.2 注水试验

在注水试验前,量测孔内稳定水位后,进行孔内定量注水,观测单位长度吸水量变化幅度,压浆后试验的单位长度吸水量应小于压浆前吸水量的3%~5%,且不存在明显漏浆现象,即可判定达到压浆效果。

3.2.3 综合物探测试

压浆前、完工后采用瞬态面波和四极电测深两种方法为主进行探测。瞬态面波法能快速、有效地对岩溶地基进行整体评价。检测点位置以压浆孔为准,波检距为0.5~1 m;炮检距5~10 m;四极电测深法采用点距为5 m。前后两次在同样的位置采用两种方法进行2~4个剖面的探测,然后进行对比:瞬态面波VR特征的变化;四极电测深频散曲线特征的变化;电阻率ρs值特征的变化。

压浆测试结果评价内容及评定见表1所列。

表1 压浆测试结果评价内容及评定表

4 压浆工程质量保证措施

施工进场落实压浆材料源后,即进行不同水灰比的小样配比试验,确定0.8∶1~1∶1的材料用量,以及双液压浆时,水玻璃与不同水灰比的水泥浆配比,还有缓凝剂的掺量,便于施工工艺控制。施工时因受水文地质条件的影响,应及时调整混合比例。

压浆过程中严格按照试验配比控制水泥浆及水玻璃浆液比例,以免发生堵孔现象,影响压浆质量。

压浆前后,要及时进行物探资料对比,检查压浆效果,对于未达到要求的,进行补充压浆。

5 机具、器具及材料

主要机具器具有:地质钻、高压泵、浆液搅拌机、空压机、高压管及钢筋加工设备等。

材料有:钢筋,PO32.5号普通硅酸盐水泥,38~43Be’、模数 2.4~3.0的水玻璃、机制砂、小石子等。

6 锚固桩的主要作用及优点

(1)继续探测桩底持力层状况,若下部有裂隙、溶洞,可压浆处理,增加地基强度,提高地基抗剪强度,保证桩基持力层绝对安全,特别是避免了桩基支承于“蛋壳”上的情况发生。

(2)处理桩基沉渣超标问题。对于支承桩,设计上一般规定沉淀厚度不能大于5 cm,由于多种原因的影响,实际沉淀厚度都有可能超标,这就影响了工程质量,但一般又没有办法补救,若采用锚固桩技术,可以对沉渣进行高压水切割,并压浆处理,这样可彻底处理沉渣问题。

(3)加固了地基,增加了桩的抗倾覆能力,调整锚固桩的长度,可缩短同一墩台不同桩基的长度,使之合符规范要求(这里所指和长度是锚固桩的长度)。

(4)如果施工是桩基灌注出现了质量问题(比如断桩),可以在桩基混凝土强度达到设计要求后,在桩项布设三个锚固,按上述方法可有效地处理灌注质量问题。

7 技术特点及适用范围

(1)锚固桩技术用于岩层溶蚀十分严重,下有溶沟、溶槽、石芽、裂隙及溶洞且桩底标高相差较大的,石灰岩地区的桩基础处理,效果明显,施工工期缩短,桩基持力层的强度有保证。

(2)与加长桩基相比,该方案投资省、安全性高、经济效益较明显。

(3)对施工环境没有什么影响。

8 结语

在石灰岩地区的桩基础持力层,会遇到各种情况,可能有溶沟、溶槽、石芽、裂隙及溶洞,也有可能部分桩基位于坚石上,另一部分桩基位于软土上,还有可能各桩底标高相差有很大的悬殊等等。如果要把上述问题彻底解决,常规方法是加深桩基,显然这是不经济的,也是不必要的。一是桩基标高较高的桩如果加深以求缩短同其它桩的长度悬殊,既破坏了坚固的持力层,又增加了工程造价(φ150 cm桩基成桩每m至少要5 000元成本);二是延长了工期;三是即便加长了桩基,也不知道下部的持力层又如何。龙荫港大桥采用锚固桩的实践证明,对于桥址位于石灰岩地区的桩基地基处理,该项技术确是一种非常有效的方法。对于处于其它类型地质的桩基处理也有十分重要的借鉴意义。

——基于钻芯检测法定量评估基桩质量的研究之六