高压共轨喷油系统液力特性的仿真研究

徐春龙

(中国北方发动机研究所,山西大同037036)

20世纪末以来,随着世界各国对于内燃机性能指标和排放指标的逐步提高,越来越多的新技术应用在内燃机上。在柴油机领域,电控燃油喷射技术飞速发展,特别是高压共轨喷油系统正逐步成为未来柴油机燃油喷射系统的主流,被内燃机行业公认为二十世纪3大突破之一[1]。高压共轨喷油系统燃油喷射特性主要受高压共轨喷油系统液力特性——高压燃油受系统结构约束和系统内残余压力的影响而产生的流体动力学特征的变化规律即系统内密度、压力、体积流量的变化规律影响。

针对目前国内外的研究情况,为高压共轨喷油系统结构参数的改进研究提供可靠依据,本文希望用准确的仿真模型对高压共轨喷油系统的液力过程进行仿真,通过研究结构参数对系统液力特性的影响明确结构对共轨系统燃油喷射特性的影响规律。本文参照某型高压共轨系统建立了其液力过程的仿真模型。着重研究了结构参数对于系统液力特性的影响,总结了结构对高压共轨燃油喷射系统燃油喷射特性的影响规律。并在此基础上总结了主要的影响参数,提出了高压共轨喷油系统结构的改进方向。

1 基于Hydsim的高压共轨喷油系统液力过程仿真模型建立

1.1 Hydsim软件简介

Hydsim是奥地利AVL公司开发的液压和液力机械系统动力学分析软件,以一维流体动力学和多刚体动力学为基础,用于各种内燃机的高压燃油喷射系统的模拟分析。Hydsim软件的计算模型己进行了模块化处理,包含各种电控元件、液力和机械元件,按其类型和功能组合成功能组元,供油泵、调压单元和喷油器的各个部分都可以在这些组元中找到相应的元件,将这些元件按相应的连接方式组合起来,就构成了共轨喷射系统模拟计算的物理模型[2]。按结构和功能的不同,Hydhm软件有18个功能组元:边界组、凸轮组、刚性质量组、活塞组、容积组、油管组、弯曲管组、分流元件组、泵油元件组、泄漏组、控制元件组、阀组、节流元件组、电磁线圈组、压电激励组、流量孔组、喷油嘴组和针阀组。在每个组元中,还可以根据不同的结构特点以及功能上的差别选择不同的元件。

利用Hydsim进行模拟分析是一种有意义的辅助设计手段。研究试验结果表明用Hydsim对Denso的ECD-U2P等系统模拟计算的结果可取得与实测结果较好的一致性。这表明使用Hydsim软件对高压共轨喷油系统进行模拟可以用于共轨系统的研究和设计[3-4]。

1.2 系统建模

建立某高压共轨喷油系统液力过程的仿真模型如图1。

图1 高压共轨喷油系统液力过程仿真模型

模型由高压油泵接口组件、共轨管组件、电控喷油器接口组件、电控喷油器入口高压油路、电控喷油器喷嘴组件、电控喷油器控制腔组件、电控喷油器低压回油油路组成,参数见表1。

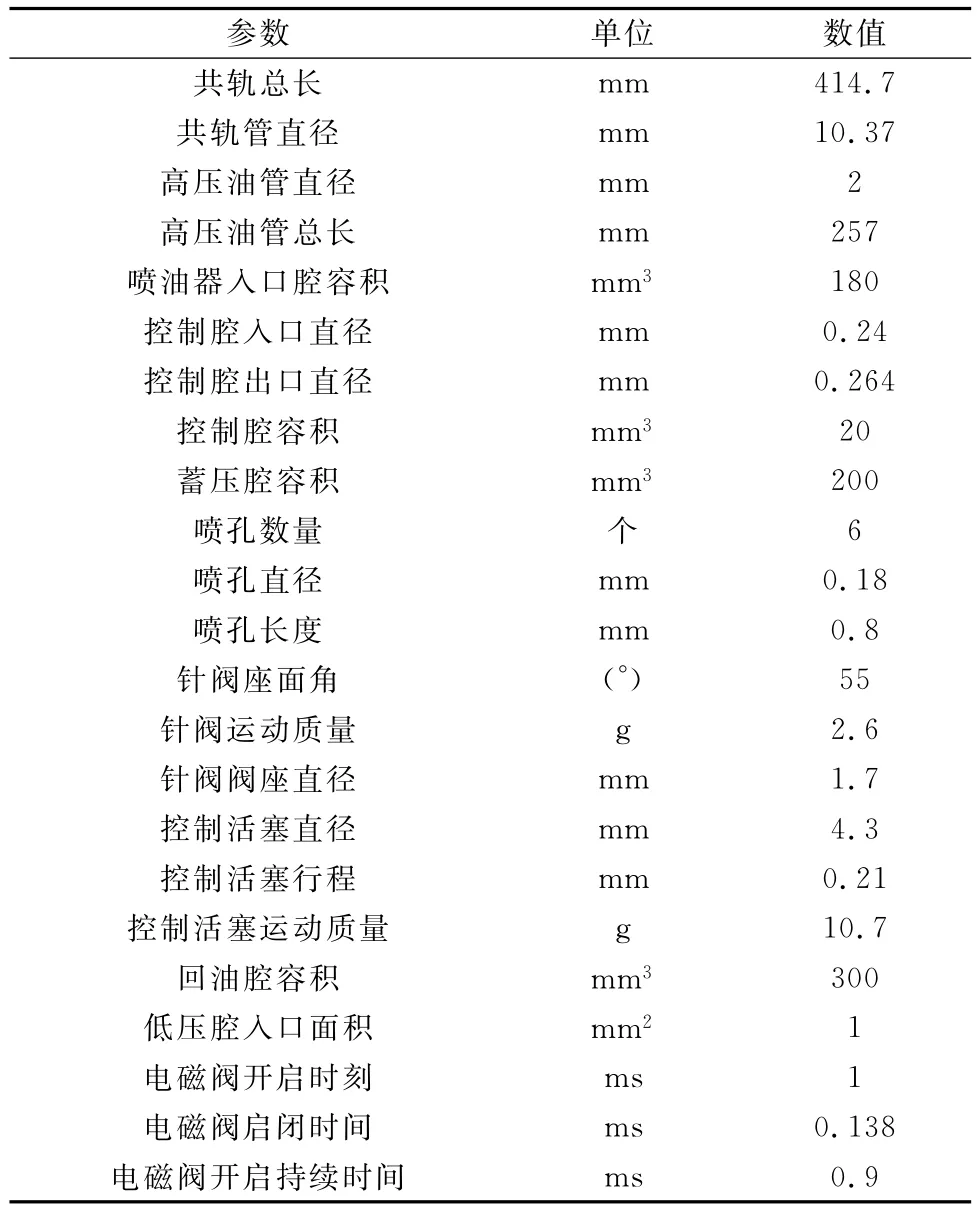

表1 模型参数表

2 高压共轨喷油系统液力过程分析

供油压力设定为150MPa进行仿真,图2(a)~(g)分别为喷嘴蓄压腔压力、控制腔压力、针阀升程、控制腔泻油速率、喷油规律、喷油量、共轨压力波动曲线。

高压共轨各段的压力波动近似于正弦波动。各段的压力波动各不相同,共轨第1段的压力波动周期最长,共轨2至4段波动周期逐渐增大。共轨1段、4段压力波动幅度较大,2段、3段压力波动幅度较小。

喷油器电磁阀开启后同时出现高压燃油喷射及低压回油,造成喷油器内燃油减少,共轨内燃油不断流入喷油器控制腔及蓄压腔。由于短时间内喷油量相对蓄压腔容积较小且燃油不断流入,蓄压腔压力波动较小,在燃油喷射过程中可近似视为恒压源,这是保证燃油快速喷射的重要原因之一。而控制腔体积较小,泻油速率则接近喷油速率,燃油流入流出对控制腔内压力影响极大。因此,高压共轨喷油系统主要是通过控制电磁阀的启闭控制控制腔内燃油量,实现蓄压腔与控制腔压力差的变化,最终影响针阀的启闭,实现对燃油喷射的控制。

电磁阀打开后控制腔压力开始快速下降至100 MPa以下。此时蓄压腔压力比控制腔压力大很多,因此控制活塞开始上升,针阀抬起,控制腔容积变小,压力有所上升但不影响针阀的抬起。1.6ms时控制腔压力开始下降,可推测,此时控制活塞上升到了控制腔入口位置,控制腔停止进油,与蓄压腔的压力差也进一步加大,针阀抬起速度略有加快。控制腔压力在1.8ms左右达到最小值,与蓄压腔的压力差达到最大。电磁阀关闭后控制腔压力开始重新建立,但蓄压腔压力始终高于控制腔压力,因此针阀依然保持开启。2.15ms后蓄压腔与控制腔压力差小于针阀预紧力,控制活塞开始下行,针阀开始落座,继而使喷油率下降,喷油逐渐结束。控制活塞下行过程中由于控制腔容积的增大,压力又一次下降。此时针阀完全落座后控制腔容积不再变化,内部压力开始上升至正常值。

图2 高压共轨喷油系统液力过程仿真结果

由图2(e)可见,喷油持续期1.25ms。喷油规律与针阀升程曲线相似,差别在于当针阀升程在其最大升程2/3以上时,喷油速率与针阀升程几乎无关,这是因为当针阀上升至一定高度时喷嘴流通截面积大于喷孔流通面积,此时喷油速率主要受喷孔流通面积制约。由喷油量曲线可以发现,喷油速率上升及下降阶段时间很短且喷油量较少,约占总喷油量的20%,燃油喷射集中、喷油量大。这符合对燃油喷射的需求,如果对电磁阀进行合理控制则可实现理想的靴型燃油喷射。

3 喷油器结构参数对燃油喷射的影响

3.1 控制腔容积的影响

分别设置控制腔容积10、15、20、25、30mm3进行仿真,得到了控制腔容积对共轨系统燃油喷射的影响如图3。

图3 喷油器控制腔容积的影响

控制腔容积越小,电磁阀开启后控制腔内压力下降越快,电磁阀关闭后压力重建也越快,又因为控制腔容积对蓄压腔内压力几乎没有影响,因此控制腔容积越小喷油起始时刻及喷油结束时刻均提前,而喷油持续期基本不变。可见,较小的控制室容积可以提高系统的液力响应速度。如何通过合理的设计减小喷油器控制腔的容积是喷油器设计中需要考虑的重要问题之一。

3.2 控制腔进出口孔径的影响

控制腔进口直径din与控制腔出口直径dout对控制腔燃油压力有很大影响,进而对燃油喷射过程产生影响。为研究控制腔进出口孔径对喷油系统的影响,分别设置控制腔进口直径分别为0.24、0.26、0.28mm,dout/din为1.1,得到了控制腔进出口孔径对共轨系统燃油喷射的影响如图4。

图4 喷油器控制腔进出口孔径的影响

控制腔进出口孔径对喷油规律及喷油量影响很大。控制腔进出口孔径越大,喷油速率上升及下降越快,喷油持续期越短,对喷油速率最大值影响不大,但由于喷油持续期的减小喷油量也随之减小。这是由于随着控制腔进出口孔径越大,但孔径比不变,因此电磁阀开启后控制腔内压力变化情况基本相同,喷油起始点不变。但当控制活塞上升将控制腔入口封闭后控制腔内燃油流出速度增大,使喷油速率上升加快。而电磁阀关闭后由于燃油只进不出,因此随着控制腔进出口孔径的增大燃油流入速度增大,压力重建更快,针阀落座提前,喷油持续期减小。但控制腔进出口孔径过大则会对控制腔的设计产生影响,不利于小容积控制腔的设计。

3.3 控制腔进出口孔径比的影响

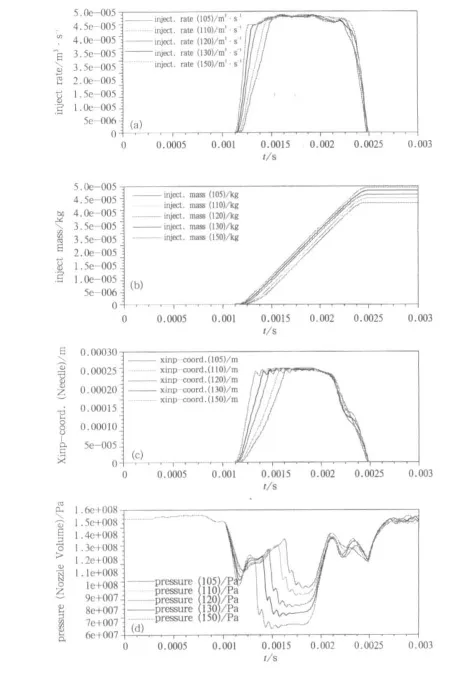

dout/din即控制腔出口孔径与入口孔径之比也对喷油特性有很大影响。为研究其影响,设控制腔进口节流阀孔径为0.24mm,dout/din分别设置为1.05,1.1,1.2,1.3,1.5,得到dout/din对共轨系统燃油喷射的影响。

图5 dout/din的影响

dout/din越大则喷油起始点越早、喷油速率上升及下降越快、喷油持续期越长、喷油量越大。这是因为dout/din越大,电磁阀开后控制腔泻油速率就越大,控制腔压力从电磁阀开启时刻就以更快速下降,因此喷油提前,喷油速率上升加快且控制腔内的燃油量更少;电磁阀关闭后控制腔入口孔径不变而控制腔内燃油量更少,因此控制腔压力重建过程相对更慢,使喷油速率下降更迟,喷油持续期变长。总体而言,适当增大dout/din有助于提高喷油量及液力响应速度。

4 结论及展望

(1)高压共轨燃油喷射系统主要通过电磁阀的启闭控制控制腔内的燃油压力,进而实现蓄压腔及控制腔的压力差,从而实现针阀的开启,实现燃油喷射。

(2)高压共轨喷油器结构参数是影响系统燃油喷射的主要因素,喷油器结构对燃油喷射的影响主要是通过对系统液力特性的影响实现的。高压共轨喷油器控制腔参数是影响系统燃油喷射特性的主要因素,包括控制腔容积、控制腔进出口孔径及控制腔进出口孔径比。

(3)控制腔容积主要影响喷油器液力响应速度,控制腔进出口孔径对喷油器响应速度也有影响,但对喷油规律影响更为主要。对喷油器控制腔进行优化设计,提高液力响应速度、优化喷油规律。

[1]刘斌彬,等.柴油机电控高压共轨燃油喷射系统研究进展[J].山东内燃机,2005,(06):1-4.

[2]何建元.柴油机共轨式燃油系统及电控喷油器的仿真研究[D].哈尔滨工程大学,2007.

[3]张建新,等.高压共轨喷油器结构参数对喷油量特性影响的研究[J].现代车用动力,2003,(1):1-5.

[4]张明阳,等.高压共轨喷油器设计参数的仿真研究[C].SAE-C2008P108,2008.