基于碳纳米管的含油纳米制冷剂核态池沸腾换热特性

庄大伟 彭 浩 胡海涛 丁国良 朱 禹

(1 上海交通大学 制冷与低温工程研究所 上海 200240;2 中国科学院力学研究所微重力重点实验室(国家微重力实验室)北京 100190)

在制冷剂中添加纳米颗粒组成纳米制冷剂,已经成为一种新型的增强换热的技术,纳米制冷剂中所用纳米颗粒包括零维纳米颗粒(如金属或者金属氧化物颗粒)和一维纳米颗粒(如碳纳米管)。由于大部分压缩式制冷系统中所用的工质均含有润滑油,纳米颗粒可以以纳米颗粒/润滑油混合物即纳米油的方式注入制冷系统[1]。纳米颗粒的存在会改变制冷剂的热物理性质,包括导热系数、动力粘度和密度等,因此向制冷系统中注入纳米颗粒对制冷系统的整体性能有明显的影响。为了评价纳米颗粒对制冷系统整体性能的影响,必须首先研究含油纳米制冷剂的池沸腾换热特性。

相比于金属或者金属氧化物纳米颗粒,碳纳米管的导热系数高1~2个数量级。因此,碳纳米管比金属或者金属氧化物纳米颗粒更具有提高制冷剂池沸腾换热和对流换热的潜力[2-5]。为了将碳纳米管应用于制冷系统以改善系统的整体性能,必须了解基于碳纳米管的含油纳米制冷剂核态池沸腾换热特性。

目前对碳纳米管纳米制冷剂核态池沸腾换热特性研究主要集中于纯制冷剂或水和碳纳米管混合物的池沸腾研究,关于含油碳纳米管纳米制冷剂的核态池沸腾研究的报道较少。文献[6]研究了水和碳纳米管混合物的核态池沸腾换热特性,发现用酸处理过的碳纳米管可以使水的核态池沸腾换热得到增强;文献[6]和[7]研究了制冷剂和碳纳米管混合物的核态池沸腾换热特性,发现碳纳米管在混合物中体积分数为1%时可以使制冷剂的核态池沸腾换热系数提高最多36.6%。但是,以上的研究均未考虑碳纳米管尺寸对纳米制冷剂池沸腾换热的影响,且碳纳米管对含油制冷剂的影响有可能与对纯制冷剂的影响不同。然而,目前尚无有关含油碳纳米管纳米制冷剂核态池沸腾换热特性研究的报道。

这里的目的是研究基于碳纳米管的含油纳米制冷剂核态池沸腾换热特性,并推导基于碳纳米管的含油纳米制冷剂核态池沸腾换热关联式。

1 实验装置与实验原理

1.1 实验装置

实验在含油纳米制冷剂池沸腾换热特性实验台上进行。实验台由加热系统、沸腾容器、冷凝系统和数据采集系统组成,详细介绍可参考文献[8]。

研究对象为基于碳纳米管的含油纳米制冷剂。为了制备含油碳纳米管纳米制冷剂,首先制备四种不同尺寸的碳纳米管,并将之与润滑油混合,组成碳纳米管纳米油;然后将纳米油与纯制冷剂混合,组成含油碳纳米管纳米制冷剂。含油纳米制冷剂的制备方法可参考文献[8]。含油纳米制冷剂由碳纳米管纳米油与制冷剂R113混合而成。由于R113在常温常压下为液体(101kPa时沸点为47.6℃),便于常温常压下将纳米颗粒稳定分散于R113中[9-10],因此实验中所选的制冷剂为R113。

1.2 测试对象与测试工况

由于实验中碳纳米管的浓度较低,实验观察表明制备的含油纳米制冷剂在12h内能保持良好的分散稳定性。

为了表征混合物中各成分的配比,定义了纳米油中碳纳米管质量分数wn和纳米油质量分数wno2个参数,计算公式分别为:

式中:mn为碳纳米管的质量;mo为润滑油的质量;mno为纳米油质量;mr为制冷剂的质量。

因此,含油纳米制冷剂中碳纳米管的质量分数为:

实验中饱和压力为101.3kPa;热流密度为10~80 kW/m2;纳米油(碳纳米管和润滑油的混合物)的质量分数为0~5%;在纳米油中碳纳米管的质量分数为0~30%。

2 实验数据整理与误差分析

核态池沸腾的换热系数可由下式得出:

式中:q为热流密度;Tw为铜柱加热表面温度;Tsat为纳米制冷剂的饱和温度;λc为铜的导热系数;为加热表面的温度梯度,Tw和z的关系为Tw= a1+ a2z,a1和a2为由铜柱上5个K型热电偶测得的温度 (T1~T5) 拟合得到的系数。

根据Moffat等的误差传递分析方法[11],可以得出核态池沸腾换热系数的相对误差为:

当加热表面的温度为最低而饱和液体温度为最高时,可以得到换热系数的最大相对误差为9.2%。

3 实验结果与结论

3.1 含油纳米制冷剂的池沸腾换热系数

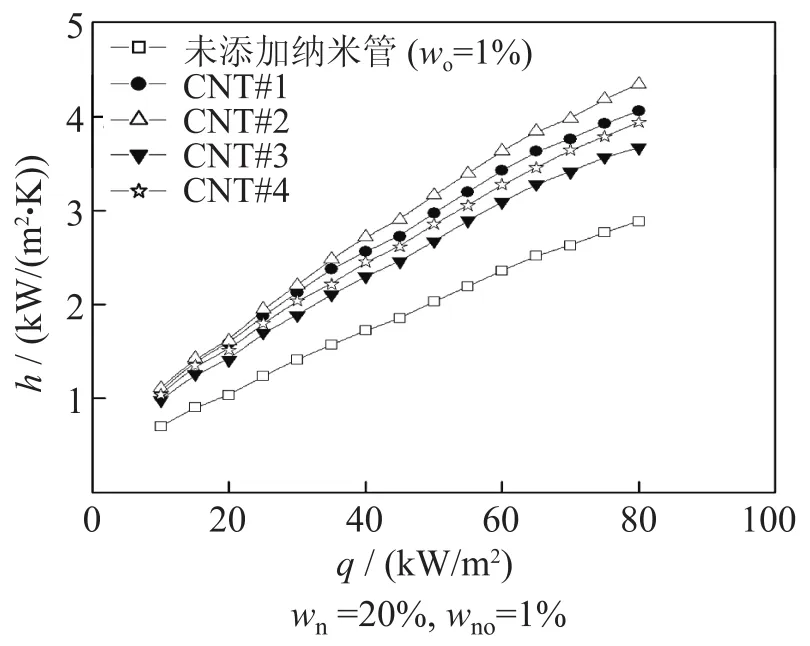

图1给出了含油制冷剂R113(R113/VG68)和wn为20%、wno为1%时含油碳纳米管纳米制冷剂的核态池沸腾换热系数,其中碳纳米管的几何结构包括四种(即CNT#1、CNT#2、CNT#3和CNT#4,它们的几何尺寸分别为d=15nm, l=1.5μm;d=15nm,l=10μm;d=80nm,l=1.5μm;d=80nm,l=10μm)。

从图1中可以看出,含油碳纳米管纳米制冷剂的核态池沸腾换热系数高于含油制冷剂R113,表明CNTs的存在强化核态池沸腾换热。在实验工况下,核态池沸腾换热系数强化程度最大可以达到61%。

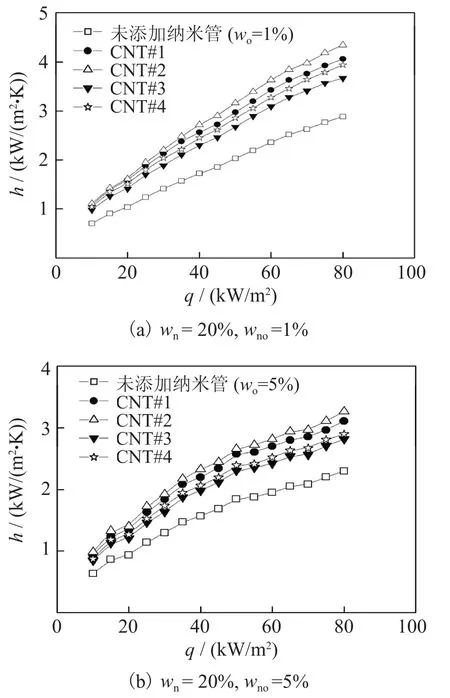

wno分别为1%和5%的含油碳纳米管纳米制冷剂的核态池沸腾换热系数实验数据如图2所示。由图2可见,含油碳纳米管纳米制冷剂的核态池沸腾换热系数大于含油制冷剂R113的核态池沸腾换热系数,且增加幅度随着纳米油的浓度增大而减小。

图1 含油制冷剂R113以及含油碳纳米管纳米制冷剂的核态池沸腾换热系数实验数据Fig.1 Nucleate pool boiling heat transfer coef fi cients of R113/oil mixtures and R113/oil mixtures with CNTs

图2 当wno=1%,5%时含油碳纳米管纳米制冷剂的核态池沸腾换热系数实验数据Fig.2 Nucleate pool boiling heat transfer coef fi cients of R113/oil mixtures with CNTs at different nanoparticles/oil suspension concentrations

3.2 碳纳米管对核态池沸腾换热的影响

为了定量研究纳米颗粒对制冷剂核态池沸腾换热的影响,将含油纳米制冷剂的核态池沸腾换热系数hrno与含油制冷剂的核态池沸腾换热系数hro的比值定义为纳米颗粒影响因子EF:

式中:hrno为含油纳米制冷剂池沸腾换热系数;hro为含油制冷剂池沸腾换热系数。

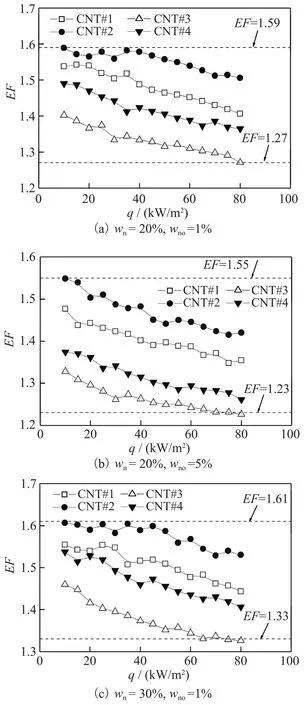

当wno分别为1%和5%时纳米颗粒影响因子EF分别如图3所示。

图3 不同几何结构碳纳米管的影响因子(EF)Fig.3 EF for carbon nanotubes with different physical dimension

由图3(a)和(b)中可见,当纳米油中碳纳米管浓度不变,纳米油浓度由1%提高到5%时,不同尺寸的碳纳米管影响因子EF的范围由1.27~1.59降低至1.23~1.55,表明池沸腾换热系数随纳米油浓度的增加而降低。由图3(a)和(c)中可见,当纳米油的浓度不变,纳米油中碳纳米管浓度由20%提高到30%时,不同尺寸的碳纳米管影响因子EF的范围由1.27~1.59升高到1.33~1.61,表明池沸腾换热系数随纳米油中碳纳米管中浓度的增加而增加。产生该现象的原因是:随着纳米油中碳纳米管浓度的增大或者纳米油浓度的减小,碳纳米管与加热表面的碰撞概率增大,使碳纳米管与加热表面的相互作用增强。同时,碳纳米管与气泡的碰撞概率增大,从而碳纳米管对气泡二次成核的诱导作用增强。这些因素都使碳纳米管对核态池沸腾的强化程度提高。

由图3(a)~(c)中可见,当纳米油中碳纳米管浓度和纳米油浓度一定时,EF随着碳纳米管的平均直径的减小而增大,随着碳纳米管的平均长度的增加而增大。产生这种现象的原因如下:对于固定的加热表面粗糙度,减小碳纳米管的平均直径可以使单个气化核心分裂成多个气化核心的过程变得更为剧烈,同时可以增大碳纳米管与加热表面的相互作用力,从而导致EF随平均直径的减小而增大;又由于长的碳纳米管所形成的多孔结构孔径较大,大孔径会对气泡生长的抑制作用较弱,长的碳纳米管对核态池沸腾换热的强化程度增加,从而导致EF随长度的增加而增大。

4 含油纳米制冷剂核态池沸腾换热关联式的开发

到目前为止,基于碳纳米管的含油纳米制冷剂核态池沸腾换热关联式尚未见文献报道。

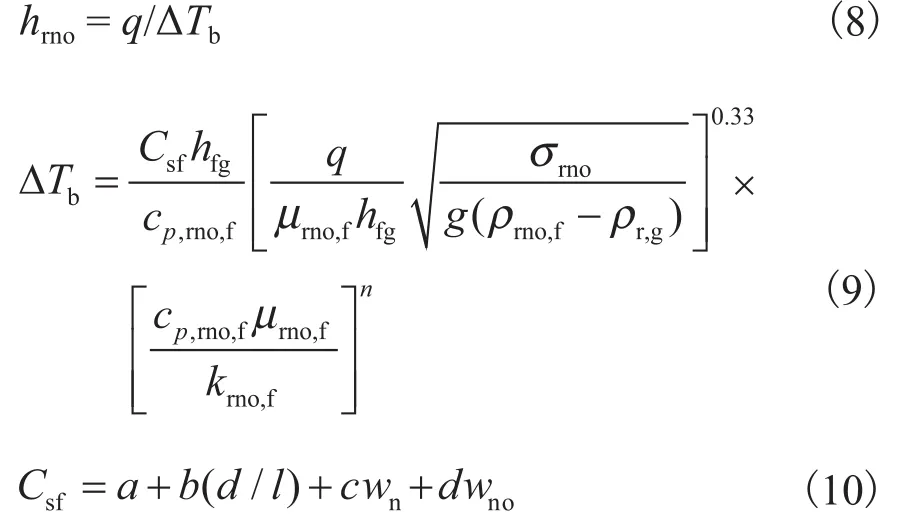

这里在Rohsenow[12]关联式基础上,推导基于碳纳米管的含油纳米制冷剂核态池沸腾换热关联式。在新关联式中引入了含油纳米制冷剂的混合物性后,其核态池沸腾换热系数hrno表示为:

式中:ΔTb为过热度;cp,rno,f,μrno,f,和krno,f分别为液相含油纳米制冷剂的比定压热容、动力黏度和导热系数;σrno为含油纳米制冷剂的表面张力;ρrno,f为液相含油纳米制冷剂的密度;ρr,g为气相制冷剂的密度;hfg为汽化潜热;Csf为表征流体-加热表面组合特性的系数;n, a, b, c和d为通过实验数据得到的拟合参数。

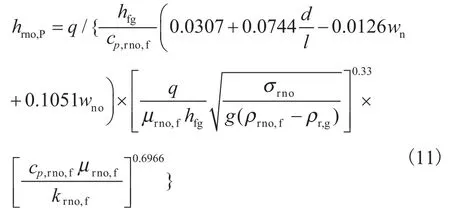

通过对含油碳纳米管纳米制冷剂池沸腾实验数据的非线性回归可以得出n=0.6966,a=-0.0307,b=-0.0744,c=-0.0126,d=0.1051。因此,基于碳纳米管的含油纳米制冷剂核态池沸腾换热关联式可以表示为:

图4给出了关联式预测值与实验结果的比较。从图4(a)~(d) 可以看出,对于CNT#1、CNT#2、CNT#3和CNT#4四种几何结构的碳纳米管,核态池沸腾换热系数关联式预测值与97%、93%、97% 和96%的实验值的偏差在±10%以内。总体上,核态池沸腾换热系数的关联式预测值与96%的实验值的偏差在±10%以内。表明建立的基于碳纳米管的含油纳米制冷剂核态池沸腾换热计算关联式能够适用于不同几何结构的碳纳米管。

5 结论

1) 含油碳纳米管纳米制冷剂R113的核态池沸腾换热系数大于制冷剂R113/润滑油混合物的核态池沸腾换热系数,增加幅度最大可达61%。

2) 实验工况下,纳米颗粒影响因子EF=1.23~1.61,且EF随着碳纳米管质量分数的增大而增大,随着纳米油质量分数的增大而减小。

3) 开发了基于碳纳米管的含油纳米制冷剂核态池沸腾换热关联式。关联式预测值与96%的含油碳纳米管纳米制冷剂实验值偏差在±10%以内。

图4 关联式预测值与实验值的对比Fig. 4 Comparison of the predicted values of the new correlation with the experimental data

[1]Kedzierski M A, Gong M. Effect of CuO nanolubricant on R134a pool boiling heat transfer[J]. International Journal of Refrigeration, 2009, 32(5): 791-799.

[2]Choi U S, Zhang Z G, Yu W, et al. Anomalous thermal conductivity enhancement in nanotube suspensions[J].Applied Physics Letters, 2001, 79: 2252-2254.

[3]Xie H Q, Lee H, Youn W, et al. Nanofluids containing multiwalled carbon nanotubes and their enhanced thermal conductivities[J]. Journal of Applied Physics, 2003, 94:4967-4971.

[4]Assael M J, Chen C F, Metaxa I, et al. Thermal conductivity of suspensions of carbon nanotubes in water[J].International Journal of Thermophysics, 2004, 25:971-985.

[5]Hwang Y J, Ahn Y C, Shin H S, et al. Investigation on characteristics of thermal conductivity enhancement of nanofluids[J]. Current Applied Physics, 2006, 6:1068-1071.

[6]Park K J, Jung D S. Enhancement of nucleate boiling heat transfer using carbon nanotubes[J]. International Journal of Heat and Mass Transfer, 2007, 50: 4499-4502.

[7]Park K J, Jung D S. Boling heat transfer enhancement with carbon nanotubes for refrigerants used in building air-conditioning[J]. Energy and Buildings, 2007, 39(9):1061-1064.

[8]Peng H, Ding G L, Hu H T, et al. Influence of carbon nanotubes on nucleate pool boiling heat transfer characteristics of refrigerant-oil mixture[J]. International Journal of Thermal Sciences, 2010, 49(12): 2428-2438.

[9]Ding G L, Peng H, Jiang W T, et al. The migration characteristics of nanoparticles in the pool boiling process of nanorefrigerant and nanorefrigerant-oil mixture[J].International Journal of Refrigeration, 2009, 32(1):114-123.

[10]Peng H, Ding G L, Jiang W T, et al. Heat transfer characteristics of refrigerant-based nano fl uid fl ow boiling inside a horizontal smooth tube[J]. International Journal of Refrigeration, 2009, 32(6): 1259-1270.

[11]Moffat R J. Describing the uncertainties in experimental results [J]. Exp Therm Fluid Sci, 1998, 1(1): 3-17.

[12]Rohsenow W, M. A method of correlating heat transfer data for surface boiling of liquids[J]. Trans. ASME, 1952,74: 969-976.