反光式突起路标功能失效ANASYS分析

盛玉刚,夏红亮,吕婷婷

(南京林业大学汽车与交通工程学院,南京210037)

突起路标是安装、固定在道路上并突出路面的突起标记块,是一种交通安全设施。突起路标广泛应用于公路或城市道路上用来标记中心线、车道分界线、边缘线,也可以用来标记弯道、进出口匝道、导流标线、道路变窄、路面障碍物等危险路段,并可与涂料标线配合使用。在夜间光线不佳的路段处,给驾驶员提供视线诱导,保证车辆安全、通畅、舒适的运行[1]。

但目前道路上安装的突起路标存在破坏率高、反光功能失效快等问题,使得突起路标的引导作用没办法发挥,交通安全形势日益严峻[2]。因此研究突起路标的破坏机理对提高道路行车安全具有重要意义。但国内外缺乏对突起路标系统研究的专门机构,专业人才很少,相关研究成果较少。

目前道路上安装的反光式突起路标均出现了破坏效率高、反光功能失效快等现象,寿命的缩短使得突起路标不能很好的提供视线诱导作用,这也是道路交通管理部门一直关注的问题。为了有利于夜问行车安全[3],提高反光式突起路可视性,引导驾驶人员正确安全行驶[4],减小交通事故的发生,本文从影响突起路标的结构破坏和逆反射功能降低角度出发,分析引起上述问题的影响因素。从而得到反光式突起路标的破坏机理。为进一步改善和提高突起路标的性能提供参考。

1 反光式突起路标破坏特征分析

根据交通部《JTT390-1999突起路标》,按照突起路标是否具备逆反射性能可分为A、B两大类[5]。A类突起路标是指具备逆反射性能的突起路标,其基体主要由工程塑料、金属、玻璃或陶瓷组成。B类突起路标是指不具备逆反射性能的突起路标,其基体由工程塑料、金属、玻璃或陶瓷组成。

本次研究以南京市主干道龙蟠路新庄段-岗子村段、岗子村-太平门段、太平门段-龙蟠中路为调查对象,调查内容包括突起路标破坏分布、碾压概率、逆反射系数、破坏形式等。

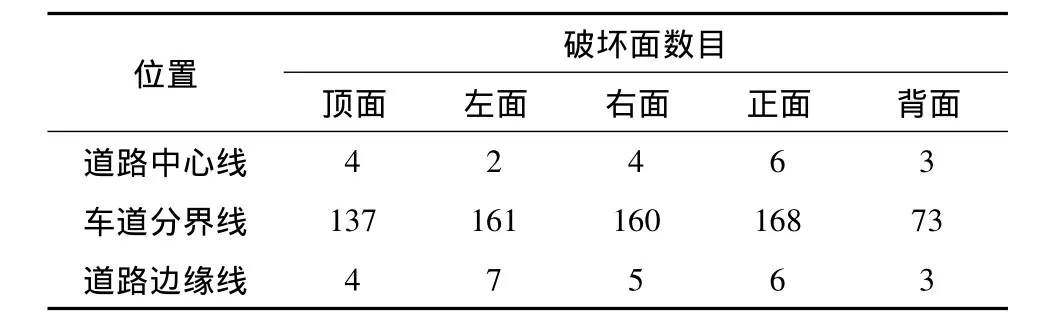

突起路标破坏分布调查结果见表1,设置在车道分界线上的突起路标基体结构受破坏的程度均比较大。设置在道路中心线和车道边缘线上的部分由于设置区域的不同受破坏程度比较小。受破坏的部位主要在左、右、正三面,顶面和背面相对较小。车道分界线上的突起路标的顶面比背面受破坏大,一方面是因为背面受车辆接触的概率比较小,另一方面因为顶面四周的棱边是应力集中的关键部位,左、右、正面受到破坏时,顶面也会受到影响。

表1 突起路标破坏分布表/个Tab.1 Damage distribution of protuberant pavement marker/piece

突起路标的逆反射系数调查过程中,基体破损严重、反光片破坏的样本逆反射功能已失效,逆反射系数为零。使用突起路标逆反射测定仪[5]测量反光体完整的突起路标时,反光体表面未清洁前逆反射系数均不大于20mcd/lx·m-2。清洁后测量数据在40~50mcd/lx·m-2左右。设置在车道分界线和边缘线上的突起路标反光体表面泥土、油类污染较大,影响其发挥作用。根据标准规定:反光式突起路标逆反射器的发光强度系数应符合GB/T18833-2002的有关规定[6]见表2和表3,实际检测的数据均不符合要求。

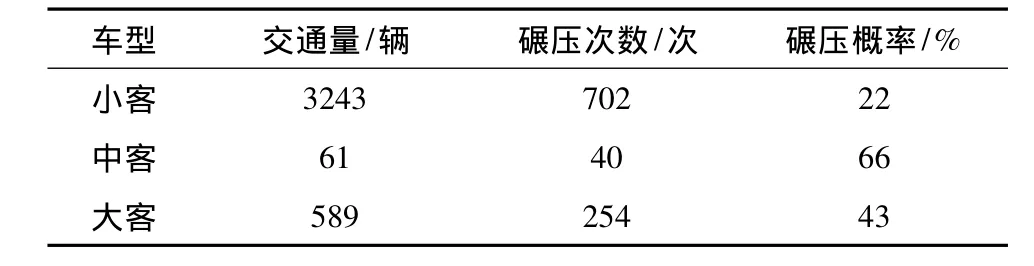

突起路标受碾压概率调查,将车辆分为小型客车、中型客车、大型客车,货车数量较少,本次研究未列入统计。调查地点选在路段交叉口附近,3条路调查结果见表2,平均碾压概率达43.67%,因为临近交叉口,驾驶人调整行车道较随意。

表2 各种车型碾压突起路标概率Tab.2 Probability of rolling times of protuberant pavement marker by various models

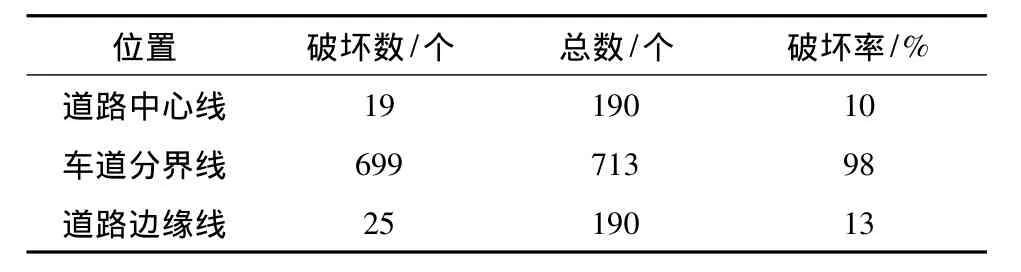

根据突起路标破坏形式调查结果,道路上设置的突起路标均出现了不同程度的损坏,主要破坏形式为脱落、压碎、凹陷、反光衰减等现象。道路不同部位的突起路标破坏率统计结果见表3。

表3 突起路标机体破坏率汇总表Tab.3 Number of damaged protuberant raised pavement markers

车道分界线上的突起路标机体破坏率达98%。若道路中心线和道路边缘线上设置的突起路标机体破坏率较低,但调查发现这些突起路标的反光体由于老化或者灰尘遮盖,反光机能基本失效。如这部分突起路标统计进来,则突起路标功能失效率达到95%以上。

2 突起路标功能失效原因分析

(1)基体材料抗压强度不够

据交通部颁布的《JT/T390-1999突起路标》中要求[5],所有普通类突起路标的抗压强度需大于160KN,作为普通类突起路标的代表,塑料和铸铝突起路标均应符合标准的要求。

调查路段上设置的为铸铝突起路标,是铝合金外壳和填充的石英砂组合而成。其结构抗压性比全铝突起路标低得多。

调查数据显示,设置在车道分界线上突起路标的基体结构破坏率均在90%左右。设置在道路中心线和边缘线上的由于隔离护栏的保护其破坏率相对低一些。数据表明,突起路标功能的破坏主要原因还是受交通流的影响。车辆在碾压时对突起路标产生冲击荷载作用,而且随着碾压次数的增加,结构受到疲劳荷载作用受破坏的概率也相应增加。

(2)机体与路面粘结不牢固

常用的突起路标粘结材料有环氧树脂、沥青胶、非晶态-聚烯烃共聚物[6-7]。三种粘结材料根据性能的差异适用于不同的道路环境。调查显示,部分突起路标与地面之间粘接剂失效,导致突起路标脱落遗失。还有部分突起路标即使在钉脚的保护下未发生脱落现象,但方位发生了变化,逆反射性能同样无法发挥,虽然突起路标基体和反光体未发生破坏但功能同样失效。

影响突起路标粘结效果的因素很多,主要因素有:路面状况 (粗糙程度)、突起路标基座的材料、突起路标底座的粗糙度、突起路标底座的平整度、粘结材料的固化收缩率等等。

3 力学分析

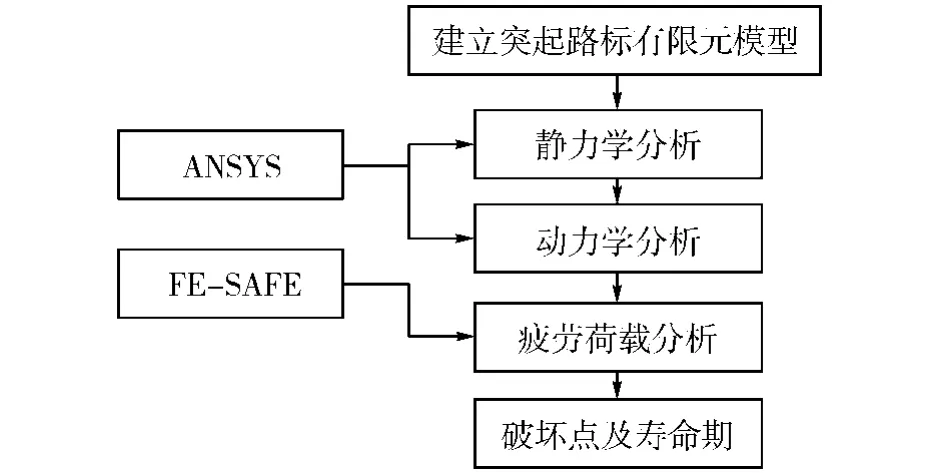

突起路标功能失效的外界因素具有复杂性和偶然性,研究着重考虑交通流的作用 (即车辆碾压)因素,及机械破坏为主。利用有限元仿真软件ANSYS从力学角度研究车辆碾压突起路标引起的破坏过程。分析思路如图1所示。

首先使用ANSYS软件对突起路标进行建模,并加荷载进行有限元分析[8]。具体步骤:定义材料单元 (Define elements),进行单元体的划分。为保证计算的精确性,采用20个节点的solid186高阶单元,可进行塑性、超弹性、粘弹性、粘塑性、预应力输入等的计算;定义材料属性 (Defineproperty),输入材料的弹性模量和泊松比;划分网格 (Meshing),模型相对简单,使用自由划分网格的方式进行网格划分;材料属性赋值 (Evaluate attributes),将模型中的弹性模量和泊松比赋予到模型相应的部分;增加约束 (Add constraints),限制模型的特定部分 (点、线、面)在XYZ方向上的自由度;添加荷载 (Define loads),根据规范,取突起路标在最不利情况下的荷载,即在各个表面承受16T(160kN)的压力;解算 (Solve),通过ANSYS内部的求解器,根据材料属性、网格划分、荷载和约束情况进行有限元方程的求解;生成结果 (Plot results),将计算的结果绘制成应力图和位移图[8]。

图1 力学分析思路Fig.1 Steps of mechanical analysis

3.1 静力学分析

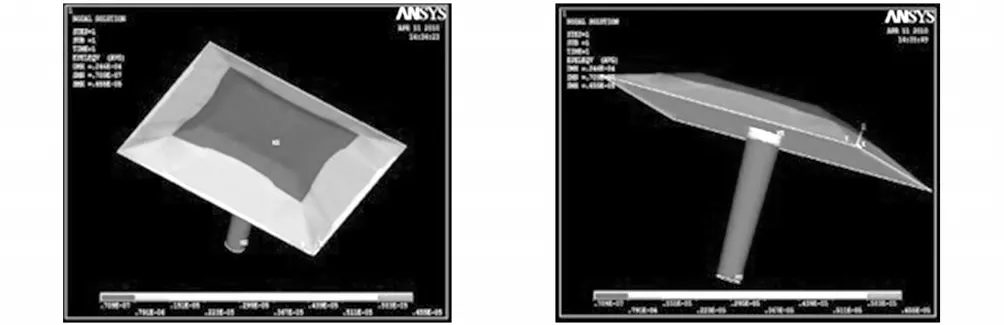

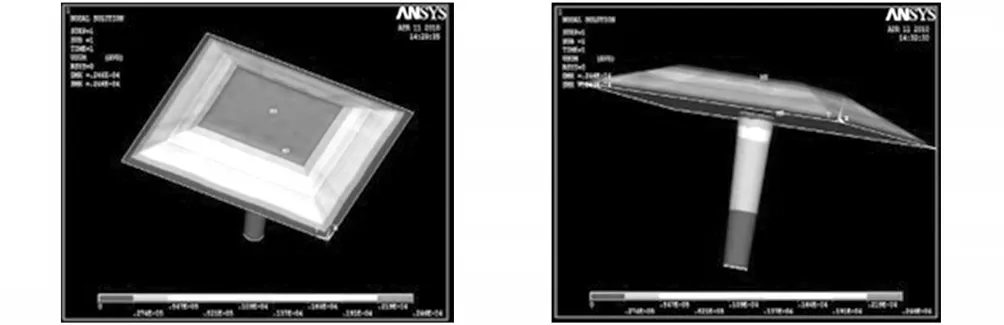

通过ANSYS对传统突起路标有限元模型加载静荷载,一段时间分析过后获得突起路标应力和位移结果。从应力云图 (如图2所示)可以发现:传统突起路标四周表面应力值过大,特别是四个边缘区域的应力值形成一个带状形式,容易产生破坏,钉脚与基座衔接段出现应力集中现象,极易产生侧向剪切破坏,引发脱落。从位移分析结果云图 (如图3所示)可见:顶面位移较大,由顶面向四周渐变,顶面部位在车轮碾压下容易产生发生剪切破坏,传力杆位移分布不均匀,两端位移比较小,中间的位移出现过大的变化,影响钉脚结构的稳定性。

图2 传统突起路标应力分析图Fig.2 Stress distribution nephogram of traditional protuberant marker

图3 传统突起路标位移分析图Fig.3 Displacement distribution of traditional protuberant marker

3.2 动力学分析

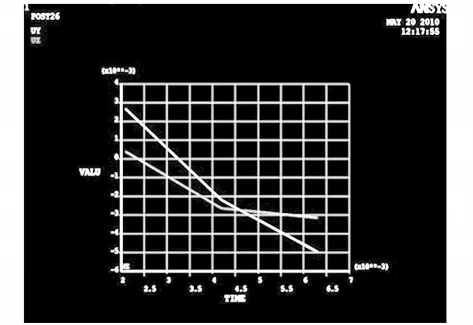

通过瞬态动力分析,以确定随时间变化车轮冲击载荷对突起路标结构产生的影响。因为突起路标是相对静态结构,因此选用位移场表现突起路标对车轮冲击的响应,分析步骤包括:建模;选择分析类型和选项;规定边界条件和初始条件;施加时间历程载荷并求解;评价分析结果[8]。如图4所示为突起路标在车轮冲击作用下的位移场分布曲线,其中左侧在上面的线形表示Y方向 (行车轨迹方向)位移场分布,另一条线形表示Z方向 (与行车轨迹垂直方向)位移场分布。

可以看出:突起路标在Y方向上的位移场变化幅度较大,在Z方向方向上的位移场变化幅度比Y轴方向大,不利于突起路标结构的稳定性,因此突起路标在动荷载作用下易产生破坏。

图4 突起路标位移场分布Fig.4 Displacement field distribution of protuberant marker

3.3 疲劳荷载破坏分析

突起路标受车辆碾压的过程是一个动态载荷加载过程,也是一个局部载荷不断变化的过程。其过程是复杂的、多变的。本次研究采用Fe-Safe模块对突起路标的结构进行疲劳分析,使用应力-寿命曲线进行单轴分析,在轴向交变荷载的作用下分析模型结构的疲劳寿命。分析步骤如下:

定制用户界面;载入有限元分析模型 (有限元模型是通过ANSYS力学分析软件建立传统式突起路标模型并转成rst文件格式导入Fe-Safe软件中);定义载荷历程;定义材料各项参数;组合载荷历程与序列载荷;疲劳分析;分析结果输出[8]。

在定义载荷历程时,采用了单轴交变载荷的方法对构件作用。根据《JT/T390-1999突起路标》中对突起路标结构的机械性能测试要求在160KN的作用下不发生任何裂纹、损坏现象。

定义材料属性的过程中,需根据现有使用的突起路标的材料特质设定相应的参数[9-11]:S-N曲线、屈服极限、泊松比等等。屈服极限取值为603MPa,抗拉强度取值为647MPa,泊松比为0.31。

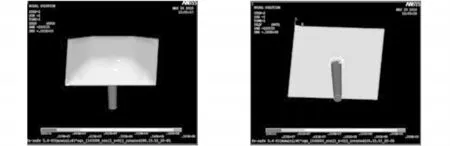

本次疲劳试验以经受107次疲劳试验为目标对构件进行交变荷载作用,观察传统突起路标经过疲劳加载过后的效果云图 (如图5所示)发现,顶面的节点应力值在疲劳荷载作用下均发生了变化,应力值和静荷载作用下相比较均增加;钉脚在荷载作用下,与基座衔接处同样出现了应力过于集中的现象,与静荷载作用下相比较应力值也同样在增加;试件在经受150 482次在节点19 398.1处发生破坏。试件的疲劳寿命系数为0.613,介于0.5~0.8;试件发生疲劳破坏时,节点的最大应力值为-309.251MPa。基座材料的屈服极限为603MPa。试件在远低于屈服极限的条件下发生了破坏。

图5 突起路标受疲劳载荷后的应力图Fig.5 Stress distribution of protuberant marker under fatigue load

4 结束语

外界因素对突起路标的破坏具有复杂性和偶然性,研究以交通流作用为出发点,分析突起路标破坏特性,重点考虑机械因素破坏,从力学角度运用ANSYS模拟车辆碾压突起路标引起的破坏过程,拟合突起路标在静力、动载和疲劳荷载作用下的应力变化和位移变化情况,得出突起路标机体结构最易破坏处,从而得到当前突起路标在使用过程中受破坏的主要成因[12]。研究结论可为突起路标性能改良方案提供重要参考。

[1]European Committee for Standardization.Road marking materials-Road marking performance for road users,includes[S].European:Amendment AI,2003:56 -77.

[2]邬洪波,唐琤琤,张铁军,等.公路交通安全性改进技术研究[J].公路交通科技,2009,26(3):148 -153.

[3]高建刚,陈宏云,许 诺,等.国外乡村公路交通安全保障措施介绍[J].公路交通科技,2010,27(8):120 -126.

[4]Swedish Road Administration.Swedish road signs signals road markings and signals by policemen[R].Swedish:Swedish Road Administration,2006,133 -158.

[5]中华人民共和国交通部.JT/T390-1999突起路标[S].北京:人民交通出版社,1999.

[6]中华人民共和国交通部.GB/T18833-2002公路交通标志反光膜[S].北京:人民交通出版社,2002.

[7]郑家军,杜玲玲.突起路标粘结剂在安装过程中的应用[J].公路交通科技,2003,20(S1):149 -152.

[8]易 日.使用ANSYS6.1进行结构力学分析[M].北京:北京大学出版社,2002:89 -95.

[9]中华人民共和国交通部.JTJ 074-2003公路交通安全设施设计技术规范[S].北京:人民交通出版社,2003.

[10]中华人民共和国交通部.JTG D81-2006公路交通安全设施设计规范[S].北京:人民交通出版社,2006.

[11]Stefan Vacek,Constantin Schimmel.Road - marking analysis for autonomous vehicle guidance[A].Proceedings of 3rd European Conference on Mobile Robots[C].Freiburg,Germany,2007.

[12]盛玉刚,吕婷婷,夏红亮,等.复合式反光突起路标[P].中国专利,ZL 2010 2 0214543.0.2011-6-1.