上海国产化A型地铁列车车体结构静强度试验

李 韬

(上海轨道交通设备发展有限公司,上海200233)

轨道交通车辆作为大运量公共交通系统运输工具,必须确保所运送人员和货物的安全,这就要求车辆具有足够的安全性、可靠性和舒适性。如今,随着节能环保要求和经济性要求的不断提高,尽可能降低车辆牵引能耗和原材料消耗的要求也日益突出,对车辆结构的轻量化要求也越来越苛刻;因此,在车辆研制时就需要寻求到一个平衡点,即要在满足车辆强度、刚度、稳定性等性能以及工艺性要求的同时,其结构尽可能轻。判断车辆结构是否满足要求,首先就要确定车辆的承载结构性能是否合格。车体是车辆的主要承载结构,在设计时会对其强度、刚度、稳定性、模态、疲劳和耐碰撞性进行大量的有限元分析,以确定其性能是否达标,并具有足够的安全余量。但是,车体的有限元分析往往会因为计算机模拟的程度和设计分析人员的经验等因素影响而产生偏差,车体结构的生产工艺也会对其性能产生不同程度且不可预测的影响。车体静强度试验就是为了检验车体的强度、刚度和稳定性有限元分析是否准确可信,生产工艺是否安全可靠,并为车体的优化设计积累足够可信的理论依据。

上海国产化A型地铁列车是上海市重大产业科技攻关项目之一,项目研制采用了产学研用的模式,在国内率先实现了A型地铁列车整车系统自主集成,以及车体、转向架、牵引与控制系统等核心技术的自主研发。为了检验上海国产化A型地铁列车车体结构的强度和刚度性能是否满足设计要求,车辆研制过程中按照BS EN12663—2000《铁路应用——铁路车辆车体结构要求》、JIS E7105—1989《铁道车辆车体的静载荷试验方法》、TB/T1335—1996《铁道车辆强度设计及试验鉴定规范》和项目技术规格书的有关要求[1-3],对其车体结构进行了静强度试验,并于2007年6月完成车体型式试验鉴定。

1 试验对象和要求

国产化A型地铁列车采用6辆编组型式,构造速度90 km/h,最大载客量2 460人,列车长度139.98 m,车辆宽度3 m,车辆定距15.7 m。其车体结构分为3种型式:带司机室的拖车(A车)、带受电弓的动车(B车)和不带受电弓的动车(C车)。车辆研制过程中分别对其中两种典型车体结构A车与B车进行了有限元分析、静强度与模态型式试验,以校核车体结构是否满足设计要求。本文仅讲述带受电弓的动车,即B车车体结构的静强度试验,试验车体为首台车的车体。

带受电弓的动车车体采用梯形断面焊接整体承载结构,由底架、侧墙、端墙和车顶部件组成。车体结构材料选用牌号为EN AW-6005A T6和EN AW-7005 T6的铝合金型材和铝合金板材,要求车体结构能够承受极端条件下的动载荷、静载荷以及冲击载荷。在架车、起吊、救援、调车、连挂和多车编组回送作业时的各种载荷作用下,车体应力不超过设计许用应力(见表1),车体不产生永久变形及损坏。车体静强度试验时,模拟上述各工况对车体强度和刚度进行校核。B车车体静强度试验质量参数如表2所示。

表1 B车车体结构材料机械性能

表2 B车车体静强度试验质量参数

2 试验内容和方法

静强度试验过程中根据B车车体结构承载情况和有限元计算报告,对B车车体结构施加垂向载荷、纵向载荷及其他附加工况载荷,测取应力和位移数据。静强度试验工况在表3中列出,各工况的垂向载荷在施加时应减去车体及车载试验设备自重,其数值在表4中列出。各工况试验过程中,首先确认传感器信号清零,逐步施加垂向载荷,采集数据后再逐步施加纵向载荷或扭转载荷及其他附加载荷,数据采集完整后,卸载并检查传感器信号是否归零。试验数据由静态数据采集装置、称重传感器、力传感器和应变式位移传感器等进行采集。

表3 B车车体静强度试验工况

(续上表)

表4 B车垂向施加载荷k N

应力和位移测点的数量和位置在考虑测试车体结构和试验仪器设备的特点同时,根据有限元计算结果、测试载荷工况、测试规模和试验经验确定。B车车体静强度试验应力和位移测点的布置和编号如图1所示。

正式试验前,各工况分别进行2次预加载,载荷分阶段增加,直至加到最大载荷,以消除结构内应力,然后进行1次正式试验。图2所示为B车车体静强度试验照片。

图1 B车车体应力和位移测点的布置和编号

图2 B车车体静强度试验照片

3 试验分析

B车车体结构静强度试验测试结果显示所有测点的应力均小于所选用材料的许用应力。测得车体最大应力143.7 MPa,发生在最大载荷状态下车钩区域压缩载荷工况牵引梁下盖板折弯处,安全系数1.6。车体最小安全系数1.4,应力100.6 MPa和97.9 MPa分别发生在1.3(m1+m2)垂向载荷工况下窗角处和最大载荷状态下车钩区域压缩载荷工况枕内地板下表面与枕梁上盖板中心连接处。在1.3(m1+m2)垂向载荷(作用长度3 090 mm+15 700 mm+3 090 mm)作用下底架边梁中央下挠10.285 mm,车体的相当垂向弯曲刚度以底架边梁挠度计算为1.75×109N·m2。二位端一位侧支承点下降时,车体的相当扭转刚度为3.08×108N·m2/rad,二位端二位侧支承点下降时,车体的相当扭转刚度为3.38×108N·m2/rad。B车车体有限元分析得出的数据如下:在1.0(m1+m2)垂向静载荷作用下底架边梁中央下挠度8.6 mm,车体的相当弯曲刚度为1.36×109N·m2,相当扭转刚度为5.14×108N·m2/rad。

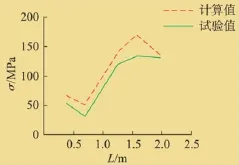

静强度试验结果经与有限元分析结果对照表明,试验测试值接近有限元计算结果,误差在20%以内,有限元计算结果普遍偏高,偏于保守。B车车体最大载荷状态下拉伸载荷工况牵引梁下盖板测点距枕梁中心距离L的测试与计算应力变化曲线对比(见图3)为相对典型的对比结果。

图3 测点应力变化曲线对比

4 结 语

上海国产化A型地铁列车带受电弓的动车,即B车车体结构静强度试验结果表明:该车体结构的强度和刚度性能均满足设计要求,车体结构稳定,试验方法正确合理,试验测试和有限元计算的结果基本吻合。试验结果同时表明:该车体的强度和刚度具有一定余量,其结构优化存在一定空间;因此在车辆的产业化设计时应考虑对其进行有针对性的优化,在控制车体生产工艺难度的同时,进一步提高车体结构性能。

[1] 欧洲标准化委员会.BS EN 12663—2000铁路应用——铁道车辆车体结构要求[S].布鲁塞尔:欧洲标准化委员会,2000.

[2] 日本标准协会.JIS E 7105—1989铁道车辆车体的静载荷试验方法[S].东京:日本标准协会,1989.

[3] 中华人民共和国铁道部.TB/T1335—1996铁道车辆强度设计及试验鉴定规范[S].北京:中华人民共和国铁道部,1996.

- 上海电气技术的其它文章

- 印刷中纸张扇形扩张现象研究及解决方法

- PLC的电子凸轮在成灯圆车上的应用