PLC的电子凸轮在成灯圆车上的应用

叶晓波

(飞利浦(中国)投资有限公司,上海201801)

成灯圆车是汽车灯照明生产中的重要设备。该设备有60个工位,各工位均匀分布在圆形转盘的圆周上,每经过1个工位短暂停留1~2 s。在这一设备中集成了导丝基座安装/浸涂/硅胶灌封3道关键工序,各工序间又有上料、下料、灯具夹放、真空测试等动作,需求的生产速度是2 300个/h。该设备能生产高性能前照灯(High Perfor-Mance Headlight,HPH)系列的几十种产品。由于每道工序要求的控制精度较高,生产节拍快,各加工工序必须与主传动的圆盘时刻保持同步。同时,设备工艺复杂、执行机构繁多也向构建一体化、模块化的设备平台提出了要求。

有鉴于此,采用PLC与角度编码器有机结合构建电子凸轮,利用Profibus现场总线将阀岛、人机界面整合在同一系统中,这无疑是当前的最佳选择。本文重点介绍这方面的设备开发经验。

1 PLC、编码器/格雷码、现场总线与阀岛

1.1 PLC

可编程逻辑控制器(Programmable Logic Controll-er,PLC)是一种以微处理器为核心、把自动化技术、计算机技术、通信技术融为一体的工业控制装置[1]。它具有丰富的输入、输出接口,并且具有较强的驱动能力。当PLC投入运行后,其工作过程一般分为3个阶段,即输入采样、用户程序执行和输出刷新[2]。完成上述3个阶段称为1个扫描周期,在整个运行期间,PLC的CPU以一定的扫描速度重复执行3个阶段。

1.2 编码器与格雷码编码

编码器为传感器类的一种,主要用来侦测机械运动的速度、位置、角度、距离或计数。它由圆光栅和指示光栅组成一对扫描系统,在扫描系统的一侧投射一束红外光,则扫描系统另一侧的感光器件就可以收到扫描光信号;当圆光栅转动时,感光器件接收到的扫描光信号会发生变化,感光器件可以把光信号转变成电信号并输出给控制系统或仪表[3]。

本系统选用的角度编码器采用格雷码编码。格雷码是一种数字排序系统,其中所有相邻整数在它们的数字表示中只有一个数字不同。它在任意两个相邻的数之间转换时,只有一个数位发生变化,这大大减少了由一个状态到下一状态时的逻辑混淆。另外,由于最大数与最小数之间也仅一个数不同,故通常又称为格雷反射码或循环码。格雷码属于可靠性编码,是一种错误最小的编码方式。

1.3 Profibus现场工业总线

Profibus是一种国际化、开放的现场总线标准。其通讯协议采用了国际标准组织/开放系数互连(ISO/OSI)模型的第1、2层和第7层,它提供了分散的外围设备(DP),现场总线信息标准(FMS)和过程自动化(PA)3种通讯协议[4]36。其中,Profibus-DP使用了第1、2层,这种精简结构保证了数据的高速传输,适合PLC与I/O设备之间的通讯。Profibus-FMS使用了第1、2层和第7层包含了FMS和低层接口(LLI)。FMS处理单元级的数据通讯,FMS服务为解决复杂通讯任务提供了很大的灵活性。Profibus-PA 使用了扩展的 Profibus-DP协议进行数据传输,是为过程控制中的高速、可靠的通讯要求而特别设计的;可以方便地将传感器和执行器连接到现场总线上[5]。由于Profibus现场工业总线具有数字化、可靠性、开放性以及抗干扰能力强的特点,最高速率达12 Mbps,得到了国际众多供货商的支持。

1.4 现场总线阀岛

阀岛是新一代气电一体化控制元器件,已从最初带多针接口的阀岛发展为带现场总线的阀岛。阀岛技术和现场总线技术相结合,不仅确保了电控阀的布线简便,而且也大大简化了复杂系统的调试、性能的检测和诊断及维护工作。借助现场总线高水平、一体化的信息系统,使两者的优势得到充分发挥,具有广泛的应用前景。

在由带现场总线的阀岛组成的系统中,每个阀岛都带有一个总线输入口和总线输出口。这样,当系统中有多个带现场总线阀岛或其他带现场总线设备时,可以由近至远串联连接。现在提供的现场总线阀岛装备了目前市场上所有开放式数据格式约定,及主要可编程控制器厂家自定的数据格式约定。这样,带现场总线阀岛就能与各种型号的可编程控制器直接相连接,或通过总线转换器进行阀接连接。

带现场总线阀岛的出现标志着气电一体化技术的发展进入一个新的阶段,为气动自动化系统的网络化、模块化提供了有效的技术手段。

2 系统构成

2.1 系统的硬件配置

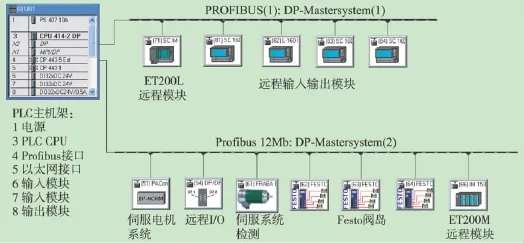

本系统中选用的是西门子S7系列高性能PLC,CPU型号为CPU414-2DP。硬件设计时,考虑了多重因素:设备检测执行机构多,各机构的布局分散;设备与电控主体部分距离远;设备本身也有维护方便,易于升级的需求等;因此,本设备使用FESTO的阀岛系统以简化布线工作,在减小设备体积、简化执行机构布局的同时,也建立了模块化设备平台,方便设备调试、升级。

当设备运行时,主电机运行带动主轴转动,主轴的运动带动设备主体圆盘的运动,圆形转盘每转过1个工位,角度编码器旋转360°。通过程序的设计逻辑,按预先设定的执行机构开启关闭的角度值,驱动阀岛上相应气缸的工作。硬件配置如图1所示。

图1 设备硬件配置图

2.2 系统的软件设计

2.2.1 编码器的译码方法

格雷码只是一种数字排序,不是权重码,每一位没有确定的大小,不能直接比较大小和算术运算,也不能直接转换成其他信号。要在程序中使用,需要先经过一次码变换,变成自然二进制码,才能实现相应的控制。

格雷码转换成二进制码的方法如下:

二进制码p[n∶0];格雷码c[n∶0](n∈N);

p[n]=c[n]

p[i]=c[i]XOR p[i+1](i∈N,n-1≥i≥0)即从左边第2位起,将每位与左边一位解码后的值异或,作为该位解码后的值(最左边一位依然不变)。

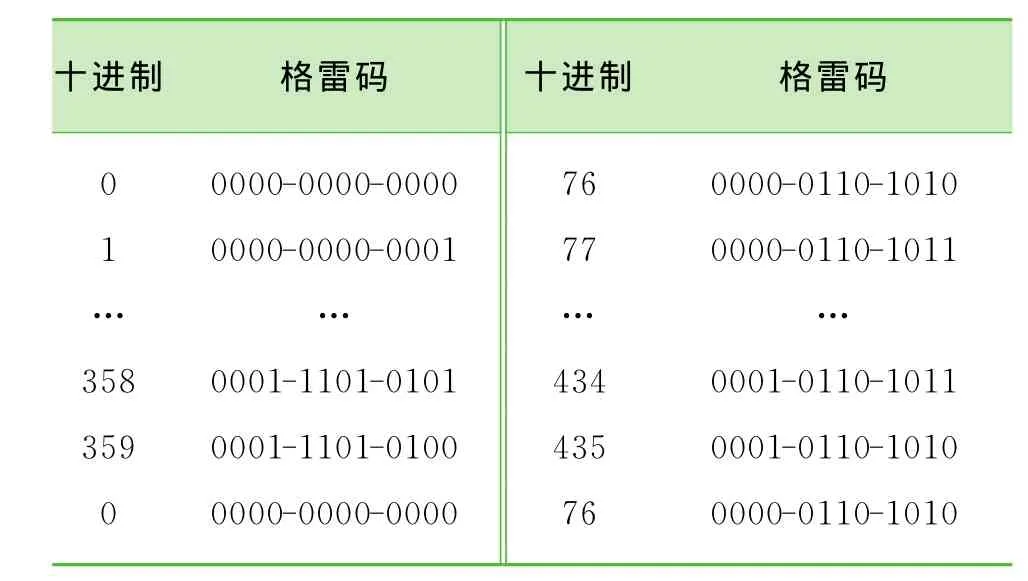

圆盘旋转的角度产生的数值是0~359°,如果采用十进制0~359对应的格雷码,当编码器由359转到0时,对应编码已经改变了5位(见表1)。如果采用十进制76~435对应的格雷码,当编码器由435转到76时对应编码只是改变一位。为了保持格雷码的优点,即相邻两组数码之间只有一位不同,本系统以76为底码。

表1 十进制码和格雷码的转换

2.2.2 编码器的译码程序

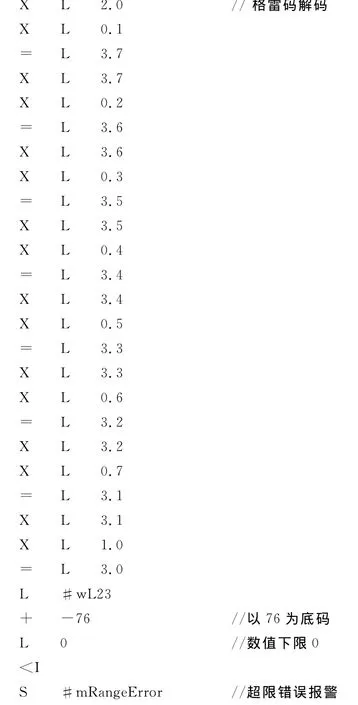

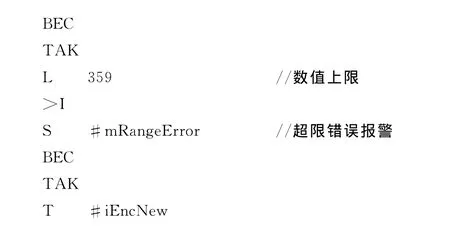

在本系统中,将编码器的格雷码数值读入PLC并进行数据转换,以数值76为底码,完成位置检测的功能,转换程序简要罗列如下:

2.2.3 电子凸轮器的构建

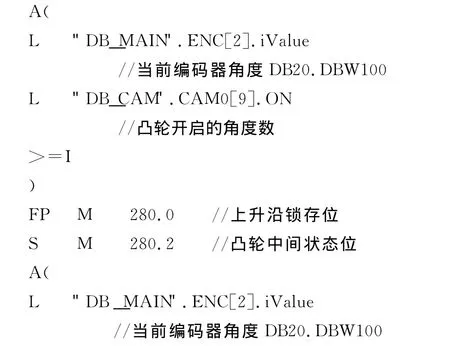

通过译码程序把设备运行角度位置读出后,存放于DB20.DBW100中,对应于不同的产品,设定一个与该产品对应的专用DB模块。该DB块就是该产品电子凸轮模块。在每个模块专用的模块中留出100组数据,每组数据分别对应1个开启值和关闭值。开启值和关闭值的范围就是执行机构工作的角度区间,只要把该执行机构的角度区间与DB20.DBW100编码器读数相比较,就能确定该执行机构的状态是工作还是停止。如某个执行机构需要在280°时开启、330°时关闭,则当280°≤当前角度数≤330°时,PLC驱动该执行机构工作;当前角度数<280°或当前角度数>330°时,PLC关闭该执行机构。在实际使用中,通过人机界面选择相应的产品,该产品对应的工艺参数(相应的DB凸轮模块)即被调用,从而达到迅速调整执行机构动作时序目的。执行机构的使用程序如下:

3 结 语

传统的照明设备采用的运行方式是机械传动,该方式的缺点是机械联结的步骤多、复杂程度高、设备柔性差。而如果采用气缸或气缸驱动的机械装置,又需要大量的检测开关,在频繁动作且动作周期短的情况下,软件设计时序复杂,不利于工艺参数的调整,各位置控制精度不高,容易造成动作混乱。

本系统将PLC与角度编码器有机结合构建电子凸轮,利用现场总线技术将大量执行机构控制集成在阀岛上,有效填补了传统照明设备的缺陷。既构建了模块化设备平台,有利于设备的升级和维护,又减少了大量的位置检测开关,简化了程序,提高了系统的同步性和可靠性。该设备在实际使用中,运行可靠,产生了良好的经济效益。

[1] 张凤珊.电气控制及可编程序控制器[M].北京:中国轻工业出版社,1999:76.

[2] 李道霖.电气控制与PLC原理及运用[M].北京:电子工业出版社,2004:16.

[3] 王 黎.信号与系统[M].北京:电子工业出版社,2008:61.

[4] 崔 坚,李 佳.西门子工业网络通信指南[M].北京:机械工业出版社,2004:36.

[5] 侯维岩,费敏锐.PROFIBUS协议分析和系统应用[M].北京:清华大学出版社,2006:28.